燃煤鍋爐煙氣脫硝改造及運行總結

余仕良

(云南云天化股份有限公司云峰分公司 云南宣威 655413)

0 前言

鍋爐煙氣脫硝是在鍋爐系統加入氨水,使煙氣中的氮氧化物(NOx)轉變為氮氣(N2)的過程。國家對NOx的排放限制要求越來越嚴格,而工業企業在用的燃煤鍋爐是NOx氣體排放的最主要來源,其減排更是受到格外重視。2014年5月16日,國家環境保護部和國家質量監督檢驗檢疫總局頒布了新的《鍋爐大氣污染物排放標準》(GB 13271—2014)代替原標準(GB 13271—2001)。新標準將鍋爐煙氣中的二氧化硫(SO2)排放濃度限值由≤900 mg/m3(標態)提高至≤400 mg/m3(標態),煙塵排放濃度限值由≤150 mg/m3(標態)提高至≤80 mg/m3(標態),并新增了燃煤鍋爐煙氣中NOx排放濃度限值≤400 mg/m3(標態)的指標。

為了達到新標準的指標要求,在用燃煤鍋爐就必須新增煙氣脫硝系統或對原有的脫硫、除塵設施進行改造。目前,鍋爐煙氣中NOx的脫除方法主要有:①低氮燃燒技術,即在燃燒過程中控制氮氧化物的生成,從源頭進行控制,適用于大型燃煤鍋爐等,但該技術只能降低NOx排放值的30%~50%,無法確保達到新標準的指標要求;②選擇性催化還原技術,主要用于大型燃煤鍋爐,投資大、運行費用高;③選擇性非催化還原技術,主要用于垃圾焚燒廠等中、小型鍋爐,其效率低于選擇性催化還原技術,但投資省、建設周期短;④選擇性催化還原技術+選擇性非催化還原技術,主要用于大型燃煤鍋爐低NOx排放和場地受限的情況,也比較適合于在用鍋爐大煙氣系統的脫硝改造項目。

選擇性非催化還原技術不使用催化劑,采用爐膛噴射稀氨水脫硝,脫硝反應最佳溫度一般在800~1 050 ℃。稀氨水利用壓縮空氣進行霧化,確保與煙氣良好接觸,保證脫硝還原反應充分進行,故比較適用于對現有中小型燃煤鍋爐的改造。根據三廢混燃鍋爐溫度分布、煙氣含塵量、脫硝設施位置布置、改造投資及運行費用等特點,決定采用選擇性非催化還原技術對云南云天化股份有限公司云峰分公司(以下簡稱云峰分公司)在用的50 t/h三廢混燃鍋爐實施煙氣脫硝改造。

1 在用燃煤鍋爐煙氣脫硝改造方法

1.1 選擇性非催化還原技術脫硝原理

選擇性非催化還原技術是將氨水等還原劑直接噴入爐膛內,在800~1 050 ℃的高溫下與煙氣中的NOx反應生成N2和H2O。在無催化劑作用下,氨基還原劑可選擇性地還原煙氣中的NOx,基本上不與煙氣中的O2作用。NH3還原NOx的主要反應:4NH3+4NO+O2=4N2+6H2O。

不同還原劑有不同的反應溫度范圍,NH3的反應最佳溫度區間為850~950 ℃。溫度過高時,由于氨的分解會使NOx還原率降低;反應溫度過低時,氨逃逸增加,不僅使NOx還原率降低,而且逃逸的氨會造成新的環境污染。為了確保鍋爐煙氣中NOx的脫除效果,選擇從爐膛的上部出口加入脫硝還原劑。

選擇性非催化還原脫硝主要由稀氨水制備與存儲系統、稀氨水輸送系統、控制分配系統、空氣噴射系統、煙氣系統、脫硝反應系統、電氣控制系統等組成。采用合成氨生產過程中產生的稀氨水或液氨球罐上部的氣氨按相關安全規程用冷脫鹽水在稀氨水儲罐內配制的質量分數為10%~15%的稀氨水作為脫硝還原劑,經稀氨水泵加壓后送至氨水噴槍,利用0.5~0.7 MPa的壓縮空氣將稀氨水霧化后噴入鍋爐內與煙氣中的NOx進行反應。

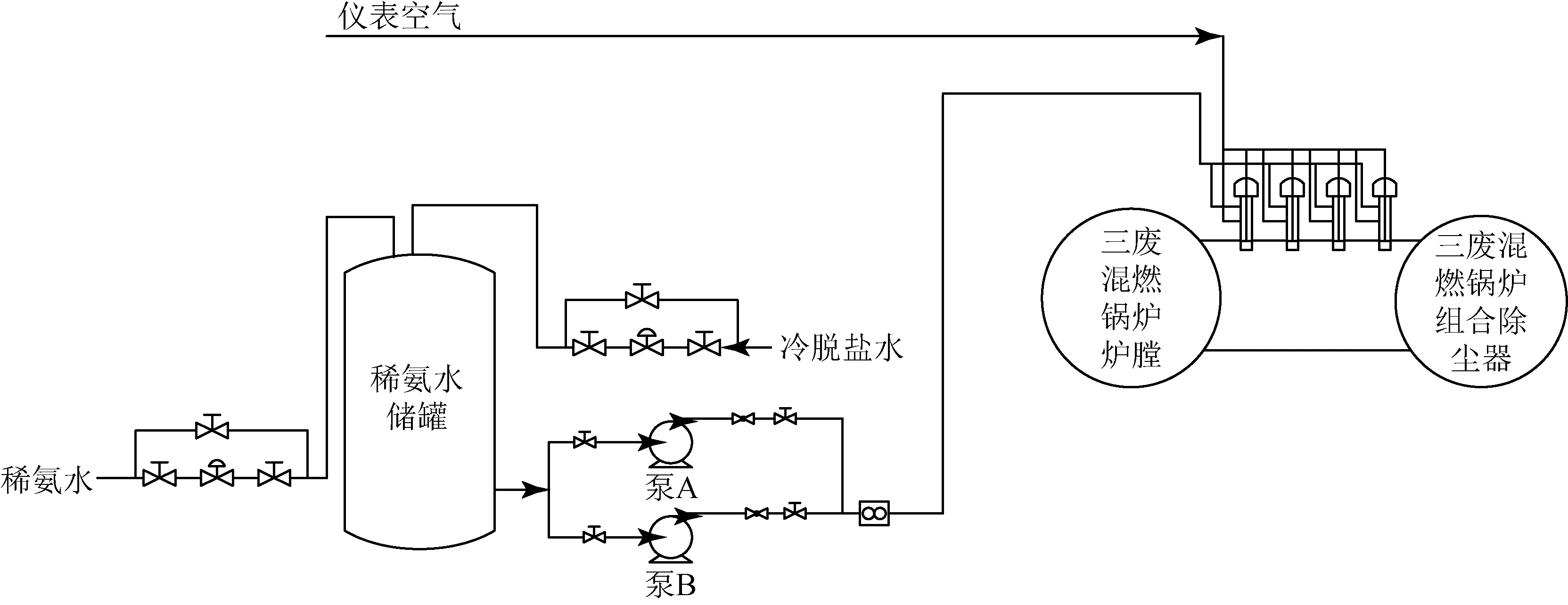

1.2 工藝流程及脫硝設施

選擇性非催化還原技術鍋爐煙氣脫硝工藝流程如圖1所示。

圖1 選擇性非催化還原技術鍋爐煙氣脫硝工藝流程

1.2.1 稀氨水輸送系統

稀氨水輸送系統由稀氨水儲罐(1臺,容積根據稀氨水用量確定)、稀氨水泵(2臺,1開1備)、自動調節閥、測量儀表和噴槍構成。噴槍采用不銹鋼材料制造,每支噴槍配有氣動推進器,在DCS系統上可實現自動推進和退出噴槍的操作。稀氨水泵出口處設有循環回路和自動調節閥,可根據運行要求在DCS系統調節稀氨水的壓力和流量。

1.2.2 噴槍布置

在50 t/h三廢混燃鍋爐的上部爐膛出口外側布置噴槍2支,在爐膛中部布置噴槍2支,共計4支噴槍分上下2層布置。在鍋爐高負荷運行條件下,投運上層(爐膛出口)噴槍;在低負荷運行或鍋爐開車的條件下,因此時溫度較低,投運下層(爐膛中部)噴槍。在選擇性非催化還原脫硝系統投運時,一般投運2支噴槍即可,其余停運噴槍由控制系統控制退出爐膛,以避免噴槍受熱損壞。

1.2.3 爐前噴射設備

噴槍(含噴嘴)采用不銹鋼制造,包括噴槍本體、噴嘴座、霧化頭、噴嘴罩四大部分。噴槍本體上的稀氨水進口和霧化空氣進口采用螺紋連接,通過2根金屬軟管分別與稀氨水管路和空氣管路連接。每支噴槍都配有氣動推進氣缸及控制器,實現自動推進和退出噴槍的操作。推進器的位置信號接至DCS控制系統,與開(停)霧化空氣和開(停)稀氨水的閥門動作聯動,實現整個脫硝系統噴槍的自動運行。

1.2.4 脫硝系統的自動調節及控制

稀氨水制備與儲存系統設置儲罐液位顯示和控制、氨水濃度顯示;稀氨水輸送系統的稀氨水泵采用變頻控制,在DCS控制系統上進行控制并顯示流量及泵的運行狀態等;空氣噴射系統噴槍的推進和退出均在DCS控制系統上進行自動控制,并顯示噴槍的工作狀態。為節省改造投資,脫硝DCS控制系統合并至原鍋爐的DCS控制系統。

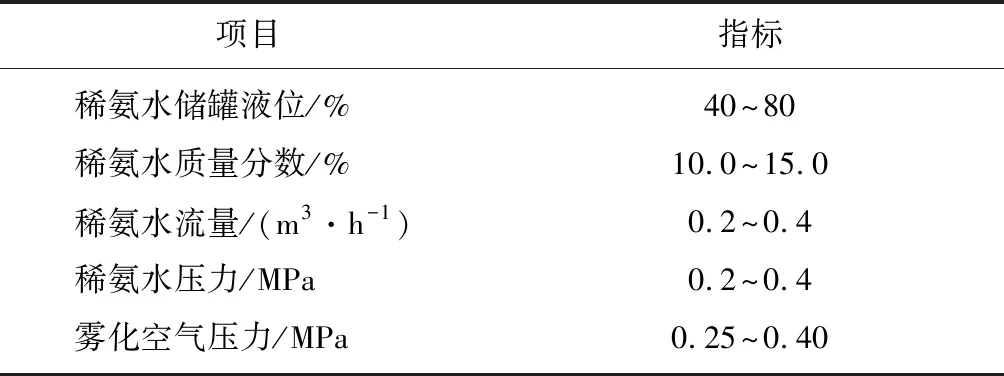

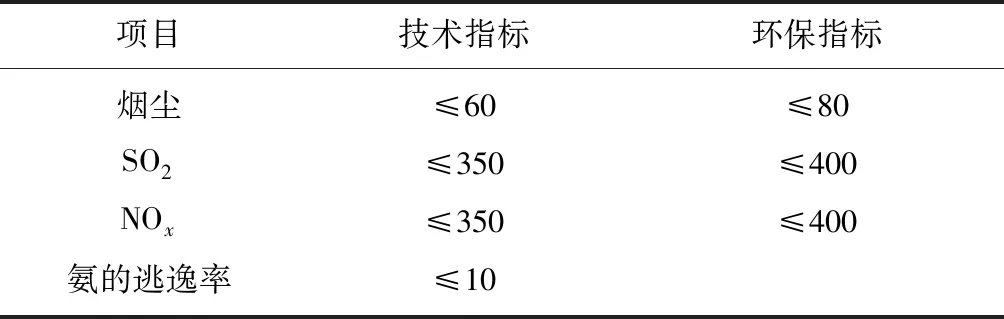

1.3 脫硝系統主要指標

脫硝系統主要工藝指標、脫硝系統投運后技術指標與環保指標對比如表1和表2所示。

表1 脫硝系統主要工藝指標

項目指標稀氨水儲罐液位/%40~80稀氨水質量分數/%10.0~15.0稀氨水流量/(m3·h-1)0.2~0.4稀氨水壓力/MPa0.2~0.4霧化空氣壓力/MPa0.25~0.40

表2 脫硝系統投運后技術指標與環保指標對比 mg/m3(標態)

項目技術指標環保指標煙塵≤60≤80SO2≤350≤400NOx≤350≤400氨的逃逸率≤10

2 煙氣脫硝系統運行情況

2.1 運行效果

煙氣脫硝系統投運后,煙氣中NOx質量濃度由500~550 mg/m3(標態)降至150~250 mg/m3(標態),NOx脫除率在55%~75%,排放煙氣中的NOx含量遠低于GB 13271—2014中規定的指標要求。

2.2 運行參數

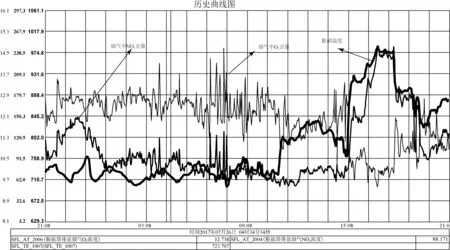

在鍋爐運行過程中,脫硝溫度與煙氣中NOx含量的關系如圖2所示。

圖2 脫硝溫度與煙氣中NOx含量的關系

從圖2可看出:煙氣中NOx的脫除效果并非溫度越高越好,還原劑加入點的溫度在700~800 ℃范圍內的脫硝效果較好,煙氣中NOx脫除率較高,還原劑消耗量和運行成本較低;當溫度超過850 ℃時,隨著溫度升高,脫硝后煙氣中NOx含量也升高,NOx脫除率明顯下降,還原劑消耗量升高。因此,脫硝還原劑加入點非常關鍵,對脫硝還原劑的消耗及運行費用和NOx的脫除率影響較大。

脫硝還原劑的選擇是煙氣脫硝后能否達標排放的關鍵。云峰分公司曾因生產系統條件改變而不再產生稀氨水,嘗試直接采用氣氨作為脫硝還原劑進行煙氣脫硝,結果NOx的脫除率幾乎為零。

脫硝還原劑加入點選擇在鍋爐爐膛出口,在正常運行狀況下,溫度處于最佳脫硝溫度范圍內,但鍋爐開車時鍋爐爐膛出口氣體溫度太低,達不到還原劑與煙氣中NOx反應的要求。為解決此問題,可在爐膛中下部設置開車脫硝噴槍,即鍋爐開車升溫時,隨著料層溫度升高、NOx產生的同時,利用開車脫硝噴槍噴入還原劑進行脫硝,確保開車過程中煙氣達標排放。待運行正常后,停運開車脫硝噴槍并將其退出,以防燒損,同時改用爐膛出口噴槍。

3 運行成本及投資分析

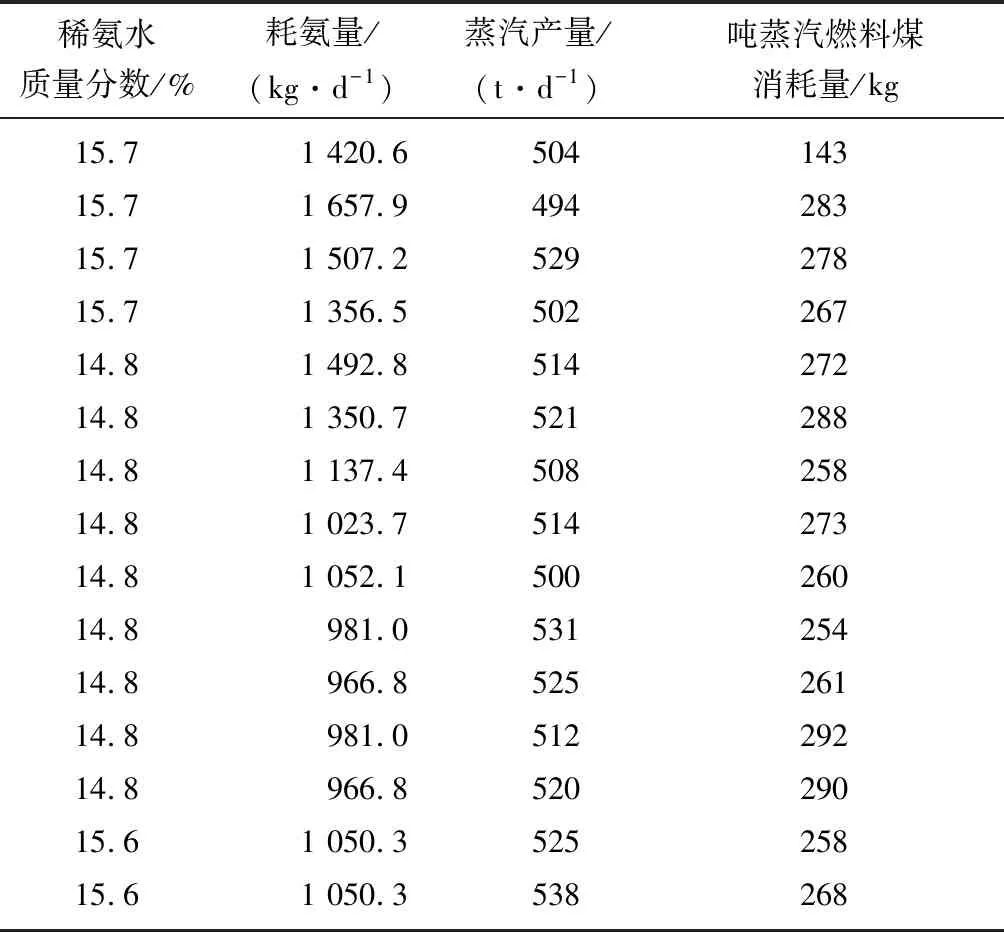

如表3所示,噸蒸汽平均耗氨(折100%)2.33 kg,噸蒸汽的脫硝運行成本一般在5~6元,若利用合成氨生產過程中產生的稀氨水,則運行成本更低。1臺50 t/h三廢混燃鍋爐采用選擇性非催化還原技術進行煙氣脫硝改造,總投資不到50萬元,改造周期1~2個月。

表3 50 t/h三廢混燃鍋爐脫硝系統運行數據統計

稀氨水質量分數/%耗氨量/(kg·d-1)蒸汽產量/(t·d-1)噸蒸汽燃料煤消耗量/kg15.71 420.650414315.71 657.949428315.71 507.252927815.71 356.550226714.81 492.851427214.81 350.752128814.81 137.450825814.81 023.751427314.81 052.150026014.8981.053125414.8966.852526114.8981.051229214.8966.852029015.61 050.352525815.61 050.3538268

4 結語

實踐證明,云峰分公司采用的選擇性非催化還原煙氣脫硝技術具有改造工期短、工程量小、系統簡單、投資省、占地面積少、脫硝系統阻力和運行費用低等特點,無需對鍋爐、煙風道、引風機等進行改造,是在運鍋爐進行煙氣脫硝改造的理想選擇。