新疆瑪湖油田砂礫巖致密油水平井鉆井關鍵技術

路宗羽, 趙 飛, 雷 鳴, 鄒靈戰(zhàn), 石建剛, 卓魯斌

(1. 中國石油新疆油田分公司工程技術研究院,新疆克拉瑪依 834000;2. 中國石油集團工程技術研究院有限公司,北京 102206;3. 中國石油集團油田技術服務有限公司,北京 100027)

新疆瑪湖砂礫巖油田位于準噶爾盆地西北緣,西北方向緊鄰烏夏斷裂帶,南至中拐凸起,東南部與達巴松凸起及夏鹽凸起接壤,北部與石英灘凸起、英西凹陷相鄰[1]。瑪湖油田主要含油層系為百口泉組、烏爾禾組,油藏埋藏較深,儲層物性差,天然裂縫不發(fā)育,應力敏感性強,巖性為礫巖。瑪湖油田油氣開發(fā)經(jīng)歷了2 個階段:1)2012—2015 年為水平井提產(chǎn)降本試驗階段,2012 年瑪131 井首獲突破,2013 年鉆成5 口水平井,這5 口井采用四開井身結構,采用裸眼分段完井方式,水平段長度平均超過800.00 m,2014—2015 年進行了井距、水平段長度對產(chǎn)能影響、三開井身結構套管射孔完井及優(yōu)快鉆井技術研究,水平段長度超過2 000.00 m;2)2016—2018 年為規(guī)模開發(fā)階段,采用“水平井+體積壓裂”開發(fā)模式,2017 年瑪湖油田共完成水平井40 余口,平均井深超過5 000.00 m,平均水平段長度超過1 500.00 m,平均鉆井周期為110 d 左右。

瑪湖致密礫巖油藏埋深3 500.00~3 900.00 m,地層壓力系數(shù)為1.00~1.65,壓力系統(tǒng)復雜。八道灣組地層底部礫石發(fā)育,厚度為100.00~350.00 m,可鉆性差。克拉瑪依組地層巖性橫向變化大,縱向夾層多,砂礫巖粒徑大小不均,鉆頭選型困難;儲層百口泉組砂礫巖粒徑大,厚度150.00~200.00 m,以變質(zhì)巖、火成巖為主,石英含量最高達92%,牙輪鉆頭可鉆性級值為5~6,PDC 鉆頭可鉆性級值為8~9。借鑒大慶油田致密深層砂礫巖氣藏鉆井經(jīng)驗,大慶深層地層可鉆性級值為6~8,地層溫度高,地層壓力系統(tǒng)相對簡單,該油田采用簡化的井身結構,通過試驗小井眼鉆井技術、優(yōu)化井眼軌道、選用個性化鉆頭、采用井下動力工具,實現(xiàn)了致密深層砂礫巖氣藏的經(jīng)濟有效開發(fā)[2]。

2013 年以來,新疆油田通過持續(xù)技術攻關[3-8],優(yōu)化井身結構、選用個性化PDC 鉆頭、采用鉆井提速技術,形成了砂礫巖致密油水平井鉆井關鍵技術。瑪湖油田應用該水平井鉆井技術后,縮短了鉆井周期,提高了機械鉆速,取得了很好的應用效果。例如,瑪131 井區(qū)井深5 000.00 m 以上水平井的鉆井周期縮短至42 d。

1 井身結構優(yōu)化

瑪湖油田自上而下鉆遇白堊系吐谷魯群、齊古組、頭屯河組、西山窯組、三工河組,侏羅系八道灣組,三疊系白堿灘組、克拉瑪依組及百口泉組地層。八道灣組、白堿灘組、克拉瑪依組、百口泉組等均為易漏地層,白堿灘組為壓力過渡段,其上部地層為常壓地層,下部為異常高壓地層(見圖1)。瑪湖油田前期所鉆水平井采用四開井身結構:一開,采用φ444.5 mm 鉆頭鉆進,下入φ339.7 mm 套管;二開,采用φ311.1 mm 鉆頭鉆進,下入φ244.5 mm 套管,封固白堿灘組以上地層;三開,采用φ215.9 mm 鉆頭鉆進,下入φ177.8 mm 套管;四開,采用φ152.4 mm鉆頭鉆進,裸眼完井。

圖 1 瑪湖油田地層壓力剖面Fig. 1 Formation pressure profile of Mahu Oilfield

瑪湖油田水平井在裸眼分段壓裂作業(yè)中,施工排量約5 m3/min,壓裂規(guī)模和效果不能滿足體積壓裂的需要,另外該井身結構開次過多,不利于鉆井提速降本。因此,借鑒美國Hynesville 頁巖氣井的井身結構方案,對該油田水平井井身結構進行了優(yōu)化:一開,采用φ381.0 mm 鉆頭鉆至井深500.00 m 左右,φ273.1 mm 套管下至井深500.00 m 左右,封隔表層;二開,采用φ241.3 mm 鉆頭鉆進,φ193.7 mm 套管下深2 500.00~3 2 00.00 m(區(qū)塊不同,下深不同),封隔白堿灘組中部常壓地層;三開,采用φ165.1 mm 鉆頭鉆進,下入φ127.0 mm 套管。與優(yōu)化前相比,優(yōu)化后的井身結構縮小了井眼直徑,優(yōu)化了技術套管下深,既能減少套管用量、提高鉆井速度,又能降低井下故障發(fā)生概率,實現(xiàn)了提速降本增效的目的。

2 鉆井提速技術

2.1 個性化PDC 鉆頭優(yōu)選

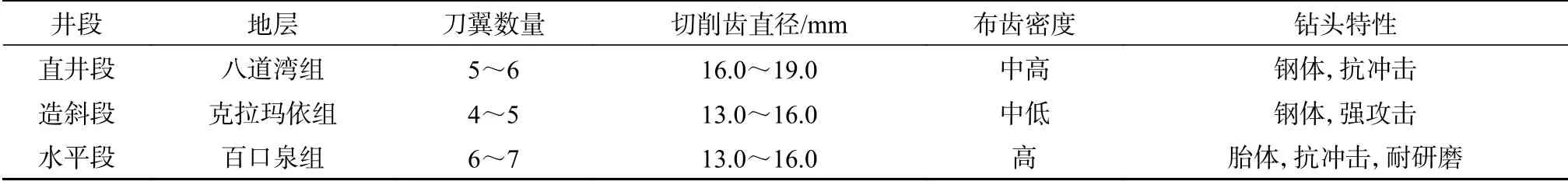

瑪湖油田砂礫巖的粒徑為10~50 mm,鉆進砂礫巖地層時PDC 鉆頭的損壞方式主要是磨損和崩齒,鉆頭進尺和使用壽命短,損壞的切削齒主要集中在線速度最大的胎肩部位。為提高PDC 鉆頭鉆進砂礫巖地層時的進尺和鉆速,結合鉆遇地層的巖心資料,根據(jù)巖石力學參數(shù)(見表1),確定了鉆進不同地層時PDC 鉆頭應具有的特征,結果見表2。

2.2 “螺桿鉆具+PDC 鉆頭”復合鉆井

為了解決直井段八道灣組底部礫巖地層鉆頭進尺短、機械鉆速低等問題,借鑒其他油田的成功經(jīng)驗[9-18],采用“螺桿鉆具+PDC 鉆頭”復合鉆井技術,實現(xiàn)防斜打快的目的。

表 1 砂礫巖地層的巖石力學參數(shù)Table 1 Rock mechanics parameters of glutenite strata

表 2 PDC 鉆頭的特征Table 2 Characteristics of PDC bit

瑪湖油田采用“螺桿鉆具+PDC 鉆頭”復合鉆井技術后,單只PDC 鉆頭就能鉆穿八道灣組底部礫巖層,實現(xiàn)了一趟鉆完成二開,進尺從前期的592.00 m提高到最長2 640.00 m,機械鉆速由4.80 m/h 提高至12.60 m/h。

2.3 應用“低速大扭矩螺桿鉆具+旋轉(zhuǎn)導向工具”

與普通導向鉆井工具相比,在應用旋轉(zhuǎn)導向工具鉆進時,鉆柱一直處于旋轉(zhuǎn)狀態(tài),因此可減少鉆具與井壁的接觸面積,有利于防止阻卡、提高鉆速和隨時調(diào)整井眼軌跡。同時,由于其具有保持傾角的性能,近鉆頭部位安裝的組合式隨鉆測量傳感器能準確獲得井斜角和方位角,從而可以大幅度提高測量精度,使井眼軌跡更加平滑。

2017 年,瑪湖油田使用旋轉(zhuǎn)導向工具鉆進的造斜段平均機械鉆速為4.25 m/h,使用螺桿鉆具鉆進的造斜段平均機械鉆速為1.60 m/h,可見,旋轉(zhuǎn)導向工具提高鉆速的優(yōu)勢明顯。但是,為了保證井下動力充足并進一步提高鉆頭破巖效率,瑪湖油田水平井鉆井應用了“低轉(zhuǎn)速大扭矩螺桿鉆具+旋轉(zhuǎn)導向+PDC鉆頭”的鉆具組合,不僅解決了長水平段井下動力不足、扭矩大限制鉆壓的問題,還能提高鉆頭的轉(zhuǎn)速,從而提高機械鉆速。

低速大扭矩螺桿鉆具與旋轉(zhuǎn)導向工具配合鉆進造斜井段時,由于旋轉(zhuǎn)導向工具要求轉(zhuǎn)速控制在250~300 r/min,所以鉆進過程中頂驅(qū)轉(zhuǎn)速控制在60~100 r/min。只使用旋轉(zhuǎn)導向工具鉆進造斜井段的機械鉆速為7.32 m/h,而使用“低速大扭矩螺桿鉆具+旋轉(zhuǎn)導向工具”鉆進造斜井段的機械鉆速為12.96 m/h,最高達到了17.6 m/h。

2.4 優(yōu)化鉆井參數(shù)

鉆井參數(shù)主要包括鉆壓、轉(zhuǎn)速和排量,優(yōu)化鉆壓是提高機械鉆速、保證鉆具組合處于最佳工作狀態(tài)的前提條件;優(yōu)化轉(zhuǎn)速,避免復合鉆進過程中出現(xiàn)共振區(qū),降低鉆柱發(fā)生疲勞損壞的概率。在鉆井泵額定排量、泵壓范圍內(nèi)選擇合理的泵壓和排量,以滿足攜巖、保持井眼清潔等要求。

瑪湖油田水平井二開井段采用高泵壓、大排量(55 L/s)鉆進,以提高上部井段的機械鉆速,降低發(fā)生井下故障的概率,提高鉆井效率;三開井段采用高轉(zhuǎn)速(大于120 r/min)鉆進,以減小井下振動,提高破巖效率,減小鉆頭磨損,延長鉆頭使用壽命。

2.5 井眼清潔措施

井眼清潔對于水平井安全鉆進非常重要,如果井眼清潔效果不好,會導致起下鉆出現(xiàn)阻卡,處理阻卡會影響鉆井速度,使鉆井周期增長。影響井眼清潔效果的因素很多,最關鍵的是轉(zhuǎn)速,大井斜角井段采用以下準則進行鉆井設計:

1)井眼與鉆桿的截面面積比大于6.50 時,轉(zhuǎn)速最低要達到120 r/min,達到180 r/min 最佳;井眼與鉆桿的截面面積比為3.25~6.50 時,轉(zhuǎn)速最低要達到120 r/min;井眼與鉆桿的截面面積比小于3.25 時,轉(zhuǎn)速最低要達到60~70 r/min,最佳為120 r/min。

2)排量也是影響井眼清潔效果的因素。環(huán)空返速為1.00 m/s 時,認為井眼清潔效果比較理想;環(huán)空返速為0.75 m/s,可滿足井眼清潔的最低要求;環(huán)空返速為0.50 m/s 時,井眼清潔效果很差,并且鉆井液中的重晶石會沉降。

3)瑪湖油田三開井眼直徑為165.1 mm,鉆桿直徑為101.6 mm,井眼與鉆桿的截面面積比小于3.25,所以在三開鉆進過程中,將轉(zhuǎn)速控制在120 r/min 左右,排量控制在17 L/s。鉆進時不需要短起下鉆,完鉆后采用倒劃眼方式起鉆,下套管前不需要通井。與常規(guī)井眼清潔方式相比,可以節(jié)約多次短起下鉆和通井的時間,從而縮短鉆井周期。

3 井眼軌道設計與井眼軌跡控制

井眼軌道設計優(yōu)化包含靶點、入靶方位與井眼軌道的幾何形狀等方面。水平井的水平位移相對較大,選擇合理的井身剖面是進行深層水平井井眼軌道設計的關鍵;瑪湖油田深層巖石硬度大、造斜困難,定向鉆進機械鉆速低,設計合理的造斜率是水平井井眼軌道優(yōu)化設計的關鍵。

2015—2016 年,瑪湖油田完鉆的水平井主要采用二維井眼軌道,造斜率為6°/30m;為了縮短造斜井段的長度,2017 年開始將造斜率提高至10°/30 m,為適應平臺化布井要求,井眼軌道由二維轉(zhuǎn)變?yōu)槿S,增加了扭方位施工,井眼軌跡控制難度增大。

水平井的水平位移相對較大、初始造斜率不確定,而雙增井身剖面的靶前位移調(diào)整范圍大,有利于井眼軌跡控制,因此采用變曲率多圓弧雙增剖面法設計井眼軌道。根據(jù)深層水平井的特點,初始造斜率設計得相對較小,隨著井斜角的增大和造斜趨勢的形成,適當提高造斜率,可以縮短造斜段長度,從而優(yōu)化井眼軌道。

瑪湖油田水平井井眼軌道設計采用“直—增—穩(wěn)—增—穩(wěn)”五段制剖面,靶前位移300.00 m,造斜率控制在7°/30m 左右,對于同平臺同部鉆機承鉆的井造斜點要間隔30.00 m 左右。

直井段采用帶螺桿的鐘擺鉆具組合進行復合鉆進,采用電子單點測斜儀或電子多點測斜儀監(jiān)測井斜,既能確保打直,又能提高機械鉆速。為避免長水平段鉆進中出現(xiàn)托壓現(xiàn)象和發(fā)生卡鉆故障,造斜段和水平段采用Archer 旋轉(zhuǎn)導向工具+ IMPulse(MWD)控制井眼軌跡,以提高入靶精度,從而提高井身質(zhì)量。同時,水平段建立地質(zhì)導向模型,利用LWD 跟蹤儲層,以提高儲層鉆遇率,確保井眼軌跡平滑。水平段也可采用近鉆頭伽馬測量儀及探邊電阻率儀器控制井眼軌跡。

4 鉆井液技術

通過研究和鉆井實踐,發(fā)現(xiàn)瑪湖油田砂礫巖致密油水平井鉆井存在以下技術難點:八道灣組地層煤層發(fā)育,易垮塌;白堿灘組、克拉瑪依組地層存在砂泥巖互層,易垮塌,造成井徑擴大;長水平段攜巖難度大,容易形成砂質(zhì)泥餅或巖屑床,對鉆井液流變性能要求高;長水平段鉆井對鉆井液潤滑性能要求高[19]。為此,采用了以下鉆井液技術對策:1)三開井段,應用“7%KCl+8%~15%有機鹽+1%胺基抑制劑”三元協(xié)同增效的鉀鈣基聚胺有機鹽鉆井液鉆進,以增強鉆井液對泥巖的抑制防塌能力;2)加入2%~3%陽離子乳化瀝青+天然瀝青粉,以增強鉆井液的封堵防塌能力;3)加入2%環(huán)保型潤滑劑,以增強鉆井液的潤滑能力,完井階段加入2%的石墨粉固體潤滑劑,進一步提高鉆井液的潤滑性,保證電測和下套管順利;4)鉆井過程中嚴格控制鉆井液的流變性和固相含量,以降低形成巖屑床的概率,達到清潔井眼的目的。

鉀鈣基聚胺有機鹽鉆井液的性能滿足了瑪湖油田水平井長水平段安全鉆井的需要,嚴格控制鉆井液的流變性,并利用高速離心機將固相含量控制在8%以下,以提高鉆井液的攜巖能力。現(xiàn)場泥巖鉆屑的回收率達到90%,膨脹率為4.7%,解決了大斜度、扭方位井段和易坍塌泥巖段的井眼失穩(wěn)問題及井眼清潔問題,水平段井眼略微呈橢圓形狀,井徑規(guī)則,起下鉆和完井作業(yè)順利。

5 固井技術

瑪湖油田水平井三開完成后在φ165.1 mm 井眼下入φ127.0 mm 套管,環(huán)空間隙僅有 19.0 mm,水泥環(huán)薄。為了滿足后期大型分段壓裂施工的要求,水泥環(huán)要具有一定抗壓強度,還要具有一定的變形能力和韌性[20]。套管與井眼的間隙小,為了保證套管下入安全順利,采用了漂浮下套管技術。

5.1 水泥漿優(yōu)選

三開井段固井采用韌性水泥漿,其形成的水泥石在受外部擠壓時具有一定的變形能力,能保證水泥石受到擠壓時不發(fā)生破壞,以滿足分段壓裂對水泥石性能的要求。韌性水泥石與常規(guī)水泥石相比,彈性模量降低50%以上,抗拉強度提高1 倍以上。

通過室內(nèi)試驗,優(yōu)選了水泥添加劑,優(yōu)化了水泥漿配方,形成了滿足壓裂需求的韌性水泥漿,其配方為G 級水泥+10.0% 彈性膠結劑+6.0% 增韌劑+20.0%膠結改善劑+3.0%復合纖維+2.0%膨脹劑+1.0%減阻劑+0.5%緩凝劑+3.0%降濾失劑+0.5%消泡劑+44.0%水,其密度1.85 kg/L,稠化時間281 min,API 濾失量小于50 mL,游離水0 mL,48 h 抗壓強度32 MPa,7 d 彈性模量4.25 GPa。

5.2 扶正器安放間距優(yōu)化

Landmark 軟件模擬計算結果和現(xiàn)場試驗表明,滾輪扶正器與整體式彈性扶正器間隔10.00 m 安裝,可以使水平段的套管居中度達68%以上,套管下入摩阻由430 kN 降至280 kN。在沖洗液中加入懸浮穩(wěn)定劑,以提高沖洗效率,確保固井質(zhì)量。

5.3 漂浮下套管技術

三開井眼與套管間隙相對較小,且三開井段為三維井眼和長水平段,套管在重力作用下易貼在下井壁,造成下套管摩阻大。由于套管的抗扭強度不夠,不能采用旋轉(zhuǎn)方式下入,所以采用漂浮下套管技術。該技術使用漂浮接箍,水平段套管內(nèi)為空氣,可以降低套管的重力,使套管“漂浮”在鉆井液中,從而降低下套管的摩阻。

6 現(xiàn)場應用

2018 年,瑪湖油田完鉆水平井近30 口,平均井深5 106.00 m,平均水平段長1 576.00 m,平均鉆井周期92 d,平均機械鉆速5.91 m/h。該油田瑪131 區(qū)塊應用上述水平井鉆井關鍵技術完鉆8 口井水平井,平均井深4 921.75 m,平均水平段長1 576.00 m,平均鉆井周期46.50 d,平均機械鉆速11.19 m/h,鉆井提速效果顯著。

瑪131 區(qū)塊MaHW1247 井完鉆井深5 040.00 m,水平段長1 800.00 m。該井鉆井周期為42 d,平均機械鉆速為12.01 m/h,而未應用該水平井鉆井關鍵技術的鄰井平均機械鉆速為5.91 m/h,鉆井周期長達92 d。該井直井段應用“MWD+螺桿鉆具+PDC鉆頭”復合鉆井技術,并采用高轉(zhuǎn)速高排量(55~80 L/s),中完工期為12.6 d,而未應用該技術的鄰井中完工期長達28.1 d。該井造斜段應用旋轉(zhuǎn)導向工具鉆進,創(chuàng)造了單趟鉆進尺最長(1 031.00 m)紀錄,與鄰井同井段相比,平均機械鉆速由7.25 m/h 提高至14.77 m/h,提高了104%。該井水平段應用“螺桿鉆具+旋轉(zhuǎn)導向+PDC 鉆頭”鉆進,平均機械鉆速由只使用旋轉(zhuǎn)導向工具的7.32 m/h 提高至12.96 m/h,提高了77%,創(chuàng)造了水平段單趟鉆進尺最長(超過900.00 m)紀錄,還創(chuàng)造了瑪131 區(qū)塊水平段單日進尺最長(232.00 m)、水平段單趟鉆機械鉆速最高(17.60 m/h)和三開機械鉆速最高(13.70 m/h)等紀錄。

7 結論及建議

1)優(yōu)化后的井身結構能夠滿足瑪湖油田水平井安全快速鉆井的需求;采用鉀鈣基聚胺有機鹽鉆井液能有效預防井眼失穩(wěn)、井徑擴大,并具有優(yōu)良的潤滑性和攜巖能力,可降低井下故障發(fā)生概率。

2)通過優(yōu)選個性化PDC 鉆頭、采用“螺桿鉆具+PDC 鉆頭”復合鉆井技術、應用旋轉(zhuǎn)導向工具、優(yōu)化鉆井參數(shù)和采取井眼清潔措施,提高了機械鉆速,縮短了鉆井周期,滿足了瑪湖油田高效開發(fā)、快速上產(chǎn)的需求。

3)針對瑪湖油田水平井水平段長、套管與井壁間隙小的情況,優(yōu)化了不同類型套管扶正器的安放間距,并應用韌性水泥漿和漂浮下套管等技術,確保了小間隙、長水平段套管的居中度,提高了固井質(zhì)量,滿足了大型壓裂改造的需求。

4)借鑒國外致密油砂礫巖儲層鉆井提速經(jīng)驗,通過優(yōu)選鉆頭和優(yōu)化鉆具組合、鉆井參數(shù),以進一步提高鉆速、延長鉆頭使用壽命,力爭實現(xiàn)2 趟鉆完成水平段。