水利水電工程中鉆孔壓水試驗管路壓力損失實用性分析

楊光 胡寧 劉時琦 賈楨

鉆孔壓水試驗是評定巖層滲透性最基本和最重要的現場試驗,為防滲設計提供了重要的基礎資料。國內目前有關壓水試驗及其運用的研究非常廣泛,楊進[1]對鉆孔壓水試驗的方法運用范圍和特殊情況處理方式進行了研究;2003年我國出版了SL 31—2003《水利水電工程壓水試驗規程》[2],該規程對壓水試驗管路壓力損失的計算方法給出了詳細的規定;法國呂榮實驗標準NF P94-131,1994《Essai d'eau Lugeon》規定如果壓力表沒有直接放置在試驗段則必須記取壓力損失[3];歐洲壓水試驗規范 BS EN ISO 22282-3:2012《Geotechnical investigation and testing—Geohydraulic testing》中規定必須對系統壓力損失進行評估[4]。然而,籠統地考慮管路壓力損失不便于壓水試驗的現場操作,因此,是否應在所有現場試驗中均嚴格按照規范要求進行壓力損失計算,仍然存在一定爭議。本文利用經驗公式計算和現場實測的兩種方式對管路損失壓力進行了分析,供壓水試驗現場操作提供參考。

1 經驗公式計算法

本次計算是以常規性壓水試驗為基礎的,根據《水利水電工程壓水試驗規程》(以下稱“壓水試驗規程”)[4],當工作管內徑一致且內壁粗糙度變化不大時可采用經驗公式計算管路壓力損失。因此,根據工程經驗,本文假設壓水試驗中采用的是相同直徑相同材質的壓力管作為經驗公式計算的基礎,并且在計算過程中忽略管路連接處的壓力損失。

1.1 計算公式

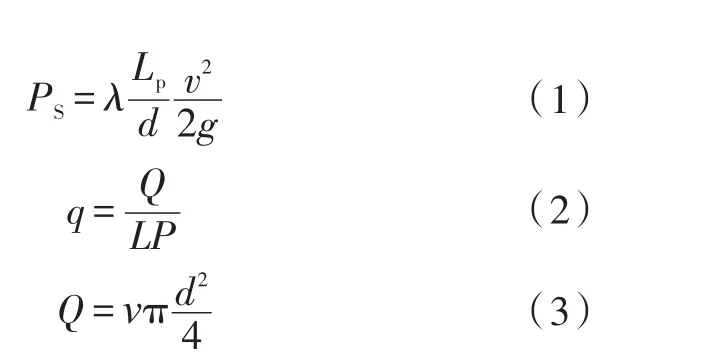

計算管路壓力損失公式:

式中 PS——管路壓力損失;

λ——摩阻系數,λ=2×10-4~4×10-4MPa/m;

Lp——工作管長度,m;

d——工作管內徑,m;

v——內流速,m/s;

g——重力加速度,9.8 m/s2;

q——試驗段透水率,Lu;

L——試驗段長度,m;

Q——試驗段計算流量,L/min;

P——試驗段壓力,MPa。

1.2 計算基礎數據

依據工程經驗和相關規范計算過程中有以下幾點假設:

(1)試驗段壓力P的取值為:0~20 m采用0.6 MPa,大于20 m采用1.0 MPa;

(2)工作管內徑d為某水電站現場試驗所用鉆桿內徑,即38 mm;

(3)試驗段長度L采用5 m;

(4)為充分考慮管路的壓力損失,摩阻系數λ取高值4×10-4MPa/m。

本文采用固定透水率計算不同管路長度下管路壓力損失的方法。計算的透水率為0.1、0.5、1.0、3、5、10、13、18 Lu,分別對應極微透水、微透水、弱透水和中等透水巖層下的情況,計算工作管路長度為5~100 m,每間隔5 m計算1次。

1.3 計算結果及分析

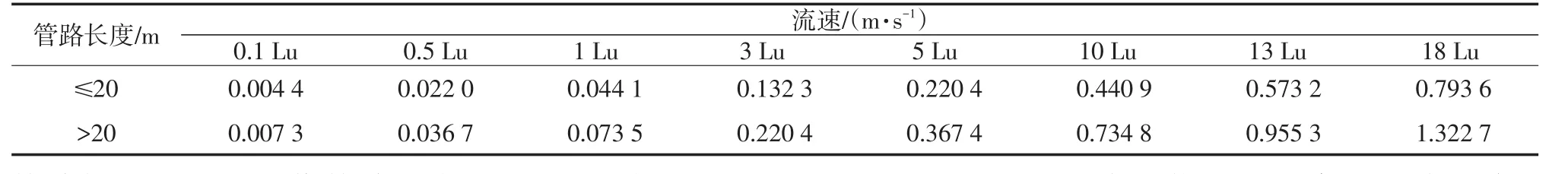

根據式(2)和式(3)以及1.2中關于試驗段長度和工作管路內徑假設可以分別計算出不同透水率下工作管路內流體流速,見表1。

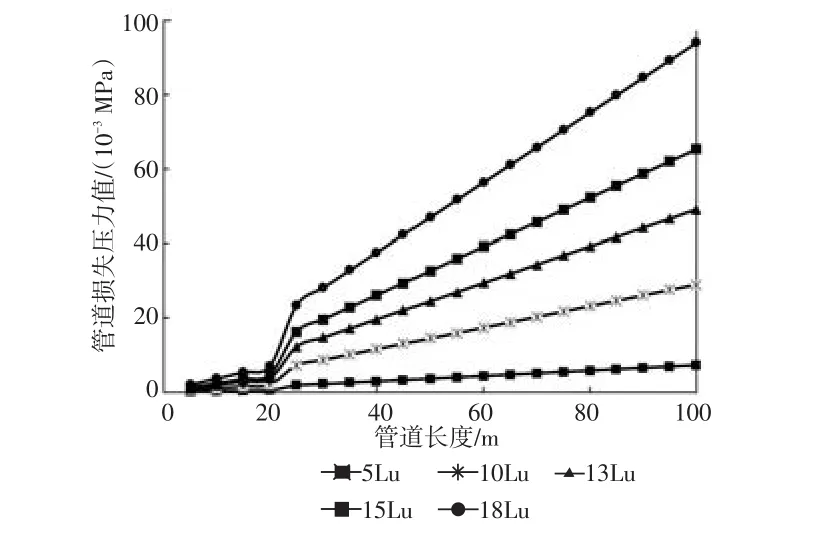

由表1和式(1)可以計算出不同透水系數下管路損失壓力隨工作管路長度(即鉆孔深度)變化情況,計算結果如圖1所示。

表1 不同透水率下管路內流速

由圖1可以得出以下幾點結論:

(1)當透水率小于5 Lu時,即使管路長度達100 m,壓力損失也較小,為0.007 2 MPa,小于1 m水頭,可忽略不計。

(2)當透水率為10 Lu時,管路長度小于25 m,壓力損失較小,小于1 m水頭,可忽略不計;當管路長大于25 m時,管路長度每增加約30 m,管路損失壓力增加約1 m水頭。

(3)當透水率為10~15 Lu時,可取13 Lu作為代表值,管路每增加20 m管長,管路損失壓力增加約1 m水頭。

(4)當透水率為15~20 Lu時,可取18 Lu作為代表值,管路每增加10 m管長,管路損失壓力約增加1 m水頭。

圖1 不同透水率下管路損失壓力值隨管道長度變化情況

2 現場實測法

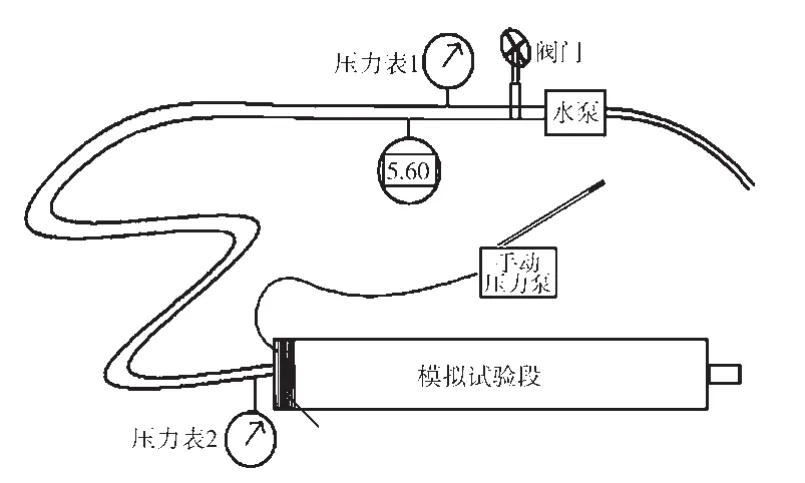

為進一步探明在鉆孔壓水試驗中管路損失壓力對試驗結果的影響,筆者在喀麥隆某水電站進行了現場實測,實測模擬狀態為極微透水和微透水狀態。試驗采用的試驗裝置如圖2所示。

圖中:(1)壓力表1表示壓水試驗規程中用安設在進水管上的壓力計測壓情況;(2)壓力表2表示壓水試驗規程中用安設在與試驗段連通測壓管上的壓力計測壓情景;(3)壓力管長度為40 m。

2.1 試驗過程

(1)試驗儀器按照圖2所示試驗裝置進行連接;(2)對氣囊式栓塞進行充氣,形成模擬試驗孔段;(3)試壓,檢查裝置是否存在漏水現象;(4)進行0.5 MPa壓力級下壓水試驗,當壓力穩定1 min開始,每間隔10 s同時對壓力表1和壓力表2進行讀數;有效讀數組數不少于6組;(5)進行1.0 MPa壓力級下壓水試驗,當壓力穩定1 min開始,每間隔10 s同時對壓力表1和壓力表2進行讀數;有效讀數組數不少于6組;(6)分析試驗數據成果。

圖2 壓水實驗模擬裝置

2.2 試驗結果與分析

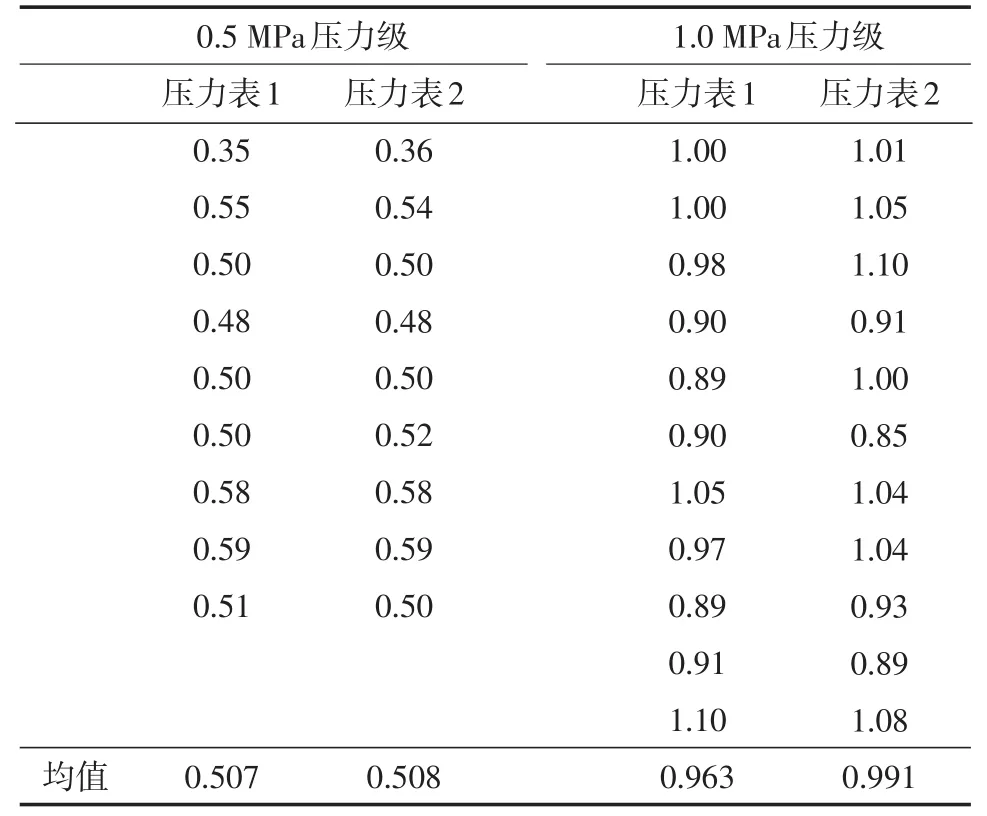

兩只壓力表讀數見表2,可見,在0.5 MPa壓力級進行壓水試驗時,壓力表1的平均讀數為0.507 MPa,壓力表2的平均讀數為0.508 MPa,兩者相差為0.001 MPa,該差值僅為設置壓力的0.2%。且按規范規定壓力表的量程為0.05 MPa,該壓力差遠小于量程,因此,此時的管路壓力損失是無法記取的。

在1.0 MPa壓力級進行壓水試驗時,壓力表1的平均讀數為0.963 MPa,壓力表2的平均讀數為0.991 MPa,兩者相差為0.028 MPa,該差值也較小,僅為設置壓力的2.8%。

此外,兩組試驗均為壓力表2讀數大于壓力表1讀數,這應該是由于水體流動過程中滯后效應和儀器本身精度導致的,這也表明管路壓力損失對試驗結果的影響小于試驗過程和儀器精度造成的影響。

綜上所述,40 m長度管線壓力管安設在進水管上或安設在與試驗段連通測壓管上所測得的壓力變化較小,可見極微透水情況下管路壓力損失對試驗結果的影響遠小于儀器精度及壓力滯后效應對結果的影響。現場試驗結果跟1.3中計算結果中的透水率小于5 Lu時,即使管道長達100 m壓力損失也可忽略不計是相符合的。規范中雖然已經表明流量越大管道損失越大,但對極微透水或微透水情況仍然需要嚴格按照規范中的公式或試驗方法對管路壓力損失進行計算,這是不合理的。因此,我們建議野外實際操作時,如果試驗段為極微透水或微透水狀態可直接采用測量壓力進行滲透系數計算,不用記取管路壓力損失。

表2 不同壓力級下壓力表讀數

3結語

通過理論計算和現場試驗驗證,并結合在水利水電工程勘察中,考慮到略微的差異對水電站壩基滲透性等級判定和施工措施(如帷幕灌漿)中沒有質的影響,從便于現場操作來說現行規范有局限性。故建議,在前期現場勘察中,鉆孔壓水試驗做如下處理:

(1)對于極微透水和微透水和呂榮值小于5 Lu的弱透水巖層,建議現場操作時可不記取壓水試驗過程中的管路損失壓力。

(2)對于呂榮值為5~10 Lu的弱透水巖層,現場操作可按照壓力管路長度每增加30 m損失1 m水頭壓力的方式計算管路壓力損失。

(3)對于呂榮值為10~15 Lu的中等透水巖層,現場操作可按照壓力管路長度每增加20 m損失1 m水頭壓力的方式計算管路壓力損失。

(4)對于呂榮值為15~20 Lu的中等透水巖層,現場操作可按照壓力管路長度每增加10 m損失1 m水頭壓力的方式計算管路壓力損失。