ZY9000型掩護式液壓支架頂梁兩端承載能力仿真分析

王含梅 劉耀月

(棗莊礦業集團柴里煤礦,山東 棗莊 277519)

采煤機、刮板輸送機、液壓支架是井下采煤工作的三大核心,俗稱“井下三機”,液壓支架作為井下核心支護設備,又是三機中的關鍵[1]。ZY9000型液壓支架是一種井下常用的液壓支架系統,這種液壓支架廣泛應用于各種井下環境。但是,液壓支架在井下應用環境多變,支架在井下工作時由于復雜的地質情況,使得其支護條件十分惡劣,受載狀態也十分多樣。

本研究是建立在柴里煤礦的實際應用場合下,在這種工況下,支架頂梁兩端受載就是一種臨界危險的受載情況。為了分析在柴里煤礦井下ZY9000液壓支架的兩端承載狀態,本文擬采用虛擬樣機分析方法,基于ANSYS Workbench的有限元分析方法,對柴里煤礦實際工作條件下支架頂梁兩端受載工況進行仿真分析,得到其受力及變形情況,從而得出該液壓支架是否滿足作業要求,為實際作業提供參考。

1 ZY9000液壓支架虛擬樣機建模

利用SolidWorks對ZY9000型液壓支架進行虛擬樣機建模,ZY9000型液壓支架由底座、液壓千斤頂、支架系統以及護板等組成,其中最主要的力承載部位為支架頂梁部分,對頂梁部分進行單獨建模。

2 搭建仿真平臺

2.1 建立頂梁三維模型

在搭建仿真平臺之前,由于ANSYS Workbench有限元分析軟件的建模功能相對較弱,對于建立復雜的三維模型存在一定的困難,因此可以使用SolidWorks模型進行導入,進行模型簡化之后,ANSYS Workbench中的頂梁模型如圖1所示,其中頂梁兩端為加載墊塊,墊塊的位置以及大小嚴格按照《礦用液壓支架 第一部分:通用技術條件(GB 25974.1—2010)》來建立[2]。

圖1 頂梁模型

2.2 模型網格劃分、約束及加載

模型建立完成后,將模型保存為“.igs”格式并導入進workbench軟件中,通過自由網格劃分功能,得到模型的網格如圖2所示。

根據該礦井下的支架作業支撐情況,可以得到兩端加載的情況下,支架作業處于極限工況,在仿真中的處理方法為:

(1)全約束兩加載墊塊上頂面,根據柴里煤礦井下的實際操作情況,可以得到兩端的加載載荷大約是頂面載荷,對頂梁兩柱窩面施加正常工作阻力的1.2倍載荷;

(2)設定鋼制材料模型的屈服極限為690MPa,完成仿真平臺的搭建[3-4]。

圖2 網格模型

3 結果分析

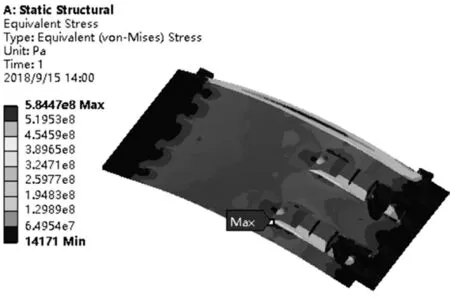

根據上述仿真平臺,通過模擬分析后,得到支架頂梁兩端加載時的應力以及應變情況如圖3、4、5所示。

由圖3可看出,頂梁在此工況下的極限應力為584MPa,極限屈服應力較大,但小于其材料約定的屈服極限690MPa。

由圖4、5可以看出,頂梁在此工況下的最大變形為3mm,根據《礦用液壓支架 第一部分:通用技術條件(GB 25974.1—2010)》頂梁相對殘余變形量不得超過0.4%[5],相對殘余變形量是頂梁變形量與兩墊塊之間距離的比值,經計算得允許的最大變形量為10mm,所以變形量也符合要求。

對仿真結果進行總結,可以得到,在該礦井的工況條件下,頂梁會出現適當變形,但變形范圍在許用范圍內,材料不會出現疲勞勞損等情況。

圖3 頂梁底面應力云圖

圖4 頂梁頂面應力云圖

圖5 頂梁應變云圖

4 仿真結論

通過對ZY9000型掩護式液壓支架進行SolidWorks建模,虛擬樣機建立,并對頂梁進行基于ANSYS Workwench仿真,可以得到以下結論:

(1)在柴里煤礦井下的實際工作環境中,頂梁兩端受載時,最大應力出現在頂梁柱窩附近下方筋板處,頂梁兩端應力變化較小,并且材料屈服極限小于極限應力。支架材料符合要求。

(2)頂梁兩端受載時,最大變形出現在頂梁中部及柱窩附近,整個頂梁呈現為一種“拱”形。并且最大變形量為3mm,小于許用變形量,變形量符合要求。

綜上所述,ZY9000型液壓支架適用于該礦井下的作業情況,能完全滿足兩端加載承載能力要求。

5 作業試驗

在該礦井的井下作業條件下,使用ZY9000液壓支架進行試驗作業,發現支架作業時牢固可靠,可抵消大量的頂端應力與載荷,并且該支架在用于本礦井作業時,不會出現機械不良震動與機械異響,未發現其他不良作業情況。通過試驗得出結論,仿真結果具有一定的參考意義,并且該支架完全可以符合當前的井下作業狀態。