輕質箭體結構優化設計

陳獻平,鄢東洋,姚瑞娟,曾杜娟,任京濤

(北京宇航系統工程研究所,北京,100076)

0 引言

箭體結構是火箭的主體,是維系火箭成為一個整體的基本物理構架,是完成機械動作指令的基本執行載體。箭體結構系統在滿足火箭各項功能性要求的前提下,最基本的一個優化目標就是“輕質高強”,即重量輕、強度高。火箭運載能力的高標準,對箭體結構系統的輕質化和精細化設計提出了更高要求,要求在滿足安全系數的情況下[1],結構承載剩余強度系數達到1.0的水平。

火箭發動機推力增大和捆綁助推器規模增大導致箭體結構集中力承載及擴算設計的難度大幅提升,傳統設計經驗和驗證方法不再具有借鑒和參考意義。為滿足輕質化和精細化設計需求,迫切需要建立新型箭體結構設計和數字化分析驗證方法,并據此開展箭體結構的輕質優化設計工作,并確保地面試驗驗證順利通過。

1 輕質箭體結構優化設計技術

1.1 主捆綁集中力、發動機機架集中力“雙擴散結構”輕質優化設計

采用大長細比助推器的運載火箭一般在前、后捆綁間安裝了一套中捆綁聯接裝置,構成了超靜定捆綁火箭[2~4],超靜定結構使得火箭的捆綁結構更為復雜。一般后捆綁結構為箭體的主捆綁,要承受來自助推器的各種捆綁載荷。由于捆綁軸力附加彎矩和發動機架徑向力的綜合作用,捆綁結構所在的艙段主梁、副梁和桁條下端受彎矩影響較大。內、外主梁依照此受力特點進行高剛度設計,剖面結構經優化設計,在設計載荷下主梁、副梁、桁條等縱向構件依據自身承載能力呈梯度受力情況。其次,內、外主梁在集中力影響區外,采用變剖面設計,其與厚蒙皮、副梁、主桁的多組合結構使集中力擴散更加均勻。

橫向構件布局和設計是多種影響因素綜合優化的結果。影響因素有捆綁軸向力偏心產生的彎矩、捆綁徑向力、滿足支撐主梁的剛度條件、球窩座布局要求等。環框在捆綁位置常用的材料是08Al鋼,為了達到減重目的,可以選用厚鋁板材框。鋁材較鋼材中間框在徑向載荷下易于破壞,設計時在分析出的危險區域以接頭形式予以加強。

后捆綁體通過布局設計具有直接合理的傳力路徑。后聯接座對應的殼體內側由下端框到中框上設置多層接頭,靈活的組合接頭把后聯接座、橫向和縱向構件連為一體,提高軸向、徑向剛度和彎曲剛度,加強了薄弱構件,包括主梁、副梁、中框等,同時在不同承力部位選用不同厚度的蒙皮和中間框,這樣的結構重量輕、綜合變形小。經過優化后的后捆綁結構,一方面可以保證連接可靠,能夠承載助推器傳來的各種載荷,另一方面保證傳遞到后過渡段上端面的載荷已經擴散均勻,達到了輕質高效的作用。

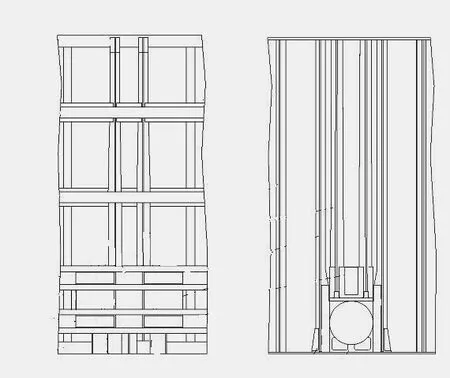

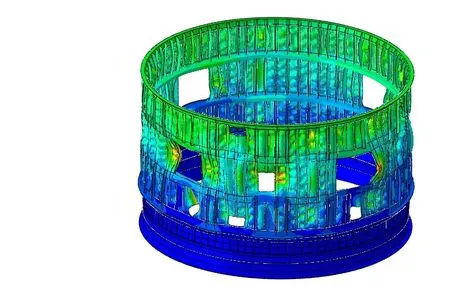

在捆綁結構所在艙段的底部、每個象限與象限間45°位置還有來自芯級發動機的推力作用點,一方面疊加了象限處的捆綁集中力,對主捆綁集中力擴散結構可靠性提出了進一步的要求,同時在象限間也專門設計了發動機集中力擴散結構,與象限處的類似,選用匹配的變截面梁,利用縱向、橫向構件一體,組成了不同以往的“雙擴散”結構,如圖1所示。

圖1 主捆綁結構Fig.1 The Main Binding Structure

1.2 超大氣瓶變形自適應支撐結構輕質優化設計

在現役運載火箭型號中氣瓶為小尺寸的鈦合金氣瓶,氣瓶支撐結構采用盒型件的固定形式,主要承受氣瓶的飛行過載以及振動載荷。新型運載火箭采用了大尺寸的復合材料氣瓶。采用了高強碳纖維成型的先進復合材料高壓氣瓶較同規格、同壓力等級的鈦合金氣瓶約減重30%~40%,因此在航天領域應用越來越廣泛[5]。復合材料氣瓶有個顯著特點是安裝后會進行高壓充氣,隨著充壓加大,氣瓶長度也要伸長。對于靜定結構而言,當氣瓶容積較小,氣瓶伸長量不明顯,結構的承載影響不大。但是對于1~2 m高的超大氣瓶而言,充壓后伸長量可達到若干個毫米,對稱結構形式隨著氣瓶伸長,局部進入屈服。因此,傳統對稱形式的支撐結構在安裝了超大氣瓶火箭結構中是不適宜的,需要重新進行優化設計。

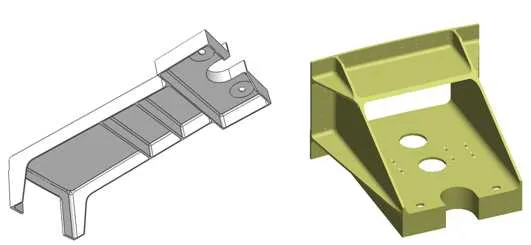

針對復合材料氣瓶支撐結構承載特點,改變以往上下對稱的結構形式,采用“上支撐柔度好易變形,下支撐剛度高易承載”的設計思路,進行一體化優化設計。

上支撐采用較薄的特殊翻邊支架結構。為了便于氣瓶安裝,上支撐前端為氣瓶管嘴擴展出一個U型平面,為了更好地達到上支架“柔”的目的,支撐兩側進行短翻邊設計,同時中間增加兩根立筋,在保證“柔”的同時增加上支撐抵抗橫向載荷的能力。下支撐用較厚的盒型結構,滿足了下支撐“剛”的設計思路。同時考慮到要承受氣瓶各個方向的振動載荷,作為主承力的下支撐在翻邊連接處進行了防疲勞設計,將下支撐的3處翻邊連為一體,同時在翻邊周圍增加斜筋進行支撐,將剛度進一步增強。氣瓶上下支撐結構如圖2所示。

圖2 氣瓶支撐結構Fig.2 The Support Structure of the Gas Cylinder

為了保證氣瓶支撐結構的有效安裝,確保氣瓶的振動環境良好,一方面將氣瓶上下支撐結構在箭體結構殼體上選擇剛性較大的中間框進行連接固定,另一方面將上支撐結構固定在縱向構件的桁條上,這樣就可以解決因大懸臂結構而引起結構易失穩的問題,氣瓶安裝情況如圖3所示。

圖3 氣瓶安裝方法Fig.3 The Installation Method of the Gas Cylinder

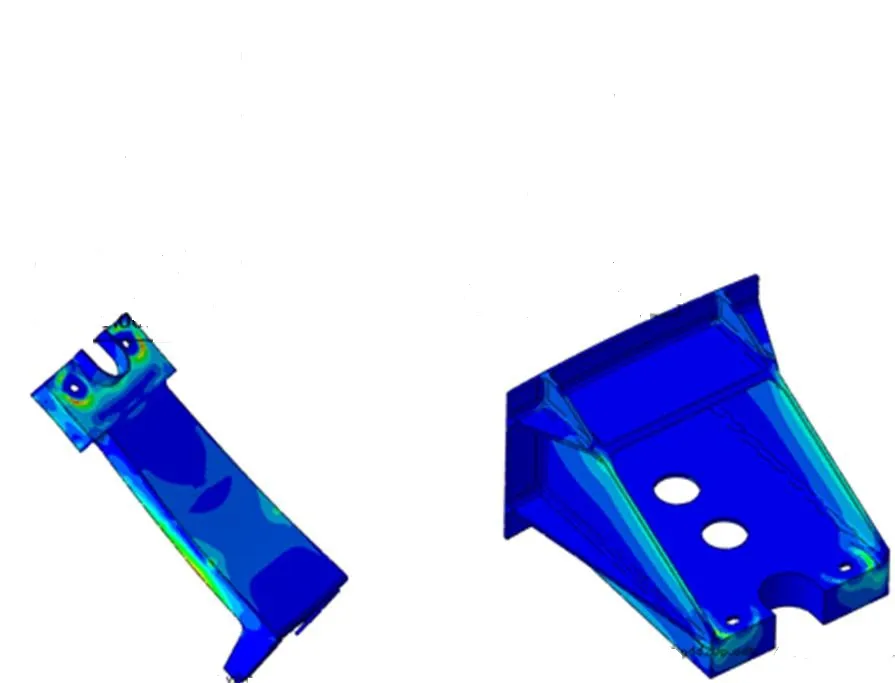

“上柔下剛”設計思路的氣瓶支撐結構順利通過了氣瓶單機振動試驗考核和艙段振動試驗考核,滿足了使用要求,驗證了設計的可靠性。有限元仿真預示情況如圖4所示。

圖4 氣瓶支撐結構有限元預示情況Fig.4 The Analysis Results of the Structure

1.3 捆綁起吊多功能結構一體化輕質優化設計

傳統火箭為了滿足起吊、捆綁功能,需要分別完成對應功能的結構設計,在新型中型運載火箭非主捆綁艙段結構設計中,采用插接式異型接頭結構設計,優化了結構傳力路線,能夠實現火箭起吊翻轉、側向捆綁一體化設計,提高了橫向力的傳力效率。

為了避免局部蒙皮在受到徑向力時變形過大,使得中間框直接參與受力,捆綁支座設計時舍棄常規型號中內外接頭的設計方案,將原捆綁支耳上下兩個耳片對應位置分別設計了兩個傳力板,穿過蒙皮插接至中間框內部,兩個傳力板分別與中間框的上下腹板通過多個抗剪螺栓連接,捆綁力通過螺栓的剪力傳遞至中間框完成集中力向周邊結構的擴散。

捆綁支座本身采用了鋁合金整體鍛件機加形式,設計時首先通過計算確定耳片的厚度,然后根據捆綁支座自身的剛度及強度要求確定弧板及兩個傳力板的厚度參數,內部中間框可在捆綁支耳30°左右范圍內進行局部加強,中間框與蒙皮中間設置加強鋼板,加強鋼板主要增加集中力的擴散范圍,具體參數需根據計算結果確定。連接時傳力板上下與中間框腹板連接,弧板上下與中間框的緣板連接,兩側可與桁條連接,強化結構一體性,避免局部變形過大。實現各方向集中力的擴散,裝配示意如圖5所示。

圖5 多功能結構Fig.5 The Multi-function Structure

1.4 半硬殼結構超低超薄中間框輕質優化設計

新型中型運載火箭蒙皮桁條半硬殼結構艙段對中間框截面進行了深度優化設計。文獻[6]給出了中間框判別公式,判別公式與框桁的參數有關。典型蒙皮桁條半硬殼結構艙段中間框采用1.5 mm厚的鈑金折彎而成,并在內側增加一塊2 mm厚蒙皮,最大限度的增加了中間框的截面剛度,比一般的半硬殼結構常用的 2 mm中間框要節省較多重量。這符合有限元仿真分析與經驗對比規律,即工程算法獲得的中間框結構過于保守,可適當進行減弱。通過有限元仿真后,確定了該中框形式可以滿足支撐的要求。中國的部分相關專家也對半硬殼結構失穩和承載能力計算方法進行了優化分析[7]。通過經典工程算法及有限元仿真計算,獲得了結構的剩余強度系數為1.02,最充分的做到了精細化設計,有限元仿真預示情況如圖6所示。

圖6 典型半硬殼結構艙段有限元仿真預示Fig.6 The Analysis Results of the Semi-rigid Shell Structure

1.5 貯箱筒段網格輕質優化設計

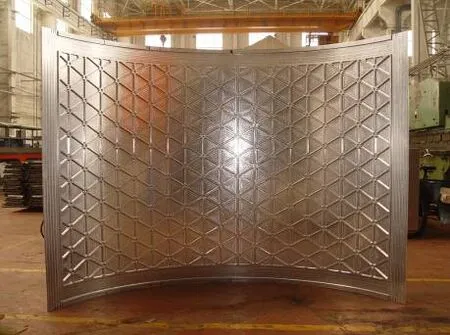

對比分析國內外主要液體火箭貯箱筒段的不同網格加筋形式,發現等邊三角形網格對軸壓承載有著顯著優勢[8]。等邊三角形網格加筋結構在國外運載火箭貯箱結構中得到了廣泛應用,但在中國運載火箭貯箱結構中還處于應用空白。為實現運載火箭箭體結構的輕質化設計,提出以軸壓為主的推進劑貯箱筒段均采用等邊三角形網格加筋的新結構,如圖7所示。

圖7 等邊三角形網格加筋結構Fig.7 The Equilateral Triangular Mesh Reinforced Structure

通過理論計算、有限元分析和樣件試驗驗證,建立了等邊三角形網格加筋筒段結構軸壓穩定性的設計方法,獲取了理論承載設計中的試驗修正系數0.6~0.7。試驗驗證發現在純軸壓承載條件下,等邊三角形網格結構的承載效率比傳統斜置正交網格結構承載效率高約15%,對貯箱結構的輕質設計具有重要貢獻。

根據等邊三角形網格結構各向剛度近似的特點,提出了平板機械銑+滾彎成形的創新制造方案,實現了壁板滾彎后的外型面與理論型面偏差小于2 mm,焊接區母線直線度小于2 mm的高精度制造。同時,與化銑工藝相比,機械銑工藝可以保證網格筋條根部小圓角加工的一致性,避免了傳統化銑網格結構中的圓角廢重,有效提高了結構效率。

1.6 液氧低溫貯箱絕熱結構輕質優化設計

在未來運載火箭推進劑貯箱絕熱結構研制時,明確提出了精簡結構組成、綠色制造、自動化施工等目標。通過使用新型HCFC-141b環保發泡劑的聚氨酯泡沫塑料作為主絕熱材料、精簡傳統絕熱結構中的鋁箔密封層、仿形自動加工代替手工修型等創新方法,實現了絕熱結構輕質和環保的設計目標,并將施工周期由原來的80天左右縮減至55天,施工效率大幅提升的同時泡沫厚度的均勻性得到保證。經多次地面試車試驗、合練加注泄出及停放48 h考核,新型絕熱結構性能滿足動力系統需求,質量穩定可靠。新舊絕熱泡沫性能對比如表1所示。

表1 絕熱泡沫的性能比較Tab.1 The Comparison of the Thermal Insulation Properties

2 箭體結構數字強度仿真預示優化設計技術

創建了面向箭體結構精細設計的數字強度分析方法,針對運載火箭箭體結構傳力路徑和集中力工況復雜的特點,通過數值仿真開展了多部段聯合傳力優化設計、局部承載強度分析設計,組織實施了模塊化的部段聯合靜力試驗,充分考核了箭體結構在真實傳力條件下的結構強度和剛度,針對全箭所有二十多個部段、近兩百個工況靜力試驗全部開展了數字強度試驗預示,能夠提前發現試驗設計方案、實施方案及結構強度不足等問題,能夠確保新研運載火箭箭體結構在剩余強度系數近1.0的精細設計基礎上的地面驗證試驗順利通過。形成了一整套數字強度試驗技術體系和風險控制管理程序,為結構強度專業在箭體結構數字化和精細化設計中發揮把關作用奠定了基礎。

2.1 箭體跨系統聯合強度分析與優化技術

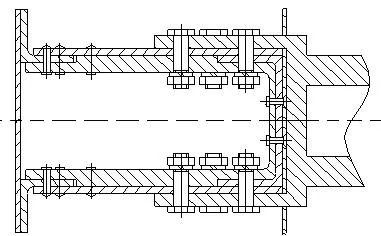

液體火箭發動機與箭體結構之間通過發動機機架連接并傳遞發動機推力。發動機機架是空間桿系結構,其與箭體結構之間通過沿箭體周向分布的幾個接頭連接,從而在箭體結構上產生較大的集中力。該集中力由機架傳遞至箭體結構的集中力在每個接頭上的分布情況與機架的結構形式、空間桿系上每根桿的剛度分布情況、箭體結構殼體的剛度分布情況密切相關。

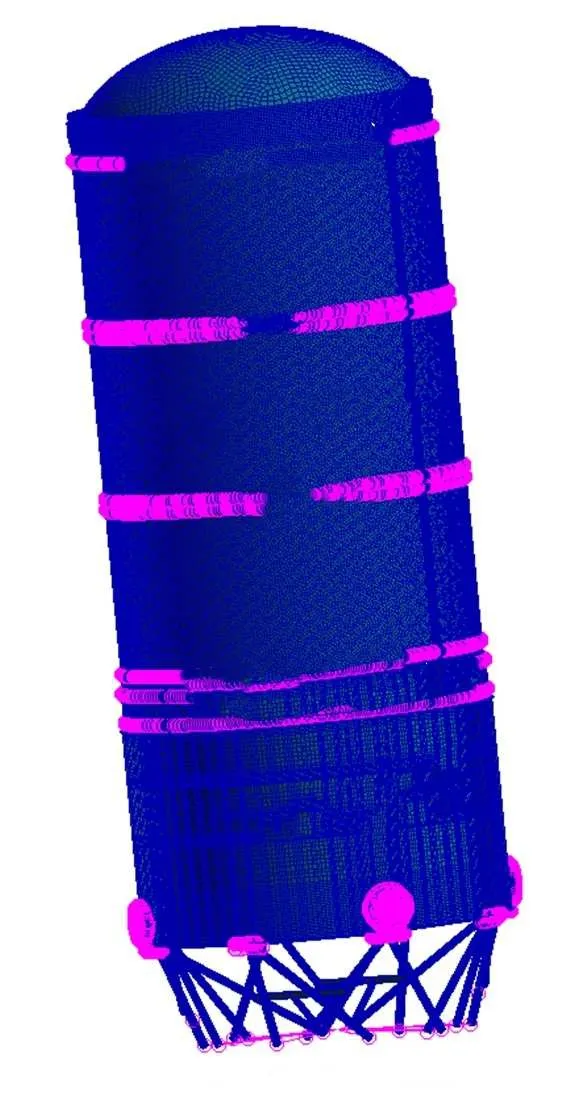

針對芯一級、二級、助推結構,分別建立發動機機架和相鄰傳力路徑上箭體結構的聯合有限元模型,真實模擬各種工況下發動機推力通過機架傳遞至箭體結構的傳力路徑、集中力在箭體結構每個傳力點上的分布情況、在箭體結構上的傳遞和擴散情況,并基于此對發動機機架結構和箭體結構進行多輪迭代優化。實現了發動機機架及箭體結構的最優化設計;確立了以常規網格形式代替放射肋形式的后短殼結構形式,改善結構強度的同時結構形式得到簡化。典型芯一級聯合分析情況如圖8所示。

圖8 聯合有限元分析Fig.8 Conjoint Analysis

同時采用相同的聯合分析與優化思路順利進行了結構系統與增壓輸送系統之間的聯合分析與優化,針對貯箱結構與輸送管系統界面接口耦合載荷問題,開展了考慮結構柔性的多系統聯合分析研究、集中力載荷下的箱底強度分析技術研究。解決了兼顧整體-局部性能的貯箱與輸送管系統聯合建模、邊界的考慮、貯箱與輸送管熱力耦合聯合分析、集中力載荷下箱底強度精細有限元分析等具體技術問題,提前發現部分貯箱結構強度不足并通過結構優化技術確保了結構方案正確。

2.2 基于數值仿真的結構多部段聯合靜力試驗設計技術

運載火箭一般會存在多處大型集中力傳力點,這就要求在地面試驗中對集中力的作用效果進行考核驗證,一方面驗證在集中力作用下結構的局部強度剛度;另一方面要驗證集中力跨部段的傳遞以及結構對集中力的擴散效果。這兩方面的作用效果均無法在單部段試驗中模擬,必須開展多部段聯合試驗。

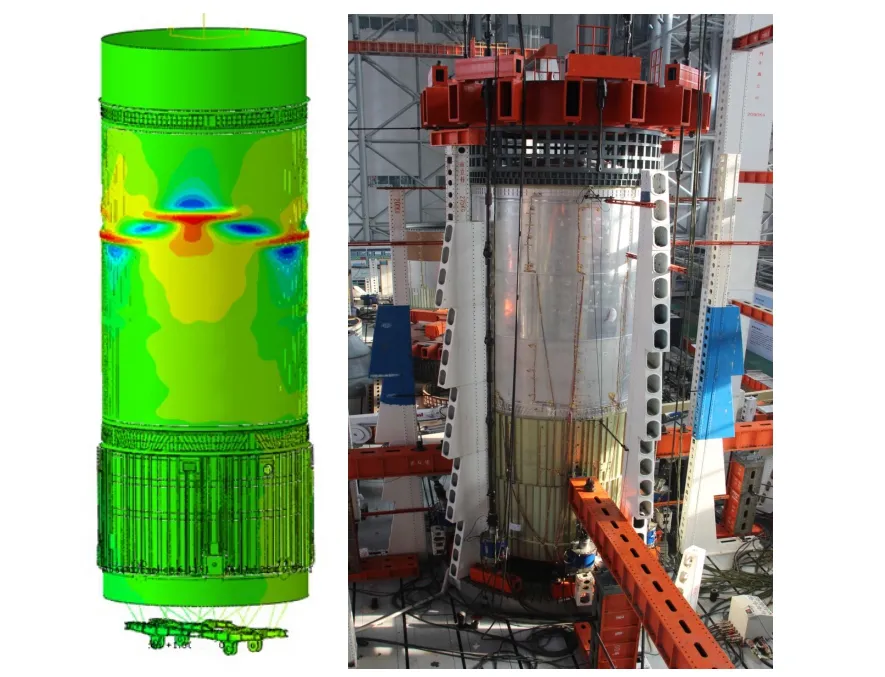

針對運載火箭多部段聯合結構開展多部段聯合地面靜力試驗設計,仿真預示及實物試驗如圖9所示。

圖9 多部段聯合仿真預示及實物試驗Fig.9 Conjoint Analysis and Testing

根據結構載荷的真實來源來進行試驗載荷設計,試驗載荷中包括多種載荷,既包括集中力載荷又包括截面載荷,試驗中既要對受集中力的區域進行考核同時又要滿足部段的整體截面載荷,實現在一次試驗中同時考核結構在承受集中力下的局部強度和整體載荷下的整體強度。針對聯合試驗載荷復雜且工況繁多的情況,試驗設計中綜合考慮多部段載荷工況,利用新的數據分析技術在眾多載荷工況中選取典型工況進行試驗,使得試驗工況的載荷既能夠覆蓋其它載荷工況又能實現對結構部段的考核。另外,結合仿真分析手段,試驗前對聯合試驗的各工況進行多部段聯合試驗預示分析,整體掌握試驗中結構上的薄弱環節,提早發現試驗中的風險,提前處理及預防,確保試驗一次通過。并且根據試驗預示仿真分析的應力、應變及位移分析結果,合理布置應變及位移測點,實現了危險區域密集監測,普通區域正常監測,最大限度地減少了測點數量,節約了試驗成本,提高了試驗效率。

2.3 承集中力結構精細強度設計與試驗驗證

在箭體結構中,集中力載荷通過承集中力局部結構,如起吊、運輸接頭等,傳遞擴散到箭體上。承集中力局部結構的仿真分析以及優化,是其設計改進以及方案確定過程必不可少的一環。在設計中以精確化建模、精細化分析為核心,準確反映了局部結構在集中力載荷作用下的變形和受力情況,實現承集中力局部結構的仿真分析和優化改進。

對于具體結構首先通過科學合理的分析載荷輸入條件,明確集中力載荷的作用位置和作用方向;然后在將承集中力結構(如接頭、局部加強件、連接的框以及桁條等)局部精細化的整體模型中,加載相應載荷;根據結構的變形和受力情況,進行強度校核和承載能力分析,完成結構評價;進一步考慮不同方案的結構形式以及參數變化對結果的影響,實現方案對比以及優化改進。在中國運載火箭結構研制過程中,需要進行承載集中力局部結構的校核和加強改進分析的部位一般包括:非主捆綁處起吊捆綁一體化接頭結構在起吊運輸風載等載荷作用下的仿真分析和方案優化、主捆綁處捆綁點集中力傳力優化、部段連接螺釘傳力優化。起吊接頭集中力作用下變形預示如圖10所示。

圖10 起吊接頭集中力分析預示Fig.10 The Analysis Results of the Concentrated Force Structure

3 結束語

捆綁結構所在艙段的捆綁集中力和發動機機架集中力的“雙擴散結構”難題、超大復合材料氣瓶充壓伸長變形量的安裝和靜動載荷承載問題、捆綁起吊多功能一體化設計難題、超低超薄中間框輕質優化設計、新型等邊三角形網格加筋貯箱筒段和輕質液氧貯箱絕熱結構等運載火箭結構設計難題的攻克,以及數字強度仿真預示優化設計技術的開展,解決了傳統結構廢重多、承載效率低的問題,實現了箭體結構的輕質高效設計。