運載火箭三維IPD協同研制技術

李 澍 ,王小軍,范瑞祥,任京濤,李 莉

(1.北京宇航系統工程研究所,北京,100076;2.中國運載火箭技術研究院,北京,100076)

0 引言

為了使火箭研發設計水平能接近甚至達到世界一流并適應未來航天科技發展需求,必須解決火箭產品數字化設計制造并行協同研制問題。鑒于在火箭研制工程的協同設計、高效設計及系統集成等方面存在的一系列制約性技術難題,需要以火箭設計制造協同為對象開展研究,在借鑒、消化吸收國內外先進的協同產品研制技術[1](Integrated Product Development,IPD)基礎上進行改進創新,結合火箭研制特點和設計生產實際需求,解決制約火箭設計制造協同、設計效率提高和專業設計工具集成等一系列關鍵技術問題[2],大幅度提高產品設計能力,增強國際競爭力,促進火箭設計、生產及管理水平再上新臺階,為實現中國航天強國的宏偉目標提供技術支撐。

1 總體思路

在調研國內外三維協同研制IPD的同時[3,4],分析火箭設計制造工作特點,開展三維IPD協同研究,從以下幾個主要方面分步開展:

a)借鑒MBD(Model Based Deifinition,基于模型的定義)[5]核心技術,結合實際工作需求和基礎能力,提出適合現階段火箭數字化設計制造水平并適當考慮未來技術發展趨勢的MBD技術方案,解決三維協同數據集中包含的關鍵內容在與實際工程應用結合上的取舍與優化問題;

b)結合工程應用需求選擇適宜的基礎平臺,基于PROE/WINCHILL集成開發構建火箭三維協同研制系統,滿足多專業三維協同設計的實際需要以及實現數字化條件下的設計制造一體化協同研制,確保各專業人員在同一個產品模型上協同工作,提高設計效率,同時也提高產品的可制造性;

c)結合火箭研制設計管理流程,基于五級模型成熟度管理技術開展與三維協同研制系統相適應的協同工作流程,提出三維模式下的校審流程、分發流程、協同設計流程等管理規定;

d)研究建立火箭三維協同設計的技術標準體系,提出編碼體系、建模標準、標注標準等,規范火箭“三維設計、三維下廠”的協同研制過程。

第一項中的MBD技術是三維IPD協同的關鍵技術,也是實現三維設計、三維下廠和無紙化生產的核心知識載體。以下重點對MBD技術涉及到的一系列關于三維標注、協同信息表達、設計模型建模及三維出圖等開展研究。

2 關鍵技術研究

2.1 MBD技術研究

2.1.1 基于MBD的三維標注技術

MBD[1]是將產品設計信息、制造要求共同定義到以三維產品模型為核心的數字化模型中,使CAD和CAM(加工、裝配、測量、檢驗)等實現真正的高度集成,提高研制質量和效率的協同研制核心技術。它體現了精細化設計和制造的思想,要求設計和工藝協同工作,共同開展面向產品的設計、面向產品的制造,把產品可制造性、工藝經濟性等問題提前考慮解決,提高產品裝配一次成功率,切實有效地提高產品質量、減少反復、縮短周期。

為保證MBD技術在型號研制中得以應用,重點圍繞三維數模尺寸全標注問題,對標準開展大量的研究,主要有:美國機械工程師協會AMSE標準,包括ASME Y14.41-2003數字化產品定義數據實施規程、ASME Y14.5M-2009確定尺寸及規定公差,國家推薦標準GB/T 24734-2009技術產品文件數字化產品定義數據通則。通過研究發現,上述標準對MBD模型應包括的內容、三維標注的樣式、視圖的管理,以及尺寸和公差確定的規則進行了詳細定義,適用于機械類通用產品。但內容多、范圍廣,對航天產品的針對性不強,因此,為了使標準得以落地,從工程應用上“標什么、怎么標、怎么用”的角度進一步思考,在繼承ASME和國家標準的基礎上,對包括通用要求、視圖、尺寸與公差標注、基準與幾何公差標注、表面粗糙度標注、關鍵特性標注、焊縫符號標注、裝配定義標注,MBD模型應包括的內容、三維標注的樣式、視圖的管理,以及尺寸和公差確定的規則進行了適應性的闡釋,建立火箭產品三維標準信息集,從而獲得了關鍵技術的重要突破。

2.1.2 MBD支持的協同信息表達技術

研究了MBD支持的協同信息表達技術,作為協同工作開展的依據:

a)標注視圖信息表達技術。

二維與三維的最大差異,在于標注視圖的不同。為了保持對二維制圖的繼承性,標注視圖采用正投影法,將三維標注標注在主視、俯視、右視3個視圖中,以前、上、右3個面作為標注面,主視、俯視、側視(左視或右視)按圖1定義。在必要情況下,可增加剖視圖、定向視圖等。

圖1 各標注視圖方向Fig.1 Direction of Each Plot Gaze Map

1)當標注簡單時定義全顯示視圖和缺省軸測圖,其它不創建;2)當標注元素較多時,按主視、俯視、右視、輔助視圖、技術要求和缺省軸測視圖定義。

為了消除因測量基準不同而導致的生產、加工及檢測誤差,約定在模型上標注設計基準。至少要標注3個方向的設計基準,如圖2所示的A、B、C。當3個基準不滿足設計需要時,一般可增加基準。

圖2 標注示例(全顯示視圖)Fig.2 Annotation Example(Full Display View)

b)典型零件信息表達技術。

鈑金零件三維模型如圖3a所示,除表達三維信息外,還需要同時表達平面展開信息。建模按真實尺寸,包括倒角等真實細節信息。標注方法如下:1)定義軸測圖方向;2)草繪標注輔助線(如中心對稱線等);3)標注設計基準;4)標注尺寸公差;5)依次標注各個投影方向的特殊尺寸;6)創建全部鉚釘導孔點;7)創建顯示視圖。

機加零件三維模型如圖3b所示,按真實尺寸完成建模,包括倒角等真實細節信息。明確機加件未注尺寸公差:1)6 mm及以下,按±0.2 mm;2)大于6 mm時,按GB/T1804-m級執行。

標注過程與鈑金基本類似,主要區別在于兩點:1)當表面粗糙度統一要求或其它統一要求時,用“全部”或“其余”標注在視圖右上角;2)當零件上有深孔時,創建深孔剖視圖。

復合材料件零件建模如圖3c所示,按最終成型狀態進行實體建模,在技術條件中寫明復合材料鋪層等制造技術要求。復合材料尺寸公差要求在技術條件中明確。標注過程與鈑金基本類似,主要區別在于:標注技術條件時,包括復合材料鋪層方向等制造技術要求。

圖3 典型零件信息表達示例Fig.3 Example of Information Representation for Typical Parts

續圖3

c)總裝及部段裝配信息表達技術。

殼段鉚接組件三維模型按照全約束完成裝配。具體標注方法如下:

1)建立對稱中心線、參考面等輔助參考特征,支架軸向定位采用柱坐標系,即半徑+角度+高度;

2)殼段組件及主要相關零件的設計基準為上下端框、中心軸、4個象限線,在標準或技術條件中明確,不作標注;

3)在軸測圖方向,標注輪廓尺寸;

4)俯視狀態,標注壁板搭接位置尺寸;

5)標注2件(含2件)以上組裝支架定位尺寸,視圖根據顯示清楚為原則進行定義;

6)在裝配中需要加工的特征定位尺寸必須標注,如配打孔、裝配托板螺母等;

7)分壁板標注桁條分布尺寸和技術條件;

8)端框零件標注接口尺寸和技術條件,截面尺寸不標注;

9)端框組件標注接口尺寸、鉚釘排列和技術條件;

10)蒙皮標注需要標注尺寸公差、展開圖和技術條件;

11)每個鉚釘排布不同的桁條為一個圖號,桁條主要標注前后端框和中間框位置、輪廓尺寸、鉚釘排布和技術條件;

12)環框零件標注輪廓尺寸、缺口類型和技術條件,組件標注輪廓尺寸、鉚釘排布和技術條件;

13)鉚釘標注緊固件及全部鉚釘孔用點表示,組件上標注規格、長度、數量和方向,所有鉚釘分布尺寸均不標注,其中,環框上的鉚釘給出排列規則,特殊的創建鉚釘點。

圖4為鉚釘標注示例,圖中標識為鉚釘型號。

圖4 鉚釘標注示例Fig.4 Examples of Rivet Marking

作為三維模型的補充,儀器電纜總裝、子級總裝、全彈箭總裝均以總裝模型+技術文件形式下廠。部段裝配僅三維模型下廠,在模型中標注大量裝配信息。允許部段裝配帶技術文件下廠,部段裝配中僅保留少許標注或者不標注,將裝配連接關系、裝配要求、驗收要求等在技術文件中明確。這樣做的優勢包括技術文件編寫相對簡單、表達清晰,同時后續更改時大部分情況下可以不修改三維模型,直接更改技術文件。

2.1.3 三維設計模型建模與出圖技術

研究了蜂窩夾層復合材料建模、整流罩建模、彈簧類標準件建模、鉚釘建模、電連接器建模、總體三維總裝出圖、管路三維總裝等一系列技術,包括緊固件標注和數量統計方法、弧長標注方法等,基本解決了基于模型的定義技術,建立了面向設計與制造的全箭數字樣機,實現了火箭生產制造依據由二維圖樣向全三維數模的轉變,為IPD順利推進奠定了重要基礎。

2.2 IPD協同平臺構建技術

協同平臺是提供型號信息化運作的基礎環境,包括網絡、數據庫、通信等軟硬件實施,通過解決設計各階段信息孤島問題,實現火箭三維設計信息一體化的跨域、動態、協同、并行工作和數據庫信息資源共享。參照國內外先進的PDM研制經驗,以全面實現三維IPD并行協同和三維設計技術狀態控制為目標,研究提出三維協同研制平臺的總體框架,建立基于模型的協同研制平臺,為型號三維協同設計與制造提供支撐。

鑒于IPD多部門的群體并行協同工作要求把產品信息和開發過程有機地集成起來,需要把正確的信息、在正確時間、以正確的方式、傳遞給正確的目標,并進行正確的處理。為此,在平臺研制中,建立以產品結構為核心的三維數模,將明細表、設計文檔、更改單、技術通知單、基線、各種電子流程等相關數據與之關聯管理,以實現三維設計數據的結構化管理。

2.3 基于成熟度管理的IPD協同工作流程設計

三維設計成熟度[1]是在產品數字化定義過程中給設計所賦予的一個成熟程度標識,用于反映該設計對象從開始設計到最終發放的成熟過程。在火箭研制過程中,系統分析設計、工藝、工裝、檢驗、物資備料等工作內容,對設計流程、管理規則等各方面進行優化、調整,提出IPD工作內容和建立適應火箭產品數字化并行協同設計的IPD協同工作流程,將三維數字化設計過程依據成熟程度劃分為5個階段,稱為5級成熟度劃分,并由低到高依次記為M1~M5。

5級成熟度劃分反映數字化協同設計的5個階段,每個階段有著不同的工作目標和側重點:a)M1階段,設計要求充分明確階段,主要完成設計輸入條件的明確、明確工藝禁忌,梳理已有工裝、梳理物資選型范圍,初步確定設計方案;b)M2階段,對設計方案進行細化,完成主結構設計,工藝開始介入;c)M3階段,側重于從制造工藝的角度對設計進行完善,包括完成功能性結構設計和主結構完善,工藝完成初步設計,工裝設計啟動,物資備料啟動;d)M4階段,設計定型,制造工藝的相關因素基本確定,主要完成產品設計,工藝、檢驗、工裝設計,物資備料方案;e)M5階段,各方完成技術狀態受控,成為制造生產的正式依據。在五級成熟度提升過程中,設計工藝各方持續緊密協同,共同完成各自相關工作。

3 協同IPD技術工程應用

三維IPD協同研制工作在新型運載火箭得以實施開展,改變了傳統火箭研制串行工作的理念,并在行業內首次實現了并行協同工作及二維出圖模式向三維出圖模式的轉變,具體應用如下:

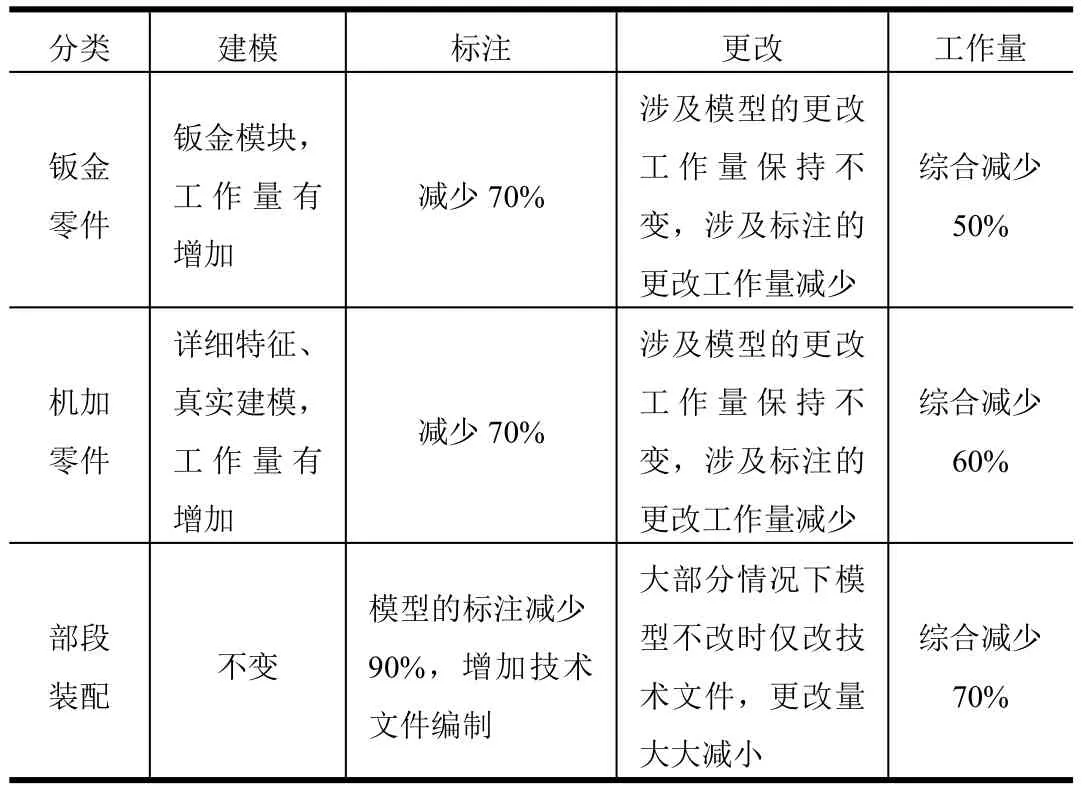

a)建立MBD,使工藝人員更容易理解設計意圖,設計人員也更深入了解產品的可制造性,減少了設計反復和工程更改次數,大幅提高了設計質量和效率。就典型零部件,經不完全統計,MBD技術的應用效果評估如表1所示。

表1 MBD技術對于設計工作的影響Tab.1 The Impact of MBD Technology on Design Work

b)建立聯合辦公的工作環境和協同研制的工作平臺,縮短了所有協調和信息交流的路徑,精減和疏通了妨礙研制提高工作效率的環節,尤其是工藝人員提前介入,生產準備周期得到大大的縮減,最大程度上加快研制進度,降低研制成本。比如,基于協同平臺的電子分發取代了傳統人工分發,使傳統的紙質藍曬文件傳遞周期由1個月縮短為1天,效率成倍提升。

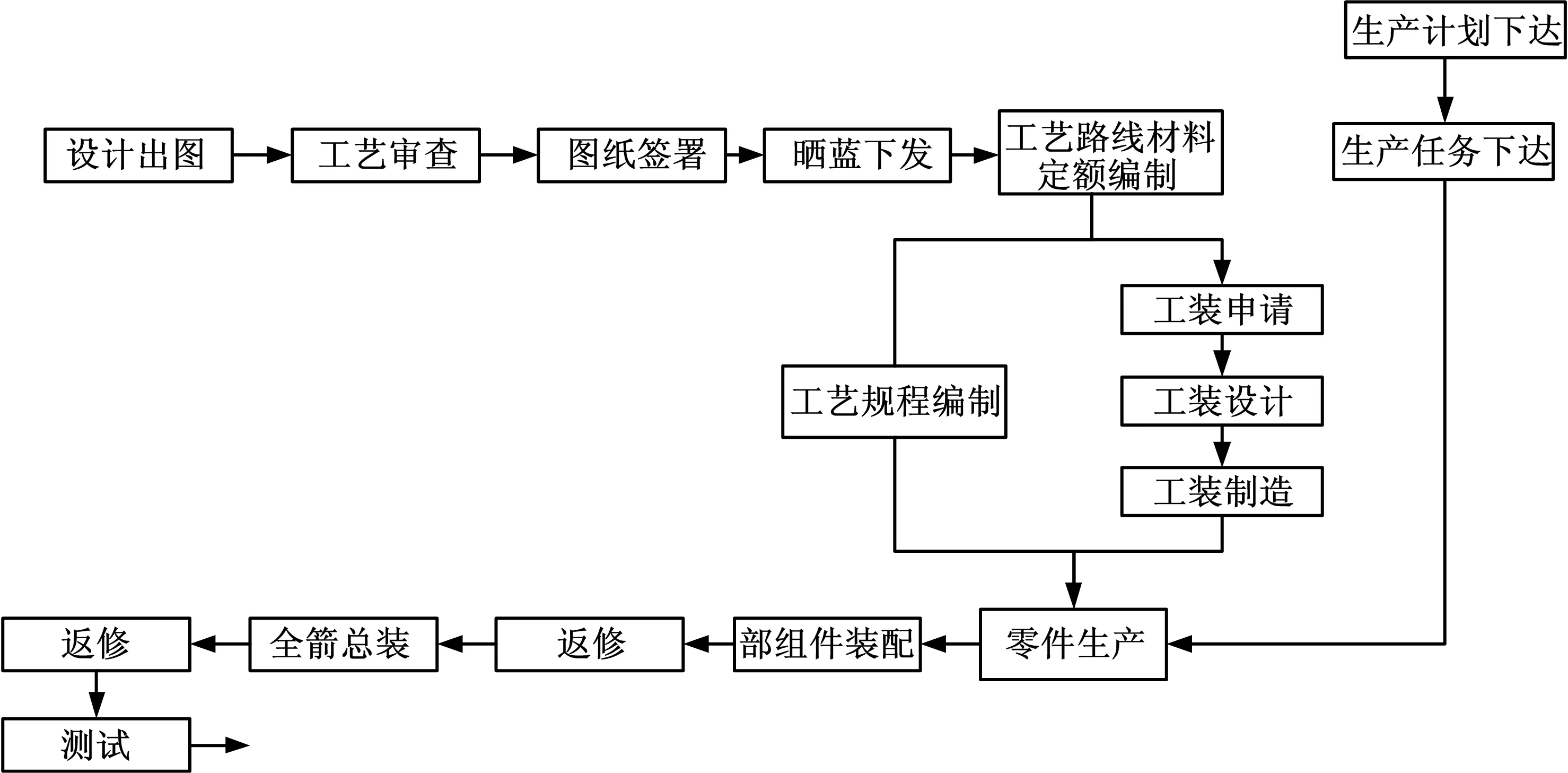

按傳統的“設計-工藝審查-修改-出圖-工藝-物流-生產”的流程,從產品圖紙下廠到生產出實物,需要經過較多環節,如圖5所示,也需要相對較長時間,存在組織、管理、生產方式和數字化協同方式可以提供的效率之間的顯著矛盾。

圖5 傳統串行工作流程(優化前)Fig.5 Traditional Serial Workflow(Before Optimization)

通過IPD優化設計制定了如圖6所示的火箭數字化并行工作流程,把各項工作盡可能同步、甚至提前進行;按照上述流程安排,IPD小組共同參與三維模型設計、工藝規劃、工裝設計等工作大大縮短了數據傳遞的時間和傳遞的路徑,更提高了設計質量。經型號實踐證明,該流程成功指導了協同研制工作的開展。

圖6 IPD并行工作流程(優化后)Fig.6 IPD Parallel Workflow(Optimized)

c)建立了三維IPD協同研制的技術標準體系,形 成一套可以支持火箭全過程設計的一種行之有效的火箭設計示范樣本、設計流程。

4 結束語

目前該技術已不同程度的在多個火箭的三維協同研制中應用,經受了方案至試樣飛行的全生命周期工程實踐的檢驗,也廣泛地向運載飛行器全行業推廣。

火箭三維IPD協同研制技術的大面積采用,引發了航天的一場革命,改變了幾十年一直按專業和部門職能管理型號研制的做法,演變為按任務實行IPD柔性化、敏捷化的新局面,并逐步打破專業、部門界限,密切專業之間、部門之間的關系,形成航天研制的大總體、大結構、大系統的格局。

在世界先進的航空航天企業中,目前采用PROE/WINCHILL作為協同研制軟件支撐平臺在工程應用上案例很少。在三維IPD協同研制過程中,解決了大量的技術和管理問題。但從協同研制平臺和手段上,與世界先進的航空航天企業仍存在差距,在后續的研究工作中,需要進一步對標先進,優化技術路線,解決技術瓶頸,支撐后續協同IPD的深入開展。