西藏地區防反射裂縫瀝青路面疲勞損傷與動態蠕變特性研究

辛順超,尼瑪卓瑪,熊 鷹,付 偉,陳 飛,王全磊,何 斌

(1.招商局重慶交通科研設計院有限公司, 重慶 400067; 2.西藏自治區公路局, 拉薩 850006;3.重慶機場建設集團, 重慶 401120; 4.中交第二公路勘察設計研究院有限公司, 武漢 430056)

西藏位于青藏高原的西南部,該地區道路沿線環境具有海拔高、溫差大、輻射強的特點[1]。該區域半剛性基層瀝青路面在不同溫度交替作用下容易發生開裂,瀝青面層在低溫下,瀝青容易脆硬,且體積會發生一定收縮,而瀝青混凝土的勁度模量較高、應力松弛性能和變形能力欠佳[2]。在大溫差作用下易產生溫縮或干縮效應,使半剛性基層發生開裂并擴展至面層;超長日照和強紫外輻射加劇了瀝青的老化,使其黏性降低,變得干澀,降低了瀝青混合料的抗裂性能,最終導致路面裂縫率升高[3]。

為此,本文針對西藏高海拔地區防反射裂縫瀝青路面結構及性能展開研究,并通過增加防裂基布,采用彎拉、劈裂、四點彎曲等試驗研究材料疲勞損傷和動態蠕變特性,以評價路面防裂性能和使用壽命。

1 工程概況

國道318線林芝至拉薩公路改造工程是西藏公路網主骨架和西部大開發省際公路連接線的重要組成部分,其中墨竹工卡至拉薩段,起于墨竹工卡(K4554+800)東部,經章多鄉、塔杰鄉、達孜縣、蔡公堂鄉,在納金大橋處設納金互通,向西延至拉薩城關區香嘠村(K4621+511.708),全長66.58 km。

項目區范圍屬于高原溫帶半干旱季風氣候的寒冷地區,年溫差小,日溫差大。年平均溫度7.5 ℃,最冷月平均溫度-2.3 ℃,最熱月平均溫度為15.4 ℃,極端最低溫度為-16.5 ℃,極端最高溫度為29.4 ℃,年日照數3 000 h以上,年日照率為68%。項目區域內,日照時間長、系數大,海拔和溫差對瀝青路面性能變異影響較大[1]。

海拔高、溫差大的地區,氣壓變化較大容易導致瀝青混合料的物理力學性能發生變化,溫差較大或者溫度梯度較大時則會產生較大的溫度應力[1]。溫差過大,基層產生的溫縮裂縫可反射至面層[4]。溫度的降低使得路面極限拉應變不斷減小,瀝青混合料發生收縮變形并產生收縮應力,應力超過材料可承受范圍后,就會導致瀝青面層開裂。

2 原材料性能與結構方案

2.1 瀝青

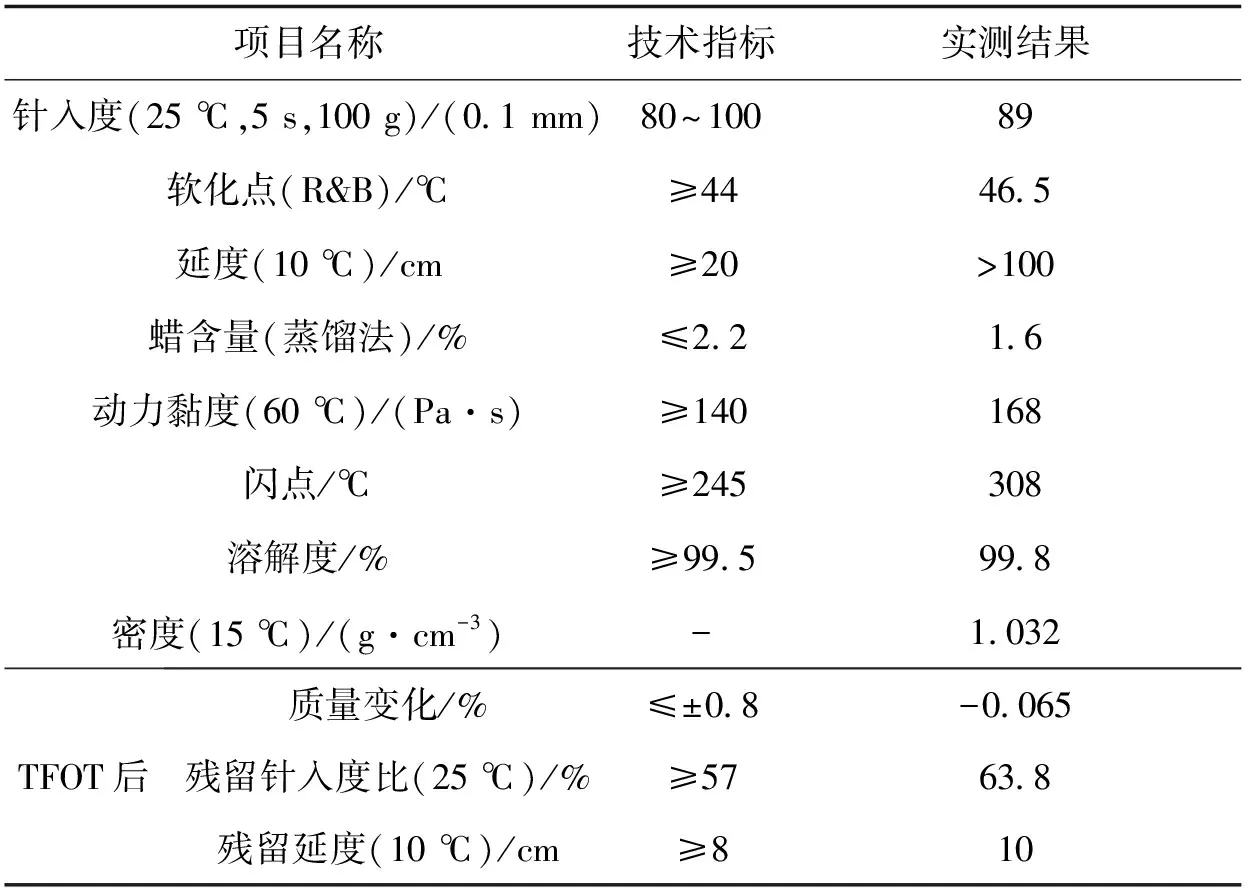

根據工程具體情況,選用中石化塔河90號A級道路石油瀝青進行試驗。其基本性能見表1。

表1 瀝青性能指標

2.2 集料

集料是瀝青混合料的重要組成,選用干燥潔凈、堅硬耐磨且無雜質的石灰巖集料進行試驗。試驗結果見表2,采用密度為2.551 g/cm3的石灰巖礦粉作為填料。

2.3 防裂基布

聚丙烯土工合成材料與瀝青相容性較好,其與瀝青相互結合形成具有一定強度的應力吸收層作為防裂結構層[5-6]。本試驗所用防裂基布物理力學性能見表3。

表2 集料性能指標

表3 防裂基布物理力學性能指標

2.4 基本結構方案

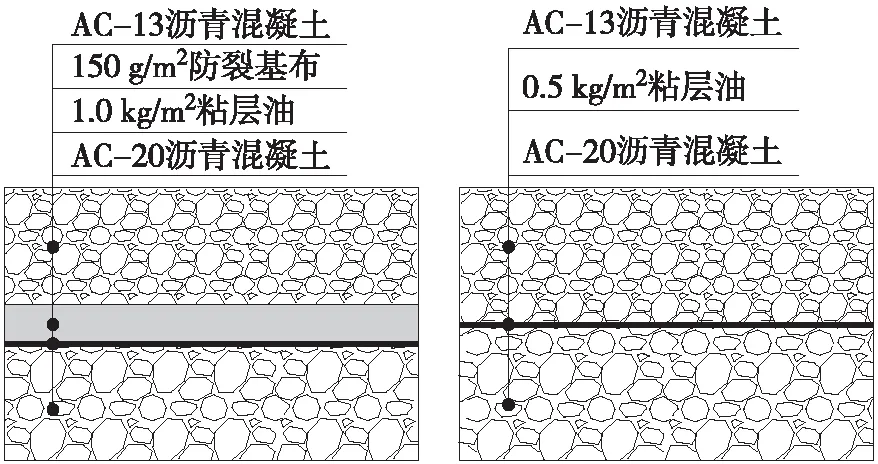

根據結構層預設方案,擬定2種試驗結構方案:1) A方案:AC-13+防裂基布+粘層油+AC-20;2) B方案:AC-13+粘層油+AC-20。2種試驗方案如圖1所示。設置不鋪設聚丙烯防水防裂基布方案作為技術對比,其中AC-13和AC-20瀝青混料的最佳油石比分別為4.8%和4.2%,采用MTS疲勞壽命試驗對比評價鋪設基布后的有益效果。

圖1 對比研究結構方案

3 彎拉與劈裂強度試驗

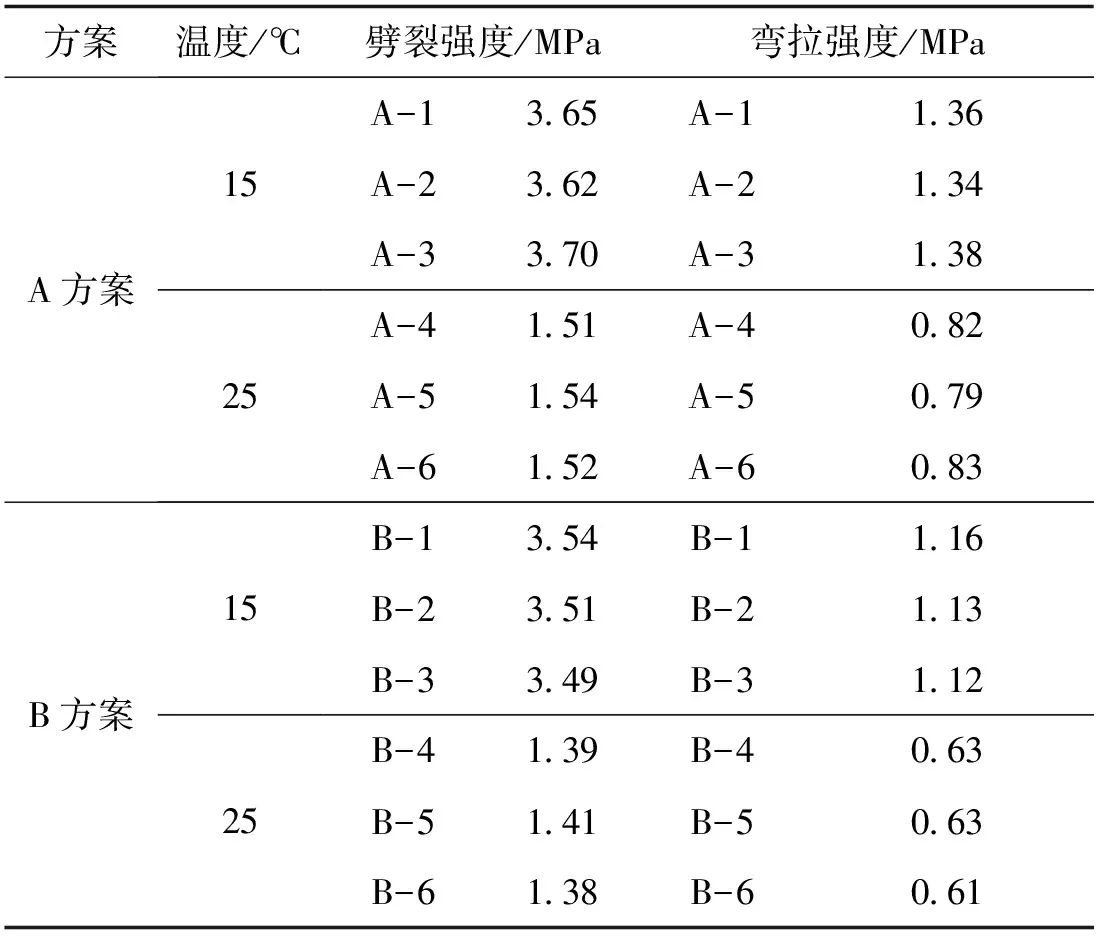

根據公路工程瀝青及瀝青混合料試驗規程的劈裂試驗方法和小梁彎曲試驗方法,測試計算得出A方案、B方案的劈裂強度、彎拉強度,結果見表4。

由表4可知,15 ℃時,A方案的劈裂強度為3.66 MPa,B方案的劈裂強度為3.51 MPa,布設防裂基布后使劈裂強度提高約4.27%;25 ℃時,提高了9.35%,說明在溫度相對較高時,由于瀝青混合料相對柔軟,防裂基布發揮更為顯著的效果。從抗彎拉強度可知,15 ℃時,A方案的拉伸強度為1.36 MPa,B方案的拉伸強度為1.14 MPa,布設防裂基布后使拉伸強度提高約19.30%;25 ℃時拉伸強度提高約30.48%,提高幅度超過15 ℃約11.18%,表明溫度較高時,防裂基布的力學性能發揮更為明顯。

表4 彎拉與劈裂強度試驗結果

4 疲勞損傷試驗

為分析2種方案的疲勞損傷性能,采用間接拉伸和四點彎曲試驗為基礎,以試件破壞斷裂作為標準進行應力疲勞試驗,測試計算試件疲勞損傷量進行對比評價[7-8]。采用損傷變化率分析不同作用次數下的損傷狀態[9]。

疲勞損傷變化率按照式(1)進行計算:

(1)

式中:ki為i處損傷變化率;n為荷載次數;Di為i處損傷量;Di+n為i+n處的損傷量。

4.1 間接拉伸試驗確定混合料疲勞失效

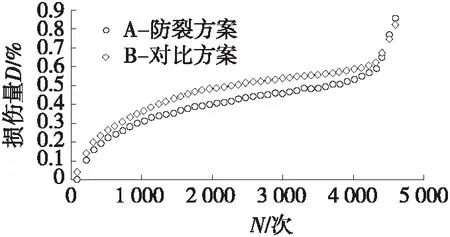

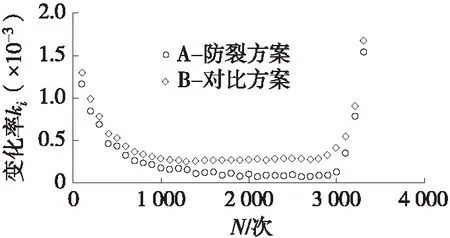

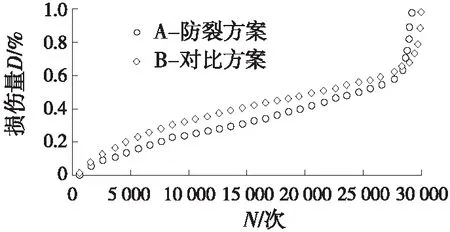

間接拉伸試驗的疲勞損傷變化量與變化率分別如圖2、圖3所示,疲勞損傷破壞測試結果對比見表5。

圖2 間接拉伸試驗損傷變量曲線

圖3 間接拉伸試驗損傷變化率曲線

由圖2和圖3可知,在試驗前期,試件發生彈性變形,荷載作用使內部細微缺陷逐漸發展形成裂縫、變形等損傷形式,損傷變化量快速增大,隨后逐漸趨于穩定上升狀態,試件內部能量相對平衡,損傷量發展平穩,試驗中后期,損傷迅速發展擴張,損傷量急劇增大,最終導致試件破壞失效。在整個試驗過程中,A方案損傷量均小于B方案,說明增加防裂基布后,提高了試件的耐疲勞性能,而損傷變化率相對較小,材料穩定性更強。

從表5試驗結果可知,A方案的初始勁度模量約為213.33 MPa,B方案的初始勁度模量為138.6 MPa,增加防裂基布后,試驗試件的勁度模量增加了74.73 MPa,提高了53.92%。A方案的破壞勁度模量為68.57 MPa,B方案的破壞勁度模量為58.42 MPa,提高幅度為17.8%。從疲勞損傷度看,A方案為68.5%,B方案為58.2%,二者發生破壞時,A方案的殘余勁度模量高于B方案大約10%。由此說明,增加防裂基布,能夠有效提高試件勁度模量,增強材料抗疲勞開裂性能,緩解反射裂縫的發生。

表5 間接拉伸疲勞損傷試驗破壞勁度模量

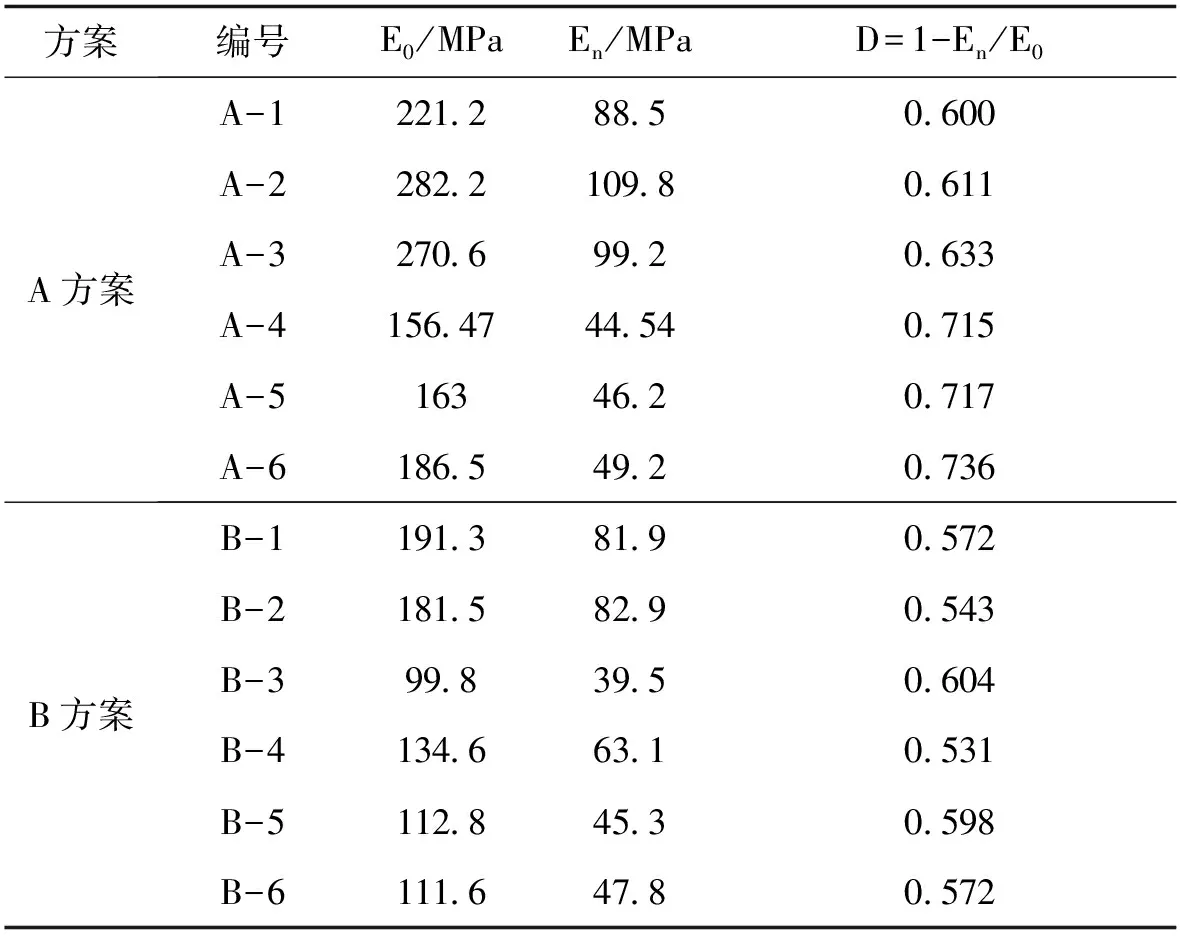

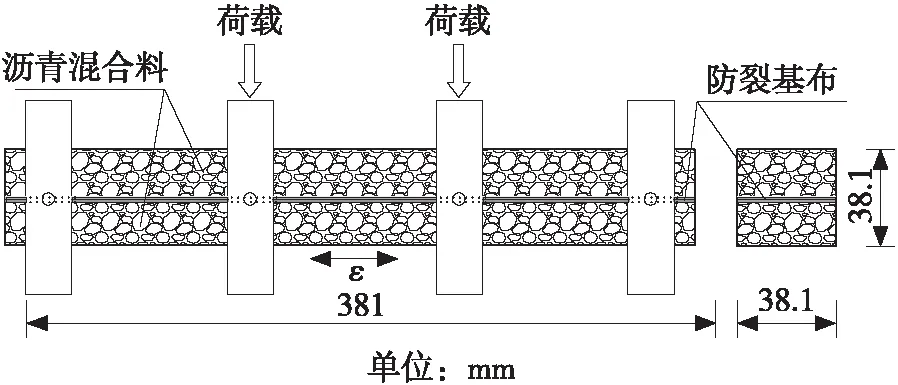

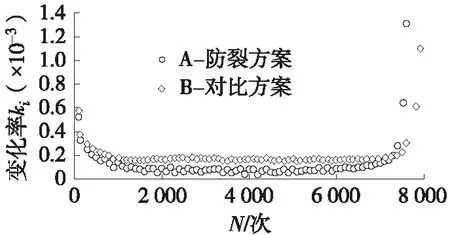

4.2 四點彎曲疲勞損傷試驗

如圖4所示,采用的尺寸為38.1 mm×38.1 mm×381 mm的試件,加載頻率為5 Hz~10 Hz,溫度為20 ℃,根據應變控制原理,測試試件勁度模量變化直至破壞的作用次數[9-10]。四點彎曲試驗變化量和變化率曲線如圖5、圖6所示,四點彎曲疲勞損傷破壞測試結果見表6。

由圖5和圖6可知,A方案和B方案的變化趨勢基本相同,隨著作用次數的增加,0~5 000次之間,損傷量迅速增加;5 000~25 000次期間,損傷量趨于穩定增長狀態;28 000次左右時,損傷量急劇上升。但是,相同作用次數下,A方案的損傷量與損傷變化率明顯小于B方案,由此,增加防裂基布有利于彎曲抗疲勞損傷能力。

圖4 四點彎曲疲勞損傷試驗示意

圖5 四點彎曲疲勞試驗損傷變量曲線

圖6 四點彎拉疲勞試驗損傷變化率曲線

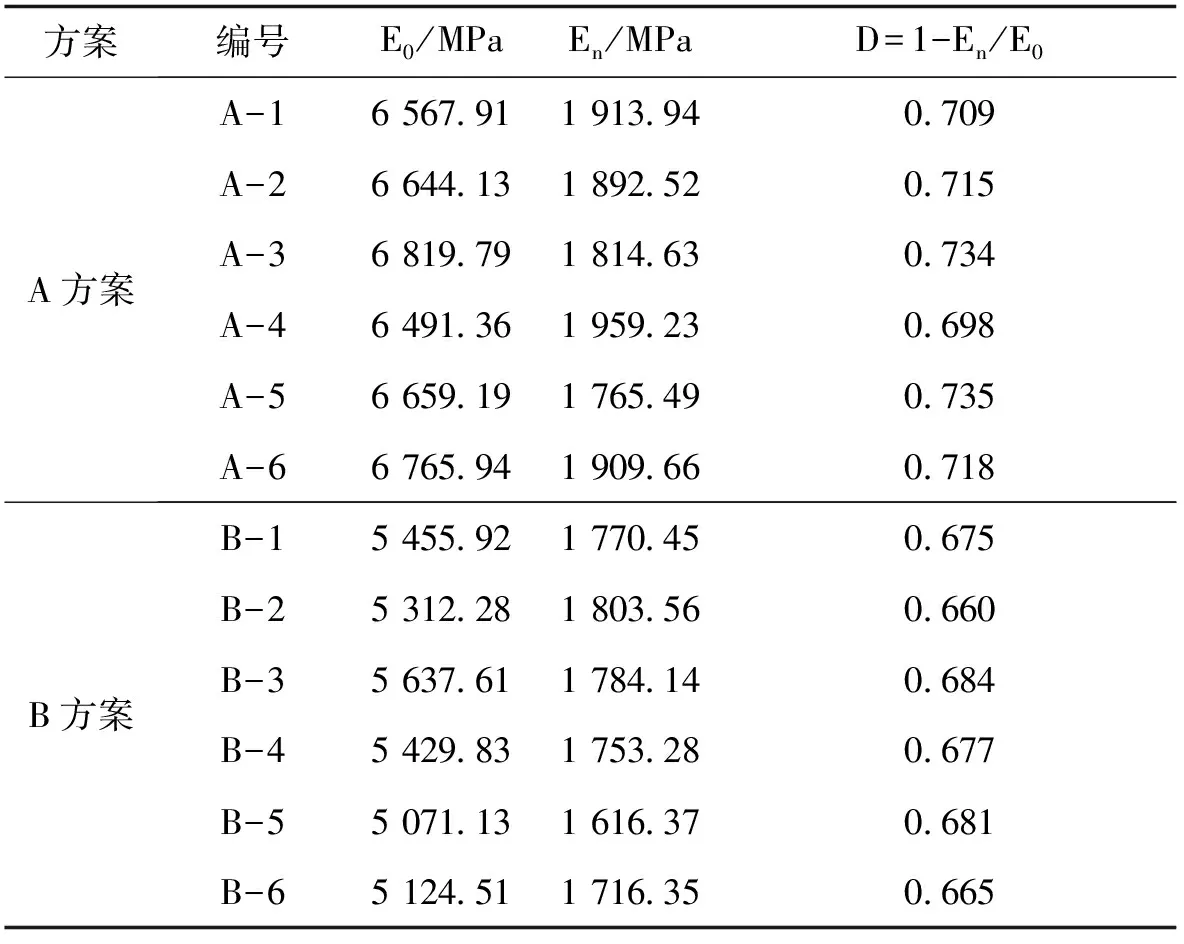

方案編號E0/MPaEn/MPaD=1-En/E0A方案A-16 567.911 913.940.709A-26 644.131 892.520.715A-36 819.791 814.630.734A-46 491.361 959.230.698A-56 659.191 765.490.735A-66 765.941 909.660.718B方案B-15 455.921 770.450.675B-25 312.281 803.560.660B-35 637.611 784.140.684B-45 429.831 753.280.677B-55 071.131 616.370.681B-65 124.511 716.350.665

由表6可知,A方案的四點彎曲初始勁度模量為6 658.05 MPa,B方案為5 338.55 MPa,提高幅度為24.72%,破壞勁度模量分別為1 875.91 MPa和 1 740.69 MPa,增加防裂基布的方案破壞勁度模量高出135.22 MPa,約7.77%。A方案和B方案的損傷量D分別為71.8%和67.4%,進一步說明增加防裂基布后,試件具有更強的抗疲勞損傷性能。

5 動態蠕變試驗

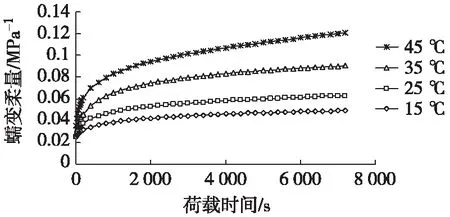

5.1 蠕變柔量

采用NU14動態蠕變加載試驗系統分別對15 ℃、25 ℃、35 ℃、45 ℃條件下的試件進行加載試驗,加載頻率為0.5 Hz,預壓荷載為0.01 MPa,預壓時間為90 s,荷載應力峰值取0.3 MPa,加載時間為 7 200 s[10-12]。A方案和B方案的蠕變柔量試驗結果如圖7、圖8所示。

圖7 A方案的蠕變柔量變化曲線

圖8 B方案的蠕變柔量變化曲線

由圖7、圖8可知,A方案和B方案的蠕變柔量變化趨勢基本一致,相同荷載時間下,隨著溫度的升高,試件的蠕變柔量逐漸增大。在相同荷載作用時間和相同溫度條件下,A方案的蠕變柔量小于B方案。由于蠕變柔量用于表征單位荷載下的變形特性,因此,設置防裂基布后,更利于降低混合料的蠕變柔量,減少試件的變形量。

5.2 蠕變移位因子

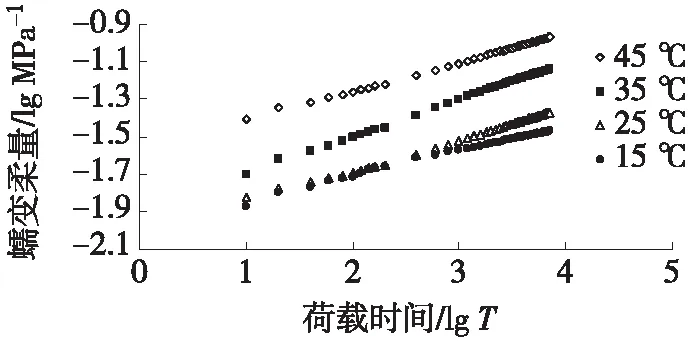

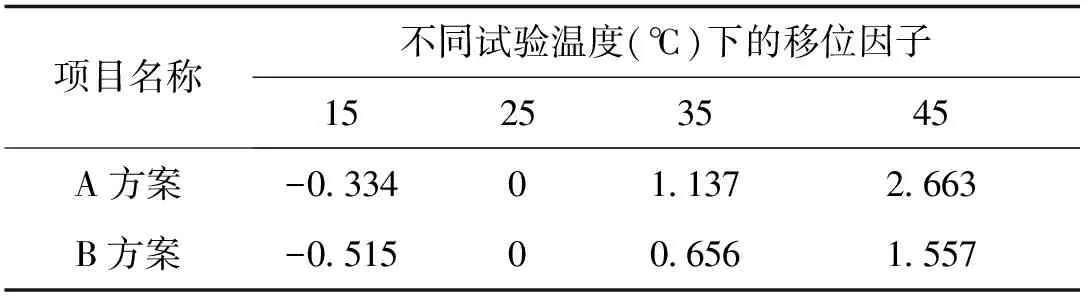

根據粘彈性材料溫度-時間等效換算原理,在參考溫度為25 ℃時分別分析了15 ℃、25 ℃、35 ℃、45 ℃溫度下的移位因子[13-15]。不同溫度下A方案和B方案蠕變柔量與時間關系如圖9、圖10所示,參考溫度為25 ℃時的蠕變移位因子見表7。

圖9 A方案的蠕變柔量與時間關系

圖10 B方案的蠕變柔量與時間關系

項目名稱不同試驗溫度(℃)下的移位因子15253545A方案-0.33401.1372.663B方案-0.51500.6561.557

由圖9、圖10可知,隨著溫度升高,混合料的蠕變柔量對數值越大。根據時間-溫度等效原理得出參考溫度為25 ℃時的移位因子見表7,相同時間和溫度下,A方案的移位因子大于B方案,說明其適用的溫度范圍更大。

6 結束語

通過采用彎拉與劈裂試驗、疲勞損傷試驗對藏區路面結構的疲勞損傷特性與動態蠕變進行研究,獲得以下認識:

1) 增設防裂基布后,瀝青路面結構的15 ℃、25 ℃劈裂強度分別提高了4.27%、9.35%,彎拉強度分別提高了19.30%和30.48%,防裂基布的加筋作用提高了路面結構的強度特性。

2) 增設防裂基布后,結構的間接拉伸勁度模量提高了53.92%,四點彎曲勁度模量提高了24.72%,降低了疲勞損傷量,提高了瀝青混合料的抗疲勞性能。

3) A方案25 ℃基準的動態蠕變移位因子范圍為1.042,B方案為2.967;增加防裂基布后,A方案蠕變特性更佳,適用溫度范圍更廣。

4) 防裂基布在西藏地區防反射裂縫瀝青路面結構層中,通過與瀝青結合形成應力吸收分散層,利用自身的柔韌性和力學強度,增強了蠕變性和抗疲勞損傷性能,且防反射裂縫瀝青路面的疲勞壽命更長,在海拔高、溫差大的地區具有更強的適應性及良好的推廣應用價值。