礦井帶式輸送機節能優化研究

梁 楠

(西山煤電有限責任公司 發電公司,山西 太原 030200)

帶式輸送機是井下運輸的重要設備,同時也是井下掘進電氣設備中能耗較大的設施[1]。所以針對帶式輸送機的節能研究引起了學者們的廣泛關注,并開展了一系列的研究。程軍等[2]通過計算帶式輸送機傳動滾筒驅動電動機所需的軸功率,提出了變頻調速的方法對帶式輸送機進行節能控制;任中全等[3]采用模糊控制理論設計了帶式輸送機控制系統,并用MATLAB對調節系統的帶速進行了仿真;孫汪萍[4]從輸送帶應力應變的特性入手,將帶式輸送系統離散成有限個“質量-彈簧-阻尼”子系統,建立了整個輸送系統的動力學模型。帶式輸送機的技術優化可實現節能降耗,為企業降低成本,提高經濟效益,因此開展帶式輸送機的節能研究具有非常重要的現實意義。

1 帶式輸送機的數學模型

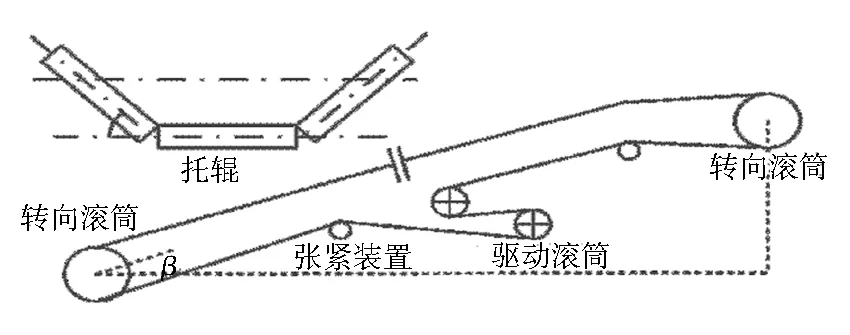

帶式輸送機由三相電機驅動傳送帶運行,由滾筒、軸承等實現傳送帶的轉向功能,其結構如圖1所示。在輸送機的工作過程中,會受到基本阻力、傾斜阻力、附加阻力以及其他阻力的作用[5]。

圖1 帶式輸送機的結構

1) 基本阻力是出現在水平的傳送帶上物料和傳送帶以及托輥之間相互摩擦所產生的阻力,是造成系統能耗最大的阻力。

Wz=(f0+cv)·l·g·[q'+(q+qd)cosβ]

(1)

式中:f0為與輸送機帶速無關的阻力系數;c為與輸送機帶速有關的阻力系數;v為輸送機帶速,m/s;l為輸送帶長度,m;q為物料在傳送帶上的分布密度,kg/m;qd為輸送帶不同階段的線密度,kg/m;q' 為輸送帶上托輥旋轉部分的分布密度,kg/m ;β為輸送機傾角,向上運行時為正,向下運行時為負;g為重力加速度,m/s2。

回程段傳送帶中的基本阻力:

Wk=(f'0+c'v)·l·g·[q"+(q+qd)cosβ]

(2)

式中:f'0為回程段與輸送機帶速無關的阻力系數;c' 為回程段與輸送機帶速有關的阻力系數;q"為不同回程段中托輥旋轉的密度,kg/m。

2) 傾斜阻力:由運輸路徑產生傾角而造成的阻力。

Wq=q·g·l·sinβ

(3)

3) 附加阻力主要是指在輸送過程中受到其他因素影響所造成的阻力,主要包括:傳送帶送料區的添加阻力、傳送帶的滾筒連接處的改向阻力和驅動滾筒軸承的運轉阻力。

4) 特殊阻力通常是為了適應特殊情況而加裝設備后才產生的阻力,這種阻力所消耗的能量通常較小,對于大型輸送帶系統,一般情況下可以忽略不計。

輸送機的牽引力:

F=Wz+Wk+Wq

(4)

輸送機的運量:

Q=3.6qv

(5)

式中:Q為輸送機的運量,t/h。

傳動帶軸承功率:

P=Fv

(6)

將式(1)~(5)代入式(6)中,可得到傳送帶滾筒軸承所消耗的功率:

P=l·g[c(q'+qdcosβ)+c'(q"+qdcosβ)]v2+

(7)

2 帶式輸送機節能分析

由式(1)~(7)分析可知,當運速一定時,運量增大,傳送帶軸承功率增大,當運量一定時,輸送機的運速和功率成線性正比關系。消耗的功率和運量及運速相互影響、相互制約。運量處于滿載或者輕載狀態時,輸送機上的物料分布密度q也會隨著運速的變化而變化,即物料填充率隨運速的變化而變化。當滿載時,隨著運速的減小,物料填充率增加,此時功率也隨之降低,能耗也降低。當運量降低,即處于輕載狀態時,運速不變則能耗將增大,降低運速則物料填充率增加,能耗降低。同時帶式輸送機的速度受到運量和輸送帶強度的制約,降低帶速時單位長度輸送帶上的物料質量增加,因此輸送帶的張力同樣要增加,則對輸送機的傳送帶的性能提出更高要求,要求韌性好、寬度大的傳送帶,但這樣卻大大增加了設備成本,在實際生產作業中,輸送機并不是滿負荷作業,采用大帶寬、高強度的傳送帶,則會造成很大的資源浪費,增加成本。因此,在實際的生產作業中根據運量的大小匹配運速,從而實現節能的目的。運量和運速的關系如圖2所示。當運速低于輸送機設置的最低運速時,會將運速固定為最低運速。運量和運速的關系可用式(8)表達。因此要在確保輸送帶強度的情況下,考慮煤倉的儲煤量、單位時間內的采煤量等因素,匹配運量和運速,實現節能的目標。

圖2 輸送機運量和運速關系

(8)

3 帶式輸送機的控制優化

在大型井下采煤系統中,都是大運量、遠距離輸送,甚至還有大傾角的情況。為了能夠在這種工礦環境下高效地工作,帶式輸送機驅動系統也要相應配備大功率電機。

帶式輸送機系統如果采用單機驅動,單電機功率大、體積大,不利于煤礦井下狹窄環境下設備運輸與安裝。帶式輸送機雙機驅動系統和單機驅動系統比起來,功率可以更大,但是體積可以更小,方便了煤礦井下的設備運輸與安裝,因此采用變頻雙電機驅動帶式輸送機是發展的必然趨勢,也是井下實現大功率輸送的有效方法。帶式輸送機采用雙電機驅動控制要確保電機同步,所以需要滿足電機轉速相等和電磁轉矩相等的要求[6]。需要從原理上研究電機輸出電磁轉矩與電機轉速關系。

電機電力拖動公式:

(9)

式中:te為電機輸出電磁轉矩;tl為電機負載轉矩;ωt為電機角速度;J為電機轉動慣量;β為電機角加速度。

由式(9)可知電磁轉矩對電機的加速或者減速起到決定性作用。電磁轉矩大于負載轉矩,產生角加速度使電機加速;電磁轉矩小于負載轉矩,產生角減速度使電機減速[7]。所以在對電機進行優化控制的時候應該對電磁轉矩進行合理分配,確保電機轉速同步控制。

本文主要研究變頻雙電機優化調節,采用動態加速控制方法,同時在該系統加裝節能調速控制模塊,根據運輸物料的重量自動調節運速。控制原理如圖3所示。當系統處于加速時,兩電機都以程序給定加速度加速,控制過程中速度進行閉環控制,控制電機電磁轉矩相等,將主電機的實際速度作為從電機的給定速度,保證兩電機同步同速。此時主電機和從電機的電磁轉矩分別為 ,te1=t11+J1·β1,te2=t12+J2·β2,由于控制過程中速度時刻同步,則兩電機角加速度也相等。膠帶總負載轉矩t1=t11+t12為定值,變頻雙電機驅動系統總輸出電磁轉矩也為定值,系統要加速,在總輸出電磁轉矩為定值的前提下,只有對主電機電磁轉矩進行調整,其補償量為0.5(te2-te1) ,則主電機的給定輸出電磁轉矩變為te/2,從而從電機的輸出電磁轉矩也為te/2,最終達到電機轉速同步和輸出功率平衡,實現雙電機同步。

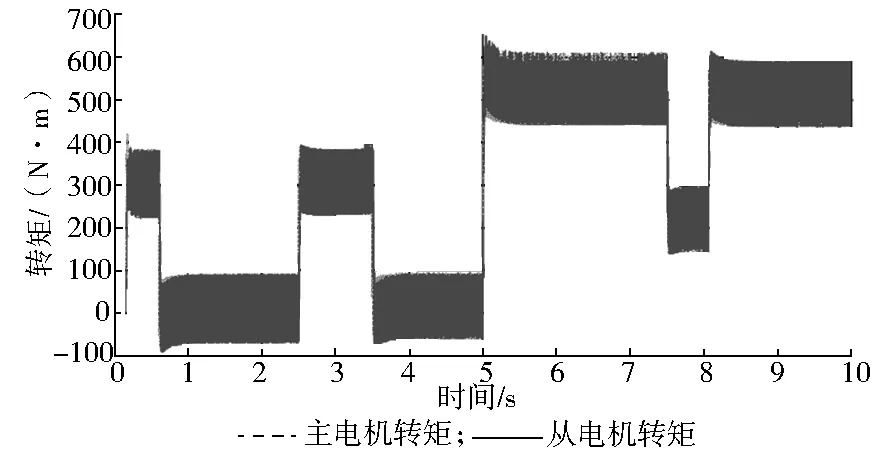

對某帶式輸送機的電機進行Simulink仿真,兩電機參數一致,功率為500 kW,額定電壓為1 140 V,額定工作頻率為50 Hz,電動機的極對數為2,轉動慣量為 3.1 kg·m2。仿真中對皮帶施加的重力進行調整,以觀察皮帶運速的變化狀態。結果如圖4、5所示。

通過對雙電機的轉速和電磁轉矩的仿真結果可知,系統仿真中經歷了不穩定啟動狀態、加速狀態、減速狀態和平穩運行狀態。在系統啟動階段處于不穩定啟動狀態,此時啟動電流大,轉速轉矩都為零,因此需要在控制中加限流環節。膠帶系統加速狀態和減速時兩電機轉矩相等,轉速基本達到同步。系統穩定時也達到了電機輸出功率平衡,實現了無極調速功能,電機啟動電流、加速電流和電磁轉矩幅值波動控制在范圍之內。

圖5 主從電機電磁轉矩波形

4 結 語

通過對帶式輸送機的力學模型和節能原理進行分析,并提出了雙電機控制的節能系統,對該系統進行理論分析和Simulink仿真。通過研究可得到如下結論:

1) 帶式輸送機的節能是可實現,并且易于實現的節能手段,可大大提高資源利用率,實現降本增效。

2) 動態加速控制方法是雙電機變頻調速控制的有效方法,可確保系統的穩定性及雙電機的同步精度。

3) 采用該控制方法,帶式輸送機的利用率可達到90%以上,具有一定的社會意義。