漣鋼鐵前大數據平臺的開發與應用

1.前言

鐵前工序的成本和能耗占整個鋼鐵聯合工序高達70%以上。但是由于其主反應器高爐是高溫、高壓、密閉、連續生產的巨型“黑箱”,所涉及的冶煉操作參數及技術經濟指標也很繁多,目前仍缺乏對整個煉鐵大數據的精細梳理和深度挖掘。鐵前系統的自動化、智能化、數字化水平相比鋼、軋產線偏低,仍以人工經驗和主觀判斷操作為主。生產技術經濟指標存在波動性,鐵前系統的降本增效空間巨大。

目前,國內唐鋼、馬鋼、興澄等鋼廠均已構建了相對完備的鐵前大數據平臺,在鐵前整體經濟技術指標方面也遠遠優于漣鋼。2012年,漣鋼鋼后完成了全流程質量分析系統的建設,而鐵前區域生產管理系統自成體系,因其分散,相互之間很難協同工作,形成了“信息孤島”。各區域的生產實績數據也被封閉在這些“孤島”內,整個鐵前缺乏統一的、完整的、企業級鋼鐵生產過程實時信息平臺,以支持越來越多的數據應用。高爐在鋼鐵聯合企業中承上啟下,其順行程度的好壞直接影響企業運行效益。漣鋼鐵前生產工藝流程長、影響因素眾多、過程參數追溯性較差等,導致生產操作隨意性大,過程參數的可控性不理想。因此,針對漣鋼大鐵前系統的問題,構建漣鋼鐵前大數據分析平臺的想法應運而生。

2.項目研究的必要性

2.1 建立科學化、規范化、標準化、精細化的煉鐵生產操作管理體系

在大數據采集與分析平臺的指導下,通過對相關作業進行數據判別,自動進行異常檢測,用以對異常數據進行分析,判斷原因,發現異常及時報警。自動生成各種定期報表,結合相關的應用軟件,對某一時間段的某一數據或大量數據進行分析,如標準差分析、正態性檢定、等方差檢驗、相關、回歸等分析,生成相關矩陣、回歸公式、控制圖、散點圖等相應的數據或圖表;自動采集某些特定數據或人工輸入一定數據按特定的計算公式,進行復雜計算或處理后,輸出特定的數據或圖表,以建立相應的過程數學模型,為爐況的長期順穩提供支撐。

2.2 分級、分類建立大數據監控標準

針對鐵前焦化、燒結、高爐三道工序及不同產線,特別是3座不同容積、結構、耐材、爐況、爐齡的高爐,結合爐況、爐缸爐底安全、設備故障、參數異常建立報警和預警機制,及時發現和處理出現的問題。同時全面監測高爐運行狀態參數以及外圍參數變化,結合關聯性模型等數據處理模型,提供給高爐操作者相應的預警和預測信息,以促其及時采取相應的措施,避免爐況波動,消除不穩定因素,提高高爐的穩定性,降低成本。

2.3 通過實時監控,提供正常運行的信息

通過實時監控數據平臺、基礎作業數據平臺及加工處理數據平臺的建立和正常運行,提供給鐵前技術人員更加全面、及時、準確的信息,并提供相應的模擬軟件,利用網絡實現隨時隨地的監控冶煉流程。此外,通過精細化平臺的開發還將使各部門、各工段、各工序的協同和管理由粗放型向精細化轉變。

2.4 通過統一的大數據平臺,對現場進行改進

通過大數據平臺的建立,在統一的數據平臺和軟件平臺上集中開發相應的工業應用軟件,并反饋給工業現場進行改進。通過平臺實現數據共享和無線連接,為鐵前管理人員、技術人員搭建便捷的溝通與管理平臺,實時監控鐵前生產的方方面面,保證高爐的長期穩定順行。同時,能夠促進整個鐵前不同工廠與產線之間人員與技術的高度融合,為整體技術經濟指標的改善創造條件。

3.系統實現目標

3.1 統一系統數據

從大數據融合層面,對鐵前MES生產監視系統、煉鐵廠MES系統、LIMS系統、SAP系統、鐵前各生產線的二級系統、鐵前各生產廠三級系統等目前分散的信息系統的數據,進行統一采集、濾波、存儲、管控、分析、挖掘及利用,提升鐵前系統生產、技術與管理的整體數字化、科學化、智能化水平。

3.2 漣鋼鐵前大數據智能互聯平臺

充分利用互聯網、大數據等先進技術,打破地域限制和信息孤島,建立漣鋼鐵前大數據智能互聯平臺,實現對漣鋼內部鐵前生產數據的采集、存儲和統計分析。預留和行業同類型先進煉鐵大數據平臺通訊接口,實現先進操作制度方法的數據流的“引進來”和“走出去”。

3.3 預警標準和管理機制

針對高爐設計、生產、操作特點的多樣化,從傳熱學、煉鐵學、冶金物理化學等機理層面建立合理的預警標準和管理機制,實現漣鋼各高爐的安全、長壽、高效生產。

3.4 大數據資產及數字化

建立和積累漣鋼鐵前大數據資產及數字化技術體系和人才培養機制,提升企業可持續發展能力。

3.5 提高煉鐵水平,降低冶煉成本

最終提高煉鐵水平,提高勞動生產率,降低冶煉成本,實現科學化煉鐵、精細化煉鐵和經濟化煉鐵的目標,提高漣源鋼鐵公司的競爭力。

4.系統功能設計

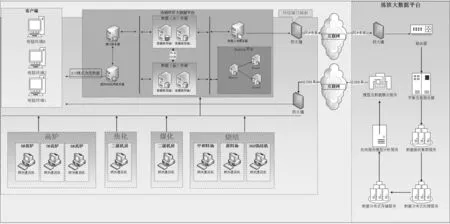

4.1 漣鋼鐵前大數據平臺整體架構圖,見圖1。

圖1 漣鋼鐵前大數據平臺整體架構圖

4.2 整體平臺功能架構

整個平臺從數據采集、濾波、治理、存儲、管控、展現、應用的技術功能鏈路角度,分為四大子平臺:大數據采集存儲平臺;大數據監控子平臺;大數據加工處理分析平臺;Web發布平臺。

4.2.1 大數據采集存儲平臺

該平臺主要是解決數據的采集和存儲,總體包括兩大部分,一部分是數據采集,該部分包括一級PLC數據采集、L2系統數據采集、L3系統數據采集以及第三方關系型數據庫數據采集。

(1)數據采集部分:包括一級PLC數據采集、L2系統數據采集、L3系統數據采集以及第三方關系型數據庫數據采集。

(2)數據存儲部分:根據實際的業務需求將數據進行緩存、暫存以及大數據歸檔存儲。

4.2.2 大數據監控平臺

大數據監控平臺包括實時數據監控和基礎作業數據監控兩方面,實時監控數據是指生產現場具有監控儀表進行實時自動采集的數據,如流量、溫度、壓力、重量、料位、速度、電壓、電流等數據,數據采集周期可以達到秒級的數據。基礎作業數據是指非實時自動采集,但有相對固定的周期作業產生并不斷上傳至相關信息系統的數據,如各種原料及中間產品、產品與各有關作業的檢驗檢測數據等。

4.3.2.1 實時數據監控

實時數據監控畫面,主要是挑選各重點生產環節的監控畫面和數據,匯總到各區域的實時監控數據總覽畫面,如焦化、煤化、燒結、高爐等。

數據輸出模式選擇有以下三種:

(1)畫面模式:適應于對主要生產系統的直觀觀察,包含焦化、燒結、高爐等各作業單元的重要生產工序,不僅能實時顯示當前數據,還支持往前快速遞推檢索功能,在各個實時監控畫面點擊某個具體的設備參數能夠快速查看其歷史趨勢數據。

(2)曲線模式:適應于少量數據的簡單分析,基于監控畫面選擇相關參數的變化曲線,讓平臺操作人員在監控畫面上點擊某參數附近按鈕即可顯示該參數的變化曲線。

(3)EXCEL表格模式:適應于數據的分析與深加工處理,如進一步進行相關、回歸、等方差檢驗等分析。

該項內容原則上要求在現有PLC一級機上,在主要監控畫面上納入了監視范圍的數據點,均應予以長期保存。同時需各單位對現有實時監控數據點進行篩選,找出具有長期監控意義、需要長久保持的數據點,剔除僅有瞬時觀察意義的實時觀察數據。

4.2.3 大數據加工處理分析平臺

針對采集的數據進行工序產線劃分,給用戶提供自定義分析工具、數據檢索工具以及報表分析工具,方便用戶對大數據進行統計分析。加工處理數據是根據特定需要,對相關的實時監控數據與基礎作業數據,進行加工處理后產生的數據,如各種車間級及廠級的生產作業日報報表,各種作業參數的標準差分析、等方差分析、相關及回歸分析等。加工處理數據平臺應具備并實現以下菜單功能:

(1)數據采集周期選擇:全數據、日平均、周平均、月平均、年平均(單選)。

(2)數據采集時段選擇:從某年某月某日至某年某月某日。

(3)工序選擇:原料場、焦化/煤化、燒結、煉鐵(多選)。

(4)產線選擇:如煉鐵中分6、7、8號三座高爐及噴煤等產線。燒結分130、180、280、360四臺燒結機及中和場、原料場等產線(多選)。

(5)數據大類選擇:原料數據、操作數據、產品數據(多選)。

(6)數據小類選擇:如高爐原料數據可分為焦炭檢驗數據、燒結礦檢驗數據、塊礦檢驗數據等進行分類,高爐產品數據可按鐵水數據(重量及成分等)、爐渣、煤氣等進行分類(多選)。

(7)具體數據選擇:如高爐所用焦炭的冷熱強度、高爐鐵水的各種成分等(多選)。

(8)數據加工處理方式選擇(分步進行):

①數據判別:對平臺系統中的所有量化數據可以設定其正常工作范圍或控制標準線,以對數據的有效性與可控性自動進行篩選與甄別,可以自動剔除那些顯著異常的數據,便于管理部門進行監控和及時處理。

②生成報表:按以上選擇要求自動生成各單位現有的各種定期常用報表,如:日報表、月報表、年報表等電子報表,以及具備自編輯功能可按特定需要自行設計并增加特定報表。

③數據分析:按以上選擇要求調用數據后,結合相關的應用軟件對某一時間段的某一數據或大量數據進行分析如標準差分析、正態性檢定、等方差檢驗、相關、回歸等分析,生成相關矩陣、回歸公式、控制圖、散點圖等相應的數據或圖表。

4.2.4 Web發布平臺

為了實現漣鋼整個鐵前大數據的移動互聯和云端診斷,特開發Web發布及云端交互子平臺。該子平臺的通訊鏈路主要采用端口映射的方式,使用本廠的有線網絡,網絡的傳輸質量和速率有保障,可以保證數據的實時同步與上傳。

Web發布平臺主要包括Web前臺和服務端兩個部。服務端提供各種通用數據訪問接口與Web前臺頁面實際業務進行交互,而Web前臺則是根據實際業務需求進行頁面展示和人機交互。

通過大數據平臺的在線業務服務,可以提供更好的實時在線監測服務。在漣鋼內網,不同訪問權限等級的用戶,可以通過登陸電腦網頁,支持在線查看鐵前大數據的曲線、數據查詢、生產報表等。

5.平臺應用效果

平臺實現了焦化、燒結、高爐工序重點參數的在線監控與自動采集,同時自動生成部分報表,總體實現了各工序過程控制參數透明化,為工況的分析、判斷提供了準確數據。崗位規程就像十字路口的紅綠燈,而當前大數據平臺就像攝像機,共同促進各崗位規范操作,才能提升各工序控制能力。

2018年至今,漣鋼公司焦炭、燒結礦質量穩中有升,三座高爐保持長期高效順行,日均產鐵量超過21000噸。當前,鐵前大數據平臺總體實現了數據真實獲取,后續待進一步開發,從而實現數據自動分析及爐況等預測。

通過該大數據管理服務平臺的建設和使用,實現了科學化煉鐵、數字化煉鐵、精細化煉鐵和經濟化煉鐵的目標,提高鐵前整體技術水平,降低冶煉成本。