層層自組裝的碳納米管復合導電棉織物制備

范靜靜, 王鴻博,, 傅佳佳,, 王文聰,

(1. 江南大學 江蘇省功能紡織品工程技術研究中心, 江蘇 無錫 214122;2. 生態紡織教育部重點實驗室(江南大學), 江蘇 無錫 214122)

碳納米管[1]自被發現以來,一直受到廣泛的關注,作為一種新型納米材料,其優異的力學性能,超高的電導率,良好的傳熱性能等成為材料科學研究的熱點[2-3],在儲能材料、超級電容器、催化劑載體、復合材料等方面具有極高的研究價值。然而,碳納米管之間的范德華力比較強,使其在溶液中分散受阻,難以形成均一、穩定的分散液,不利于碳納米管在各領域的推廣和應用[4]。目前,功能化修飾作為一種有效的途徑通過對碳納米管進行修飾可使其滿足使用需求。

層層自組裝技術是一種簡易、多功能的表面修飾技術,通過逐層交替沉積的方法,依靠各層分子間的相互作用力[5-7],使得層與層之間自發締結,形成性能穩定、結構完整、具有某種特定功能的分子體系[8],相互作用力的形式有很多,目前以靜電作用力為主[9-10]。層層自組裝技術具有操作簡單、厚度可控、結構可調等優點,廣泛應用于各個領域。采用碳納米管通過層層自組裝技術制備復合材料的研究有很多:Lee等[11]通過層層自組裝技術制備碳納米管薄膜,可用于超級電容器以及生物傳感器等領域;陳三娟等[12]將功能化碳納米管在聚四氟乙烯基底上層層自組裝功能化碳納米管薄膜,提高了聚四氟乙烯的導電性能。通過層層自組裝技術對織物進行導電等改性的研究也多有報道,He等[13]采用聚苯胺和聚苯乙烯磺酸鈉通過層層自組裝技術制備了錦綸導電織物,而采用層層自組裝技術將功能化碳納米管應用于織物導電性能的改善尚處于研究階段,目前鮮有報道。

本文采用層層自組裝技術,將羧基化碳納米管(MWNTs-COOH)與氨基化碳納米管(MWNTs-NH2)通過靜電作用力結合交替沉積在棉織物表面,制備復合導電棉織物,并在優化工藝條件下研究其表面形貌、導電性能和耐水洗牢度等。

1 試驗部分

1.1 材料與儀器

織物:經退煮漂絲光處理的純棉平紋機織物,其經、緯密分別為520、280根/(10 cm),經緯紗線密度均為14.5 tex,由華紡股份有限公司提供。

試劑:羧基化碳納米管,南京先豐納米材料科技有限公司;氨基化碳納米管,中國科學院成都有機化學有限公司;無水乙醇、氫氧化鈉,分析純,國藥集團化學試劑有限公司;(3-氯-2-羥丙基)三甲基氯化銨,上海阿拉丁生化科技股份有限公司。

儀器:XO-SM50型超聲波微波組合反應系統(南京先歐儀器制造有限公司);SU1510 型掃描電子顯微鏡(SEM,日本日立公司);NICOLET is10型傅里葉紅外變換光譜儀(FT-IR,美國賽默飛世爾科技有限公司);Nano-ZS90型電位分析儀(英國馬爾文儀器有限公司);34401A型數字萬用表(是德科技有限公司);SW-24E 型耐洗色牢度試驗機(溫州大榮紡織儀器有限公司);YG141型織物厚度儀(常州第二紡織機械廠)。

1.2 試驗方法

1.2.1棉織物陽離子化

將棉織物陽離子化,可使其表面帶有一定正電荷,有利于MWNTs-COOH/MWNTs-NH2復合膜在棉織物表面的沉積,因此,試驗時將棉織物浸漬于 3-氯-2-羥丙基三甲基氯化銨(CHPTAC)與氫氧化鈉(NaOH)的混合水溶液中于60 ℃條件下處理60 min,然后采用去離子水洗凈,烘干待用。其中CHPTAC質量濃度為30 g/L,NaOH質量濃度為10 g/L,浴比為1∶20。

1.2.2碳納米管多層膜的層層組裝

將MWNTs-COOH以及MWNTs-NH2粉末分別分散在水中,采用超聲波微波組合反應系統對其超聲分散1 h后得到穩定的分散液。然后將陽離子化后的棉織物浸漬于MWNTs-COOH分散液中一段時間后,取出并用去離子水反復漂洗干凈;再浸漬于MWNTs-NH2分散液中一段時間后,取出并用去離子水反復漂洗干凈,以上過程記為1次組裝循環;重復此循環后 ,將織物取出在恒溫烘箱中于45 ℃干燥60 min,得到組裝循環數為n的復合導電棉織物。

1.3 測試與表征

1.3.1Zeta電位值測試

采用Zeta電位儀分別測試MWNTs-COOH以及MWNTs-NH2分散液在不同pH值條件下的Zeta電位值,每組試驗測試3次,取平均值。

1.3.2電導率測試

采用數字萬用表測試組裝不同層數復合導電棉織物的表面電阻,同時通過計算得到織物的電導率σ。

1.3.3織物厚度測試

采用織物厚度儀對組裝不同層數的復合導電棉織物進行厚度測試。每個試樣測試3次,取平均值。

1.3.4織物表面形貌觀察

采用導線膠將原樣和組裝不同層數的復合導電棉織物固定于銅片上,通過掃描電子顯微鏡觀察組裝前后棉織物表面形貌的變化。

1.3.5化學結構測試

將試樣剪碎與KBr粉末混合研磨后,壓制成片,采用傅里葉紅外變換光譜儀對原樣以及制備的復合導電棉織物的化學結構進行測試,測定波數范圍為4 000~500 cm-1。

1.3.6耐洗牢度測試

為滿足織物的實際應用,制備的復合導電棉織物應具備一定的耐洗性。對組裝不同層數的復合導電棉織物分別皂洗5、10次,測試其導電性能的變化。

2 結果與討論

2.1 碳納米管分散液的穩定性分析

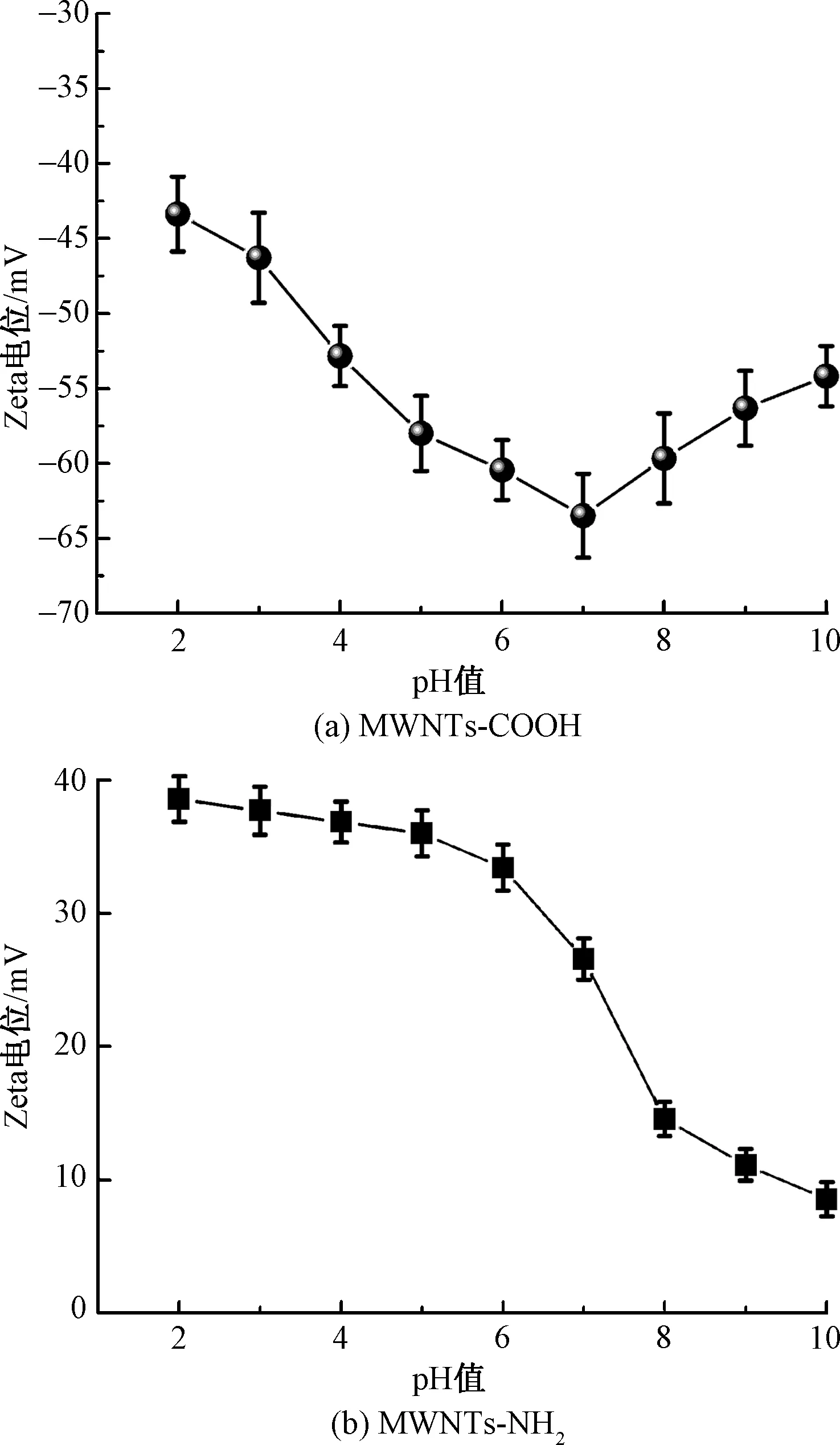

采用Zeta電位儀對MWNTs-COOH和MWNTs-NH2表面電荷進行測試,并對其分散液穩定性進行分析。不同pH值條件下碳納米管分散液的Zeta電位值如圖1所示。

圖1 不同pH值條件下碳納米管分散液的Zeta電位值Fig.1 Zeta potential of carbon nanotube dispersions at different pH values

由圖1(a)可知,在不同pH值條件下,MWNTs-COOH分散液的Zeta電位值雖有所差異,但均低于-40 mV,表明其穩定性良好。由圖1(b)可知:pH值由2增加至10的過程中,MWNTs-NH2分散液的Zeta電位值變化較大;但pH值在2~6范圍時,分散液電位值相對較穩定且均在30 mV以上。

MWNTs-COOH帶負電[13],主要是由于其表面的—COOH在水溶液中形成羧酸根陰離子(—COO-)。帶負電的MWNTs-COOH易于在陽離子化的棉織物表面沉積,同時依靠相互作用力與MWNTs-NH2交替沉積,形成層層自組裝體系。為保證層層自組裝過程順利進行,采用pH計將MWNTs-NH2分散液的pH值調至2。

2.2 工藝條件優化

2.2.1MWNTs-COOH質量濃度的優化

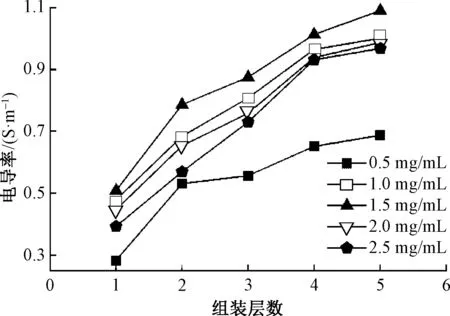

在MWNTs-NH2分散液質量濃度為1 mg/mL,組裝時間為10 min,組裝層數n為1~5,不同MWNTs-COOH質量濃度條件下棉織物電導率的變化如圖2所示。

圖2 不同MWNTs-COOH質量濃度下棉織物的電導率Fig.2 Conductivity of cotton fabric with differentMWNTs-COOH concentration

由圖2可知:當MWNTs-COOH質量濃度較低時,靜電吸附到棉織物表面的MWNTs-COOH量相對較少,因而電導率較小;隨著MWNTs-COOH質量濃度的增加,電導率隨之增加;當MWNTs-COOH質量濃度增加至1.5 mg/mL時,復合導電棉織物電導率最大;繼續增加MWNTs-COOH質量濃度,棉織物的電導率不升反降。可能的原因是,當MWNTs-COOH質量濃度過高時,沉積在棉織物表面的MWNTs-COOH過量,易發生團聚,MWNTs-NH2和MWNTs-COOH之間的弱相互作用力受到阻礙,難以在棉織物表面交替沉積,不利于導電通路的形成,因而電導率呈現下降的趨勢,因此,為保證層層自組裝的順利進行, MWNTs-COOH的質量濃度選為1.5 mg/mL。

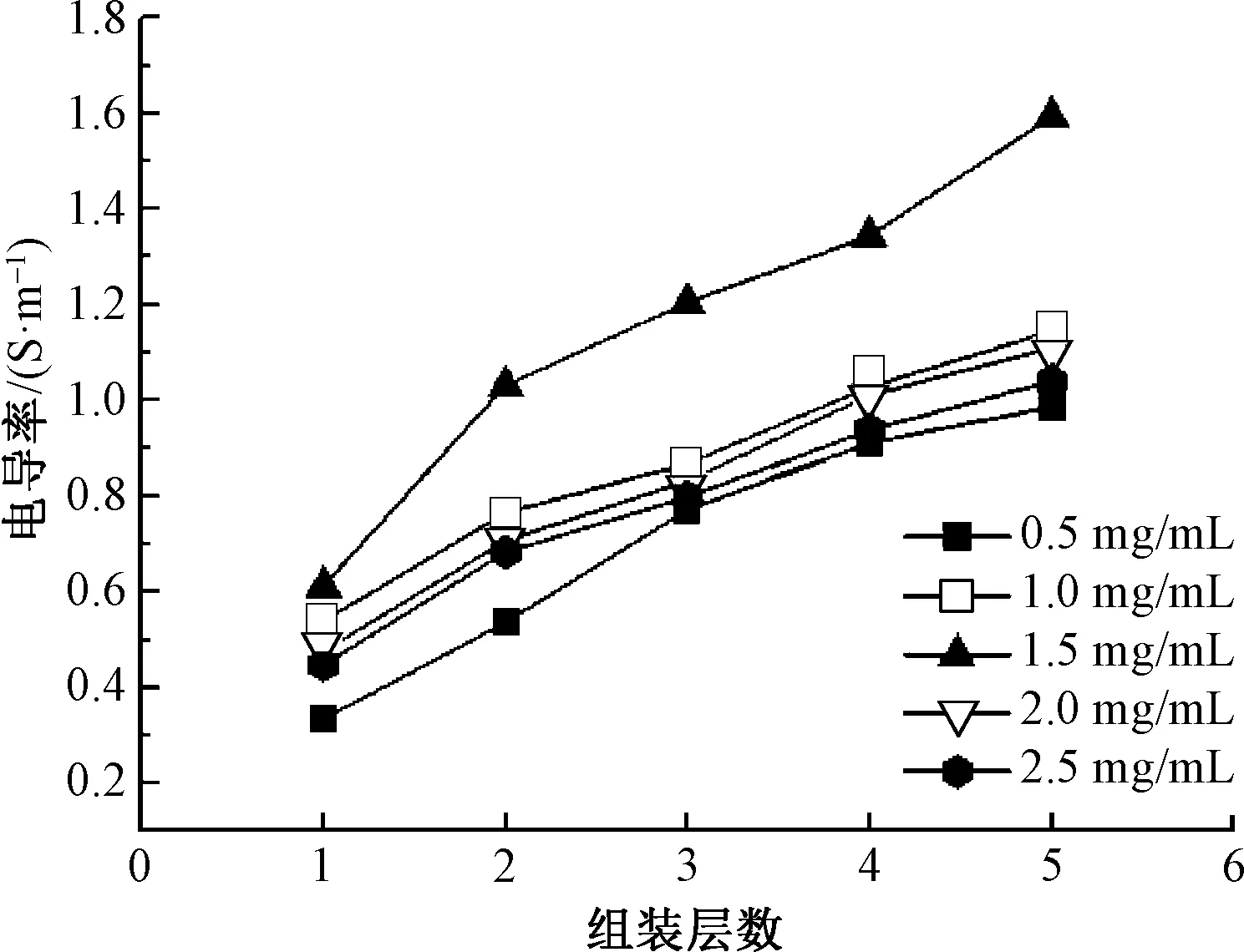

2.2.2MWNTs-NH2質量濃度的優化

在MWNTs-COOH分散液的質量濃度為 1.5 mg/mL,組裝時間為10 min,組裝層數n為1~5,不同MWNTs-NH2質量濃度條件下棉織物電導率的變化如圖3所示。可知,MWNTs-NH2質量濃度過高或過低時,棉織物的電導率值相差無幾,而MWNTs-NH2質量濃度為1.5 mg/mL時,組裝不同層數復合導電棉織物的電導率均達到最大值。由此可推斷,在一定范圍內隨著MWNTs-NH2質量濃度增加,與MWNTs-COOH靜電吸附的MWNTs-NH2隨之增加,當MWNTs-NH2質量濃度達到1.5 mg/mL時,二者靜電吸附趨于飽和,組裝效果較好,進一步增加MWNTs-NH2質量濃度,反而不利于組裝的進行,因此,MWNTs-NH2質量濃度選為1.5 mg/mL。

圖3 不同MWNTs-NH2質量濃度下棉織物的電導率Fig.3 Conductivity of cotton fabric with different MWNTs-NH2 concentration

2.2.3組裝時間的優化

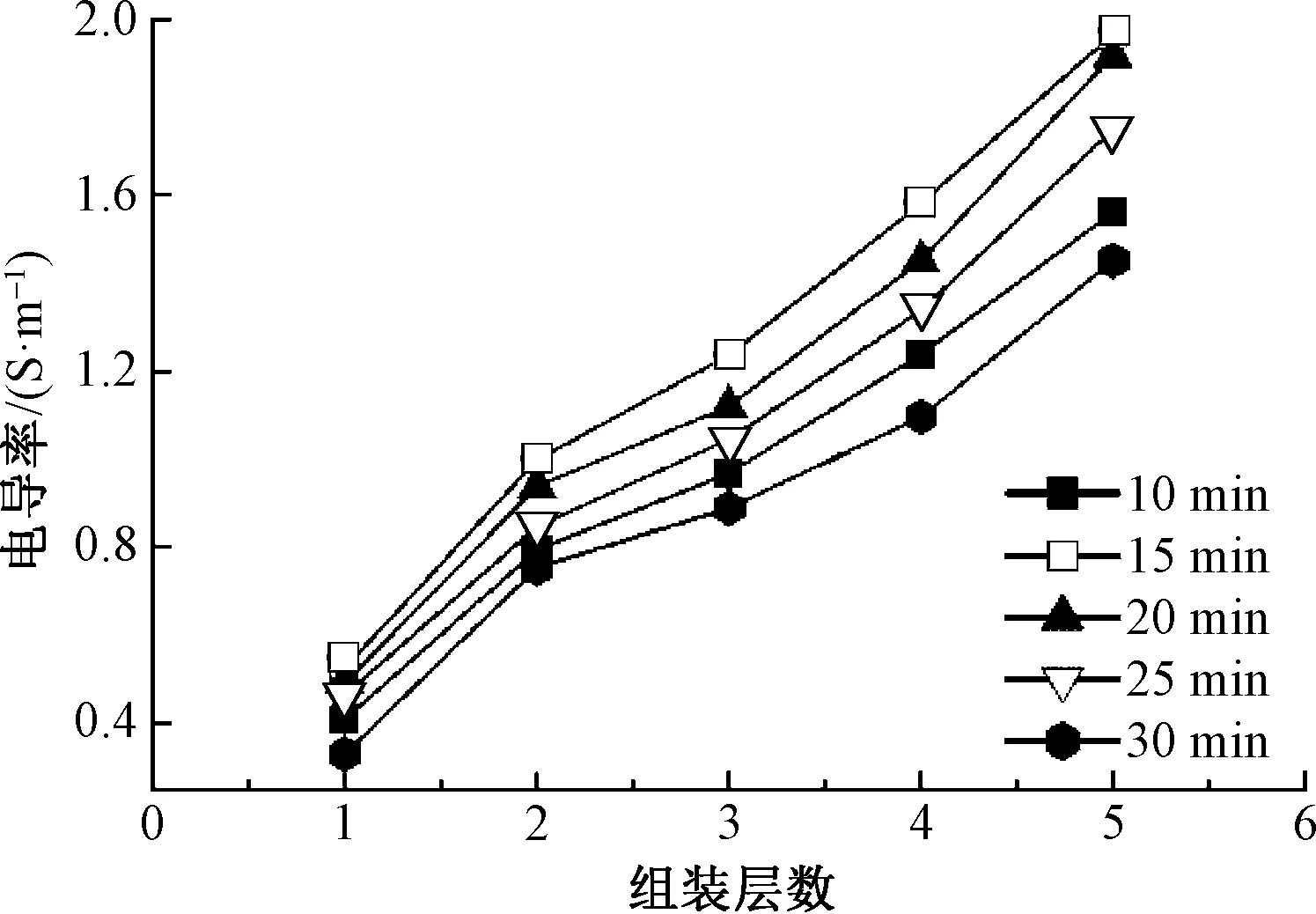

在MWNTs-NH2和MWNTs-COOH質量濃度均為1.5 mg/mL,組裝層數n為1~5,不同組裝時間條件下棉織物電導率的變化如圖4所示。

圖4 不同組裝時間下棉織物的電導率Fig.4 Conductivity of cotton fabric with different assembly time

由圖4可知,隨著組裝時間的增加,棉織物的電導率先增大后減小。當組裝時間較短時,MWNTs-COOH和MWNTs-NH2的沉積量少,導致棉織物的電導率較小。當組裝時間增加至15 min時,MWNTs-COOH以及MWNTs-NH2在棉織物表面的沉積量隨之增加,且電導率達到最大值。進一步增加組裝時間,過量沉積在棉織物表面的碳納米管發生團聚現象,不利于其在棉織物表面的均勻分布,難以形成網絡結構,導致電導率下降,因此,組裝時間選擇15 min較適宜。

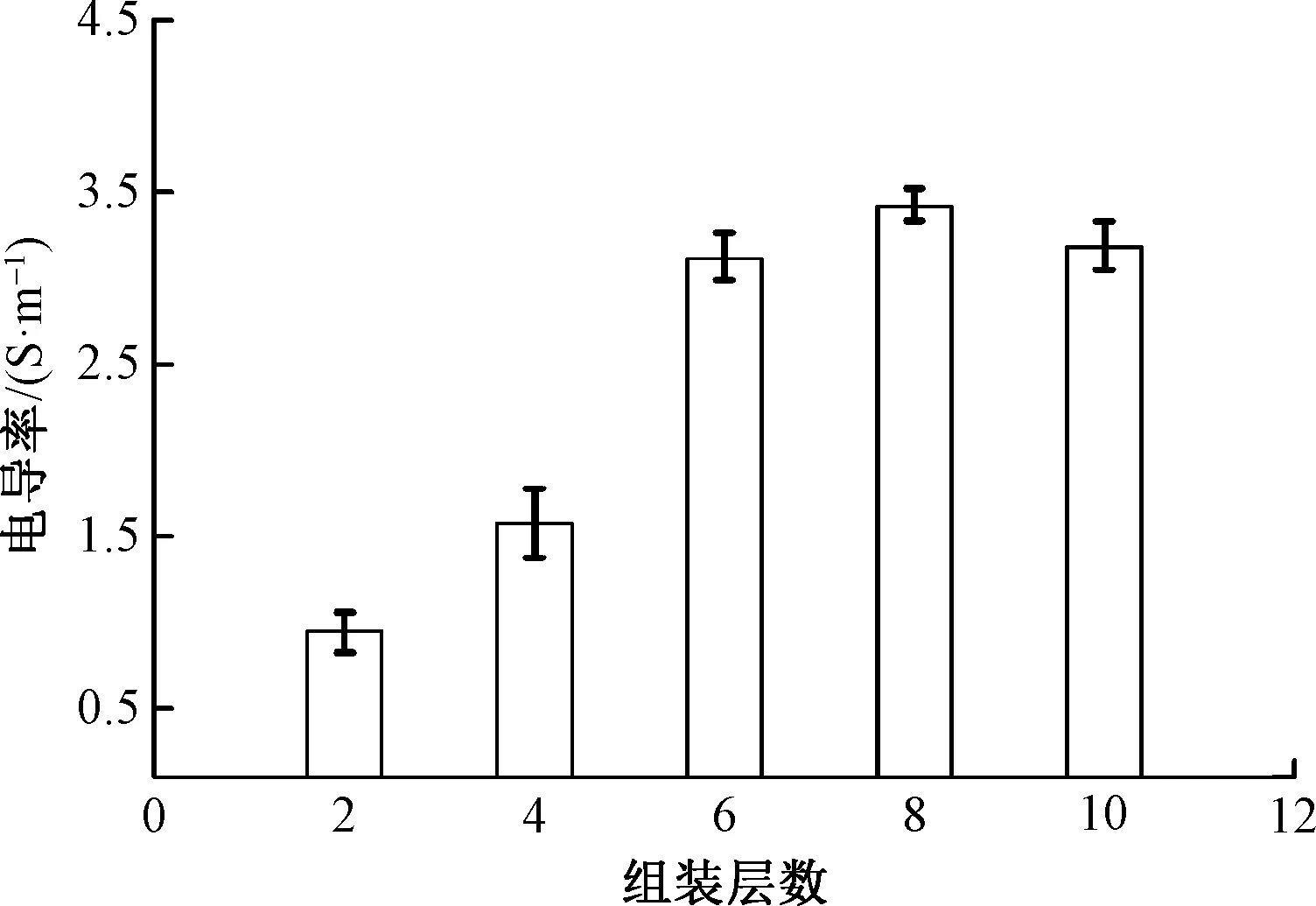

2.2.4組裝層數的優化

在MWNTs-COOH和MWNTs-NH2質量濃度均為1.5 mg/mL,組裝時間為15 min,不同組裝層數條件下棉織物電導率的變化如圖5所示。可知:隨著組裝層數的增加,織物的電導率有所增加;當組裝層數n為8時,織物的電導率達到最大值;繼續增加組裝層數,織物的電導率不升反降。

圖5 不同組裝層數條件下棉織物的電導率Fig.5 Conductivity of cotton fabric with different assembly bilayers

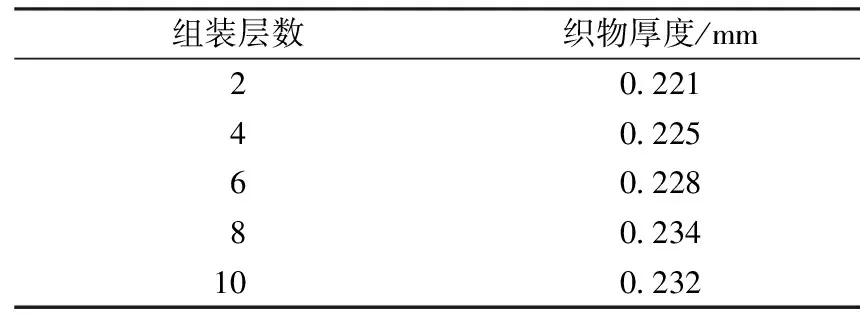

表1示出棉織物厚度隨組裝層數的變化。可以看出, 隨著組裝層數的增加,織物的厚度隨之增加,當組裝層數n增加為8時,棉織物的厚度達到最大值,進一步增加組裝層數至10時,棉織物的厚度不升反降。不難發現,電導率和棉織物厚度的變化規律相同,可以推斷出,當組裝層數過多時,沉積在棉織物表面的MWNTs-COOH/MWNTs-NH2復合膜過量,碳納米管發生團聚甚至是脫落,使得功能化碳納米管在棉織物表面沉積的難度增加,因此,組裝層數n選為8。

表1 不同組裝層數條件下棉織物的厚度Tab.1 Thickness of cotton fabric with differentassembly bilayers

2.3 表面形貌分析

圖6示出原棉織物以及組裝不同層數的復合導電棉織物的掃描電鏡照片。可以看出:未經處理的棉纖維表面光滑平整,而沉積不同層數復合膜的棉纖維表面粗糙度均有所增加;當組裝層數為 2時,可觀察到一層薄薄的分布均勻的膜覆蓋在棉纖維表面;隨著組裝層數增加,復合膜的厚度隨之增加,棉纖維表面的粗糙度也進一步增加;當組裝層數增加至6時,除纖維本身被復合膜所覆蓋,纖維與纖維之間的間隙均被復合膜所填充;繼續組裝可發現碳納米管沉積的形式不再單一,除以膜的形式存在,部分因團聚而呈現零星顆粒狀,顆粒狀碳納米管沉積在棉纖維表面,不利于棉織物的導電。

圖6 原樣以及不同組裝層數的復合導電棉織物SEM照片(×5 000)Fig.6 SEM images of original sample and composite conductive cotton fabric with different assembly bilayers(×5 000).(a) Original cotton fabric;(b)2 bilayers;(c)4 bilayers;(d)6 bilayers;(e)8 bilayers;(f)10 bilayers

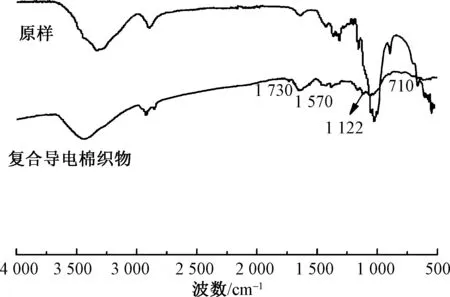

2.4 化學結構分析

圖7 原樣以及復合導電棉織物紅外光譜圖Fig.7 Infrared spectra of original sample and composite conductive cotton fabric

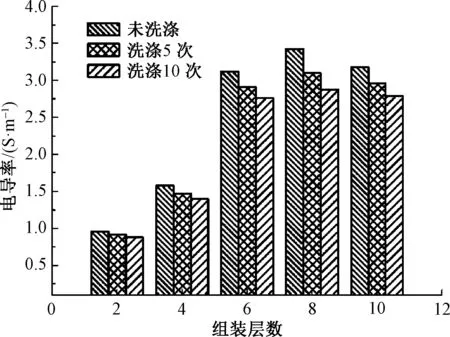

2.5 復合導電棉織物耐洗性分析

為測試復合導電棉織物的耐洗性,組裝不同層數的復合導電棉織物分別皂洗5和10次后其導電性能結果如圖8所示。可以看出:隨著洗滌次數的增加,組裝不同層數的復合導電棉織物的電導率均呈現下降的趨勢,但降低幅度在可控范圍內;組裝層數為8時,復合導電棉織物經10次洗滌后電導率由3.42 S/m降為2.88 S/m,導電性僅下降15.8%,說明在棉織物表面組裝MWNTs-COOH/MWNTs-NH2膜的耐洗性良好。

圖8 不同組裝層數的復合導電棉織物洗滌5和10次的導電效果Fig.8 Conductive effects of composite conductive cotton fabric with different assembly bilayers after 5 and 10 times of washing

3 結 論

1)采用層層自組裝技術對棉織物進行改性,成功制備了碳納米管復合導電棉織物。掃描電鏡和紅外光譜測試表明,羧基化碳納米管和氨基化碳納米管成功組裝在棉織物的表面。

2)通過實驗得到層層自組裝制備碳納米管復合導電棉織物的優化工藝條件:羧基化碳納米管和氨基化碳納米管質量濃度為1.5 mg/mL,組裝時間為15 min,組裝層數為8。在此條件下,導電棉織物電導率為3.42 S/m。

3)當復合導電棉織物組裝層數為8時,洗滌 10次后棉織物導電性僅下降15.8%,耐久性良好。