壓縮機吸氣消聲器的聲學(xué)和阻力特性研究

韓寶坤,王 鵬,魏 國,紀 瑤

(山東科技大學(xué) 機械電子工程學(xué)院,山東 青島266590)

往復(fù)式壓縮機是諸如冰箱、空調(diào)等家電設(shè)備的重要組成部分,壓縮機的性能決定著這些家電設(shè)備的效率。制冷壓縮機的噪聲問題,也是衡量其綜合性能的一個重要指標。壓縮機的進氣噪聲是由氣流在進氣管內(nèi)的壓力脈動導(dǎo)致的[1]。進氣噪聲的基頻與進氣管里的氣體脈動頻率相同,與壓縮機的轉(zhuǎn)速有關(guān)。通常在往復(fù)式壓縮機的進氣端設(shè)置吸氣消聲器來減弱噪聲,當前,在往復(fù)式壓縮機進氣端設(shè)置吸氣消聲器的主要結(jié)構(gòu)包括殼體、擋板、導(dǎo)流管。利用管道截面變化,使沿管道傳播的某些頻率的聲波不能通過消聲器;共振腔引起聲阻抗改變,反射或消耗聲能,或利用聲程差,使聲波相位相差180度來抵消消聲器內(nèi)的噪聲[2]。低頻消聲效果良好,中高頻噪聲消聲效果較差,并且消聲頻帶有限。

針對上述問題,設(shè)計出一種多腔室組合的吸氣消聲器,基于有限元法,對新設(shè)計的壓縮機吸氣消聲器在聲學(xué)仿真軟件中進行聲學(xué)性能仿真,對比分析兩種消聲器傳遞損失曲線;并利用Fluent 仿真消聲器的流體性能。最后通過實驗驗證,新設(shè)計的多腔室組合的消聲器在整機噪聲測試中有更好的降噪效果,這為消聲器的設(shè)計提供依據(jù)和理論基礎(chǔ)。

1 消聲器的數(shù)學(xué)模型

1.1 消聲器的設(shè)計

在往復(fù)式壓縮機吸氣端設(shè)置的吸氣消聲器內(nèi)部結(jié)構(gòu)如圖1 所示,消聲器的合成材料為聚對苯二甲酸丁二醇酯。進氣口、內(nèi)部導(dǎo)流管、出氣口的直徑d=7 mm,消聲器的寬度為22 mm,高度為L2=40 mm,長度方向為不規(guī)則形狀,La1和Lb2分別是橫向擋板和縱向擋板中心距出氣口和底面的位置參數(shù),其中:La1=La/L1,Lb2=Lb/L2,La和Lb為消聲器擋板距離側(cè)邊的位置。

圖1 消聲器的內(nèi)部結(jié)構(gòu)圖

由圖1 可以看出吸氣消聲器的內(nèi)部結(jié)構(gòu),吸氣消聲器主要由殼體、橫向擋板、縱向擋板、插入管、導(dǎo)流管、吸氣口、出氣口等幾部分組成,消聲器分為四個腔室,腔室之間通過插入管或者連接孔彼此連通。

對于上述新設(shè)計的消聲器在Pro/E中建模,分別對消聲器上殼體、插入管、下殼體和由橫向擋板和縱向擋板組成的插入結(jié)構(gòu)建模,裝配組成消聲器。

1.2 消聲器的聲學(xué)有限元模型

基于一維平面波理論,對消聲器的分析存在著一定的局限性。消聲器內(nèi)部結(jié)構(gòu)復(fù)雜,有限元法能夠建立消聲器內(nèi)部聲場的的有限元模型,較準確的模擬消聲器內(nèi)部的復(fù)雜聲場。

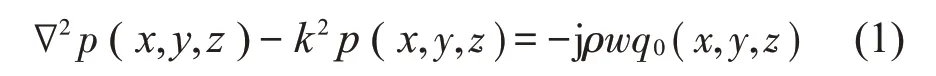

消聲器內(nèi)部制冷劑聲傳播的頻域形式[3]為

將式(1)積分得到

根據(jù)高斯理論中的積分轉(zhuǎn)化關(guān)系,將式(2)轉(zhuǎn)化成以下關(guān)系

將式(3)進行有限元網(wǎng)格離散,得到數(shù)值形式的方程組

式中:Ka(kg)為質(zhì)量矩陣;Ca(m3/(Pa ?s))為導(dǎo)納矩陣;Ma(m2/N)為可壓縮性矩陣;pi(Pa)為求解的網(wǎng)格節(jié)點聲壓;Qi(W)為輸入的聲源向量;Vni(m/s)為輸入的聲質(zhì)量的速度向量;Pi(Pa)為輸入的聲壓向量;Fai(N)為激勵矩陣。

2 消聲器的聲學(xué)特性仿真結(jié)果與分析

消聲器的傳遞損失定義為入射聲功率與透射聲功率之比的對數(shù),采用傳遞損失評價消聲器的聲學(xué)性能[4]。

消聲器的傳遞損失計算公式為

式中:Win(w)為入射聲功率;Wout(W)為透射聲功率;pin(Pa)為入射聲壓;pout(Pa)為透射聲壓;Ain(m)為進氣口截面面積;Aout(m)為出氣口截面面積。

在Pro/E 軟件中進行實體化建模,提取聲腔,然后導(dǎo)入ANSYS ICEM CFD中劃分網(wǎng)格,網(wǎng)格類型是四面體網(wǎng)格,腔室之間的連接孔網(wǎng)格作加密處理,網(wǎng)格如圖2所示。

圖2 新設(shè)計消聲器的網(wǎng)格圖

在導(dǎo)入到聲學(xué)仿真軟件進行聲學(xué)仿真之前,需要做出一些假設(shè)[5]:

(1)消聲器中的介質(zhì)為無黏性流體,聲波在這種介質(zhì)中傳播無能量損耗,忽略壁面與外界的傳熱,傳播的是小振幅壓力波。

(2)制冷劑在無擾動時初速度為零,靜態(tài)密度和壓強為常量。

(3)聲波的傳播為絕熱過程,各聲學(xué)參數(shù)為一階微量。

用AML(Auto-Matched Layer)[6]方法仿真計算初始和新設(shè)計的消聲器的傳遞損失。在聲學(xué)軟仿真軟件中將網(wǎng)格設(shè)置成聲學(xué)網(wǎng)格,定義流體材料和流體屬性,查看保證計算精度的最小計算頻率,其為7 290 Hz,在出口處定義無反射邊界條件,入口處定義聲功率為1 W,用AML計算消聲器的傳遞損失比較曲線如圖3所示。

圖3 消聲器的傳遞損失比較圖

根據(jù)圖3可以看出在低、中頻段,即在400 Hz~1 500 Hz 頻段,新設(shè)計的消聲器的傳遞損失低于初始消聲器,這是因為在初始消聲器中,兩個腔體都為共振腔,針對低頻設(shè)計。初始消聲器傳遞損失的峰值在1 100 Hz 附近,新設(shè)計消聲器的傳遞損失峰值在1 850 Hz 附近。在1 500 Hz~4 100 Hz 頻段以及4 150 Hz~5 000 Hz頻段,新設(shè)計的消聲器傳遞損失值明顯優(yōu)于初始消聲器,且頻帶較寬,無明顯的低谷,消聲器分為四個腔體,腔體之間通過連接孔和導(dǎo)流管彼此連通,不同腔體針對不同頻率的聲波起到消聲作用,因此在中高頻段傳遞損失較高。

3 消聲器的阻力特性仿真結(jié)果與分析

流體阻力會影響冰箱壓縮機的吸氣效率,當吸氣效率降低時會影響壓縮機的工作性能。因此新設(shè)計的消聲器在提高聲學(xué)性能的同時,應(yīng)避免壓力損失過大,避免較大的渦流。腔體結(jié)構(gòu)對流體阻力的大小用壓力損失來評價,它是評價消聲器特性的重要指標[7]。

流經(jīng)消聲器的制冷介質(zhì)為R600a,密度為ρ=1.63 kg/m3,聲速c=218.5 m/s,將消聲器內(nèi)部的流動視為不可壓縮流體的流動,忽略制冷介質(zhì)與外界和壁面的傳熱作用。控制方程的求解采用simplec 算法,采用k-ε湍流模型來進行數(shù)值模擬。進氣口邊界條件設(shè)置成速度邊界條件,出氣口邊界條件設(shè)置成壓力邊界條件,壁面邊界條件設(shè)置成絕熱無滑移壁面[8]。

在Fluent中得到的壓力分布云圖如圖4所示。

圖4 初始和新設(shè)計消聲器的壓力分布云圖

在圖4 所示的消聲器的壓力云圖中,初始消聲器第一腔室中壓力較高,新設(shè)計后的消聲器第二個腔室中壓力較高,因為氣流經(jīng)導(dǎo)流管直接進入第二腔室,新設(shè)計后的吸氣聲器有四個腔室,共振腔壓力小于擴張腔的壓力。在Fluent中計算消聲器的壓力損失,初始設(shè)計的消聲器的壓力損失是15.8 Pa,新設(shè)計后的消聲器的壓力損失是17.1 Pa。改進后壓力損失變化1.3 Pa。改變內(nèi)腔結(jié)構(gòu)對吸氣消聲器的壓力損失影響較小。

4 實驗對比

選取某一型號性能穩(wěn)定的4臺壓縮機進行整機測試,按照國標測試的要求:吸氣壓力為0.028±0.01 MPa、排氣壓力為0.586±0.05 MPa、吸氣溫度為32°C,維持環(huán)境溫度在20±5°C[9]。測試設(shè)備包括24通道數(shù)據(jù)采集器、PCB數(shù)據(jù)線、10個麥克風(fēng)傳聲器、數(shù)據(jù)分析計算機、朗德ArtemiS Suite6.0數(shù)據(jù)分析軟件。在測量噪聲之前,需要對傳聲器進行聲壓級校準以及背景噪聲測試,校準時使用1 000 Hz、94 dB標準校準器,對10 個通道的麥克風(fēng)依次校準兩次,校準結(jié)果誤差應(yīng)小于0.5 dB;關(guān)閉測試儀器,不改變半消聲室的室內(nèi)環(huán)境,進行背景噪聲測試,測試完成后統(tǒng)計聲壓級數(shù)據(jù),背景噪聲的頻帶聲壓級或A 聲壓級相比每個測試點的頻帶聲壓級或A聲壓級應(yīng)低于10 dB,若高于10 dB則需要進行修正。現(xiàn)場噪聲測試實驗如圖5所示。

圖5 半消聲室內(nèi)十點法噪聲測試實驗

4 臺壓縮機分為兩組。對裝有不同消聲器的壓縮機采用十點法測整機噪聲,2組壓縮機檢測多次,檢測數(shù)據(jù)取平均值。縮機轉(zhuǎn)速一定,檢測數(shù)據(jù)進行1/3倍頻程頻譜分析,如圖6所示。

圖6 壓縮機整機噪聲頻譜

在400 Hz~1 500 Hz 頻率段,設(shè)計消聲器的平均A聲壓級上升,在1 000 Hz處差值最大,其它頻段平均A 聲級降低,驗證了仿真結(jié)果的準確性。新設(shè)計吸氣消聲器整機噪聲降低2.5 dB。

5 結(jié)語

為了拓寬消聲器的頻帶,提高高頻段的消聲量,設(shè)計出一種多腔室組合的消聲器。分別研究消聲器的聲學(xué)性能和阻力特性,通過仿真結(jié)果和實驗數(shù)據(jù)的對比得到以下結(jié)論。

(1)聲學(xué)仿真結(jié)果顯示,新設(shè)計的消聲器整體消聲頻帶變寬,腔室增加,能夠增加消聲量,整機噪聲頻譜有效驗證了新設(shè)計消聲器聲學(xué)性能的提高。由于傳遞損失是在理想環(huán)境條件下計算的,忽略流速、密度和溫度的影響,且壓縮機內(nèi)部噪聲源較多,傳播路徑復(fù)雜,仿真結(jié)果與實驗有一定誤差。

(2)流體特性仿真結(jié)果顯示,隨著腔室的增多,消聲器的壓力損失增加。腔室結(jié)構(gòu)越復(fù)雜,壓力損失越大。因此設(shè)計消聲器時,應(yīng)利用擋板,合理布置腔室,保證內(nèi)部管路順暢,降低消聲器的壓力損失。