兩擋純電動汽車傳動系統參數優化和試驗對比

盛繼新 張邦基 朱 波 王 明 金秋談

1.湖南大學汽車車身先進設計制造國家重點實驗室,長沙,4100822.合肥工業大學新能源汽車研究院,合肥,230009

0 引言

為提高整車動力性,降低驅動電機和動力電池需求,純電動汽車傳動系統的發展趨于多擋化[1-2]。國內外關于電動汽車多擋化方向都有相關的研究,北京理工大學針對北京奧運電動客車開發了三擋機械式自動變速器(AMT),整車經濟性能提高了9%[3];文獻[4]開發了純電動汽車兩擋雙離合變速器(DTC),電機平均工作效率提升了3.63%。多擋變速器通過擋位控制可使整車運行在電機高效工作區間,提高整車動力性和經濟性[5-6]。

純電動汽車效率優化的關鍵在于傳動系統,即實現動力電池組、電機和變速器擋位的匹配優化[7]。目前,研究純電動汽車傳動系統參數優化的方法主要有遺傳算法和動態規劃算法。文獻[8]運用遺傳算法對汽車傳動系統參數進行優化設計,但考慮工況過于單一;文獻[9]運用多目標遺傳算法對電池單體數量和單體容量進行匹配設計,但僅限于電池匹配;文獻[10]運用全局優化遺傳算法匹配混合動力汽車電機和發動機參數,但未涉及多擋變速器的影響;文獻[11]運用全局動態規劃算法對兩擋I-AMT齒輪速比進行優化,但該算法容易陷入局部最優。

針對上述問題,本文以兩擋DCT純電動汽車為設計原型,采用兩擋AMT傳動系統方案,采用多目標遺傳算法匹配優化電機參數,采用全局優化遺傳算法優化整車傳動速比,并與匹配車型和試驗車型進行對比驗證。

1 傳動系統參數匹配和整車建模

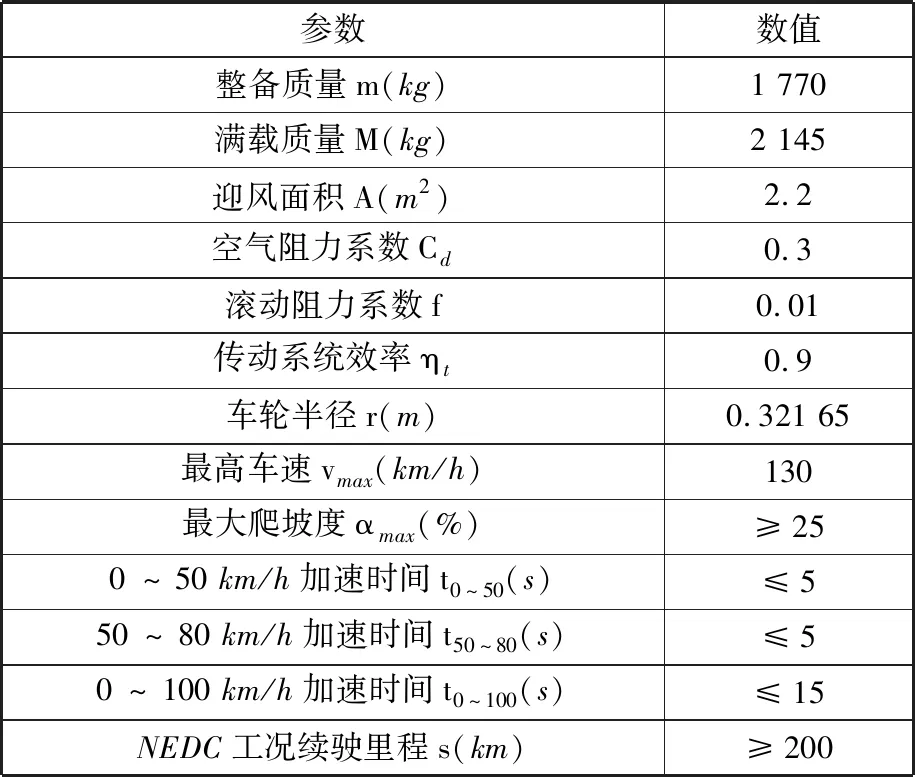

以某純電動汽車兩擋DCT傳動系統為基礎,匹配純電動汽車的兩擋AMT傳動系統,整車參數和設計指標見表1。傳動系統參數匹配針對動力系統的主要環節進行,包括電池、電機和變速器傳動比[12-13]。

表1 整車參數及設計指標

1.1 傳動系統參數匹配

動力電池是影響整車續駛里程的決定因素,單一NEDC工況電池耗電量的表達式為

(1)

式中,Ebat為單個NEDC工況耗電量,kW·h;v為車速,km/h;ηc為逆變器效率,取0.95;ηb為電池組的放電效率,取0.94;g為重力加速度,m/s2;δ為整車旋轉質量換算系數。

達到整車續駛里程要求時電池總容量為

(2)

式中,E為滿足單次充電續駛里程所需的電池總容量,kW·h;S為單次充電整車續駛里程,km;η為電池放電深度,取0.85。

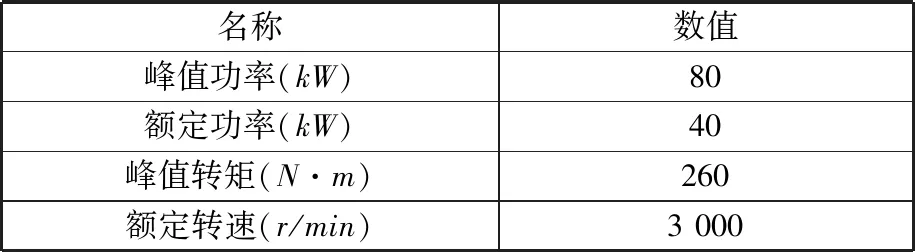

電動汽車驅動電機要求在加速或爬坡時提供大扭矩,高速行駛時提供大功率[14],電機匹配參數包括峰值功率、額定功率和峰值扭矩。

電機峰值功率表征汽車行駛的后備功率,峰值功率

Pp≥max(Pvmax,Ptmax,Pαmax)

(3)

式中,Pvmax為滿足最高車速時所需功率;Ptmax為滿足加速時間所需功率;Pαmax為滿足最大爬坡度時所需功率。

根據我國高速工況的設計要求,電機額定功率須滿足車速為120 km/h勻速巡航要求,電機峰值扭矩應滿足整車爬坡性能要求。

傳動速比匹配的關鍵在于計算其可行域。最大傳動比igmax須滿足最大爬坡度要求和道路附著條件約束:

iα≤igmax≤ia

(4)

式中,iα為滿足最大爬坡度時的傳動比;ia為滿足附著條件時的傳動比。

最小傳動比igmin需同時滿足最高車速要求和最高車速行駛時電機處于恒功率區的約束:

ipmax≤igmin≤ivmax

(5)

式中,ipmax為滿足最高車速行駛時,驅動電機處于恒功率區對應的傳動比;ivmax為滿足最高車速時對應的傳動比。

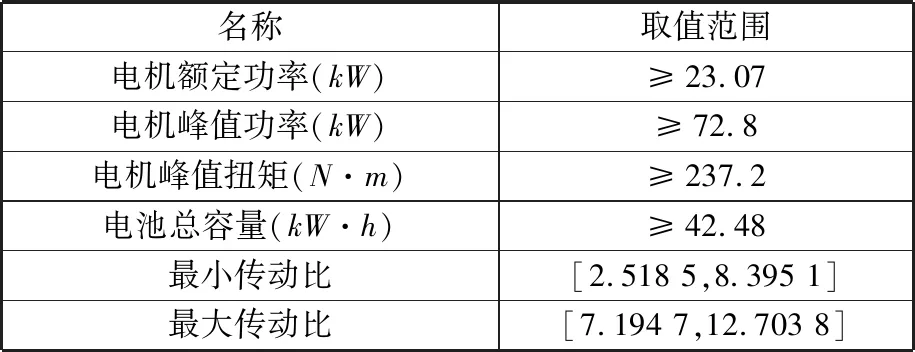

經計算,傳動系統參數取值范圍見表2。

表2 匹配參數指標

1.2 傳動系統參數選取

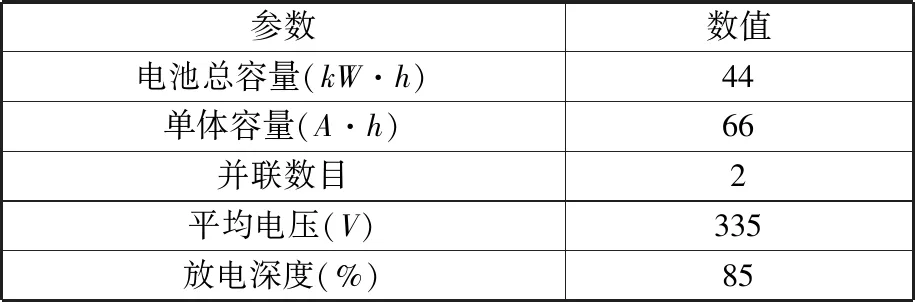

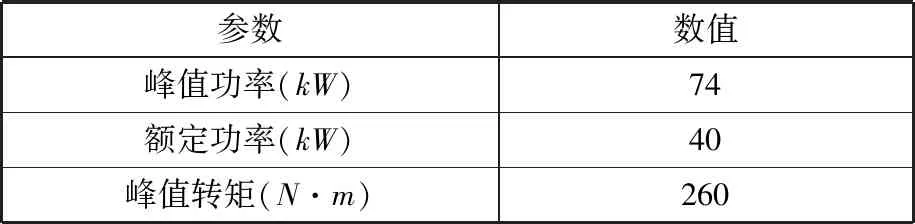

根據表2匹配結果,選取電池參數、電機參數和變速器傳動速比參數見表3、表4和表5。

表3 電池參數選取

表4 電機參數初選

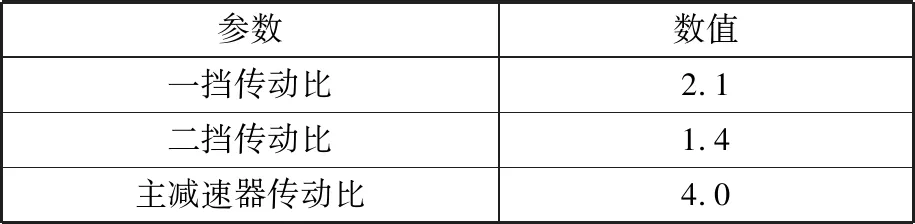

表5 變速器傳動速比初選

1.3 整車建模

電動汽車參數選取直接影響整車性能的參數,為確定整車參數,搭建了整車模型。整車模型包括電池模型、電機模型、變速器模型及整車控制模型,圖1為純電動汽車兩擋AMT傳動系統簡圖。

1.電機 2.一擋齒輪 3.二擋齒輪 4.輸入軸 5.輸出軸 6.同步器 7.主減速器和差速器圖1 兩擋純電動汽車傳動系統Fig.1 The two-block transmission system of PEV

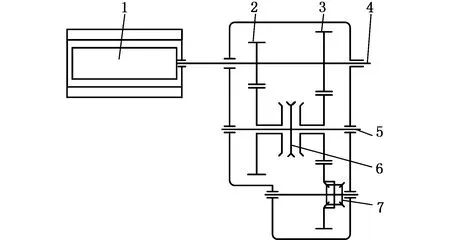

電池模塊采用內阻模型,建立開路電壓V和內阻R與電池荷電狀態(SOC)及溫度的關系,即

V=Vcell(t,SSOC)B

(6)

R=Rcell(t,SSOC)B

(7)

式中,B為電池串聯數量;t為電池溫度;SSOC為電池SOC;Vcell(t,SSOC)為電池單體開路電壓,是電池溫度與SOC的函數(圖2);Rcell(t,SSOC)為電池單體內阻,是電池溫度與SOC的函數(圖2)。

圖2 電池開路電壓函數曲線與內阻函數曲線Fig.2 The battery open circuit voltage function curveand the internal resistance function curve

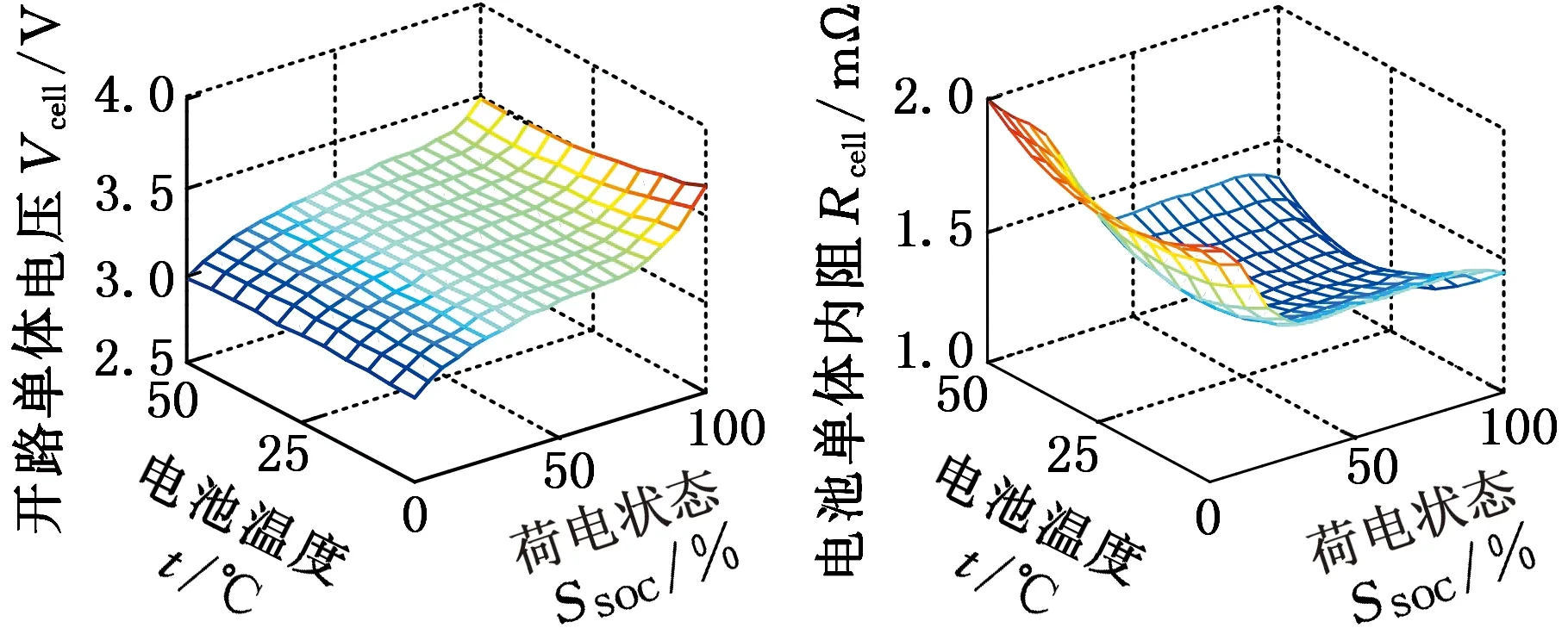

圖3 電機驅動效率Fig.3 The chart of motor operating efficiency

電池能量經逆變器傳到電機,電機驅動效率見圖3,電機輸出轉矩

(8)

Pm=Tmnm

(9)

式中,nm為電機轉速;ηm為電機效率;PB為電池功率;Pm為電機功率。

電機轉矩傳遞到變速器,動力傳遞方程表示為

(10)

式中,Jm、Jt分別為電機轉動慣量和變速器等效轉動慣量;it為變速器傳動比;θ為輸出軸轉角;dt為變速器等效轉動阻尼;Tf為車輛行駛阻力矩。

變速器輸出轉矩經主減速器和差速器及半軸傳遞到車輪,整車行駛阻力矩

(11)

式中,ig為傳動系統總傳動比;α為爬坡度。

2 基于遺傳算法的傳動系統參數優化

2.1 遺傳算法優化理論

電機和傳動參數匹配優化問題的表達式為

(12)

式中,J為n個可優化的指標;J1、J2、…、Jn為優化目標;ig為優化變量向量;S為最優性能指標決定的可行域。

遺傳算法是一種基于進化理論的搜索算法[15],該算法能夠精確實現全局最優解,避免優化目標陷入局部最優,遺傳算法可表示為

G=(C,J,P0,M,Φ,Γ,Θ,Τ)

(13)

式中,C為個體編碼的方法;P0、M分別為種群初始值和種群大小;Φ、Γ、Θ分別為選擇算子、交叉算子和變異算子;Τ為終止條件。

2.2 電機參數優化

電機峰值功率和峰值扭矩決定了整車動力性。將電機峰值功率和峰值轉矩分3組,見表6。

表6 電機選型分組

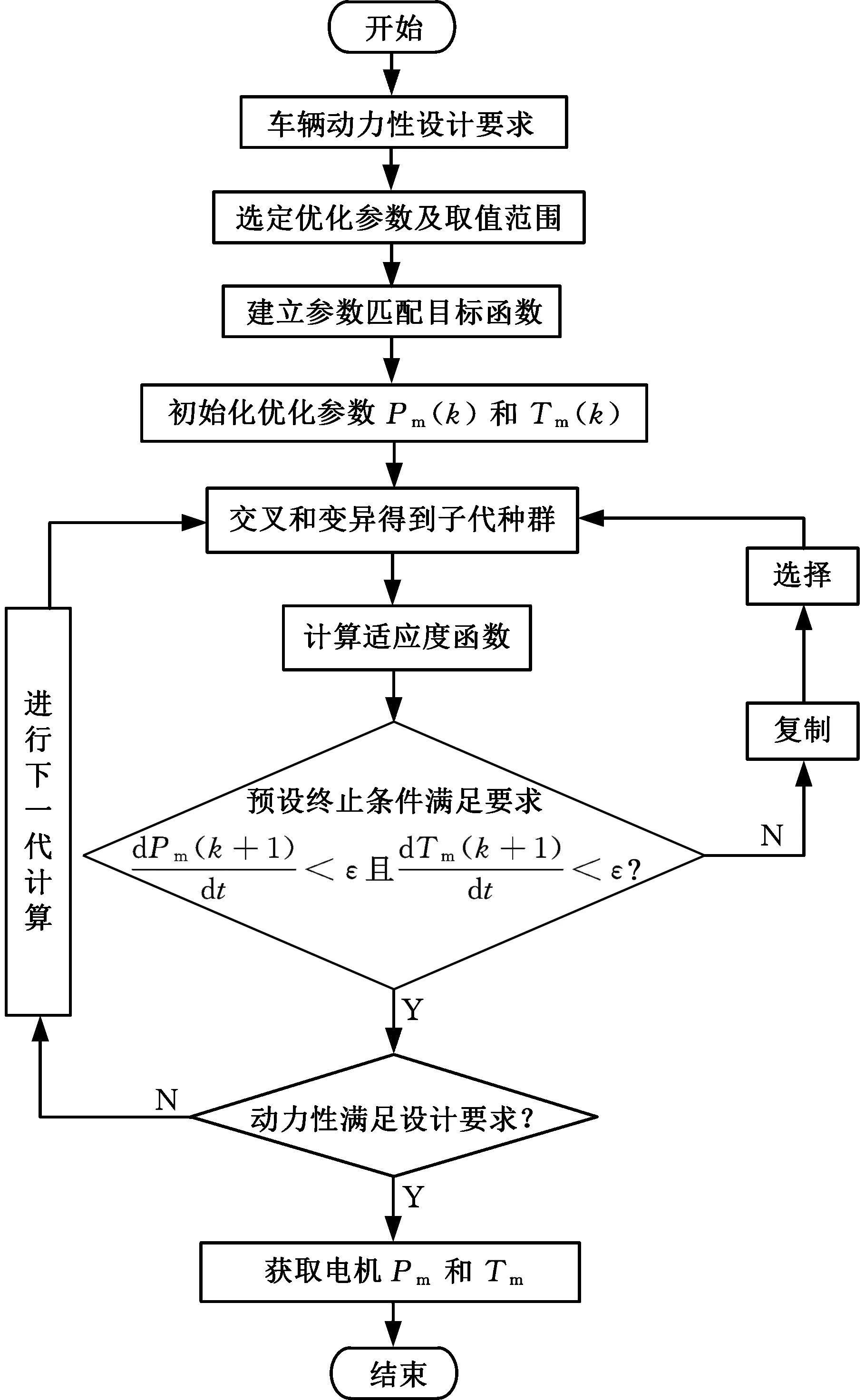

以電機峰值功率和峰值轉矩為綜合設計目標,以整車動力性指標為約束條件,運用多目標遺傳算法優化電機參數。圖4為多目標遺傳算法優化策略流程圖。首先,隨機產生滿足要求的N個個體初始種群Pm(0)和Tm(0),得到子代種群;其次,計算適應度目標函數,判定終止條件要求,完成復制、選擇、交叉、變異;最后,判定動力性限定條件,迭代更新,若均滿足要求,停止迭代,獲取電機參數。

圖4 多目標遺傳算法優化策略Fig.4 Multi-objective GA optimization strategy

根據設計指標要求,確定優化目標函數為

(14)

整車動力性的約束如下:

(15)

式中,Ft為驅動力,N;Ff為滾動阻力,N;Fw為空氣阻力,N;i0為主減速器傳動比;ix(x=1,2)為擋位傳動比。

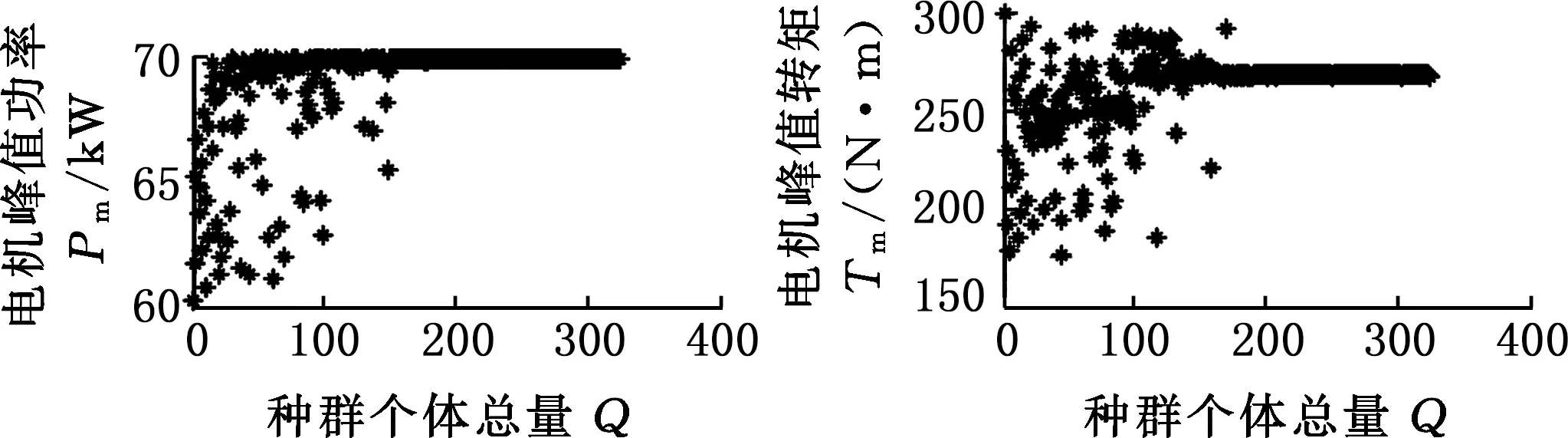

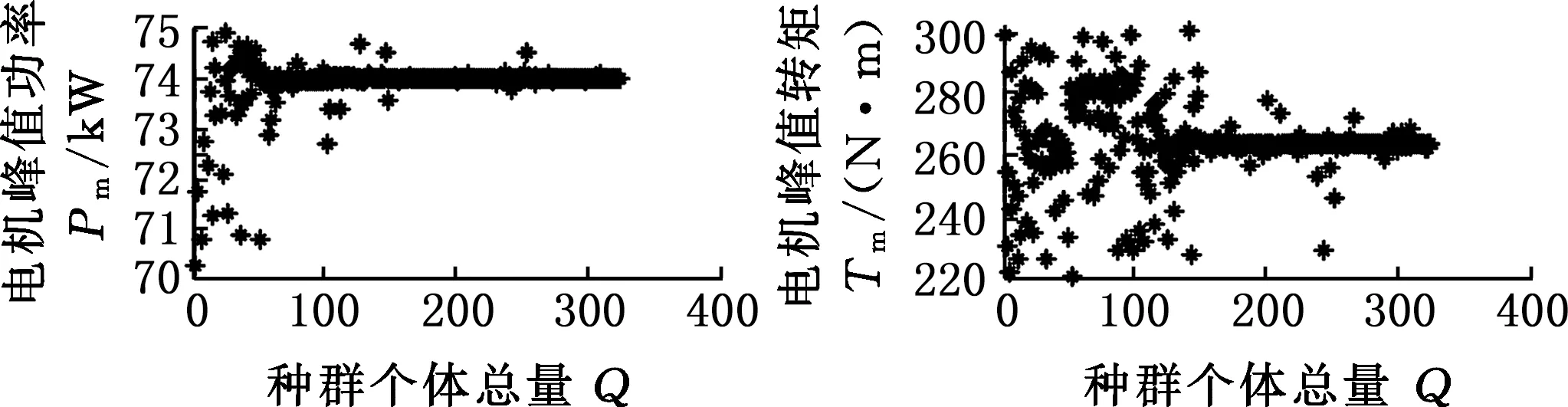

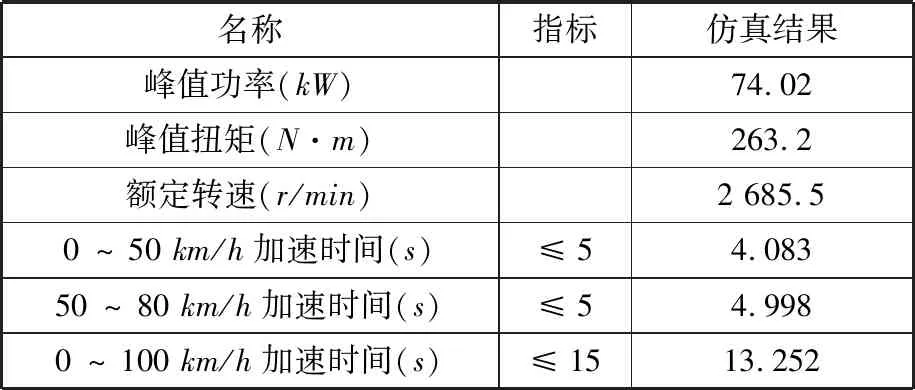

圖5所示為三組電機特征。第一組電機的峰值功率和峰值轉矩相應的動力性能結果見表7。表7結果表明,50~80 km/h加速時間無法滿足要求,整車動力性不足。電機峰值功率確定后,不是峰值轉矩越大,整車動力性越強,因為電機峰值轉矩越大,額定轉速越小,電機進入恒功率區的時間加快,電機扭矩下降的時間提前,整車動力性反而略有下降。第二組電機峰值功率和峰值轉矩相應動力性能結果見表8。表8結果表明,為滿足動力性設計指標,若匹配電機峰值功率為74.02 kW,對應電機的峰值轉矩應不小于263.2 N·m。第三組電機峰值功率和峰值扭矩相應動力性能結果見表9。表9結果顯示,為滿足動力性設計指標,若匹配電機峰值功率為75.3 kW,對應電機的峰值轉矩應不小于221 N·m。

(a)第一組電機特征

(b)第二組電機特征

(c)第三組電機特征圖5 電機特征Fig.5 The characteristics of motor

綜合上述分析結果,同時考慮整車其他附件能耗及現有電機產品,最終確定的電機參數見表10。

表7 第一組電機動力性能

表8 第二組電機動力性能

表9 第三組電機動力性能

表10 電機參數選擇

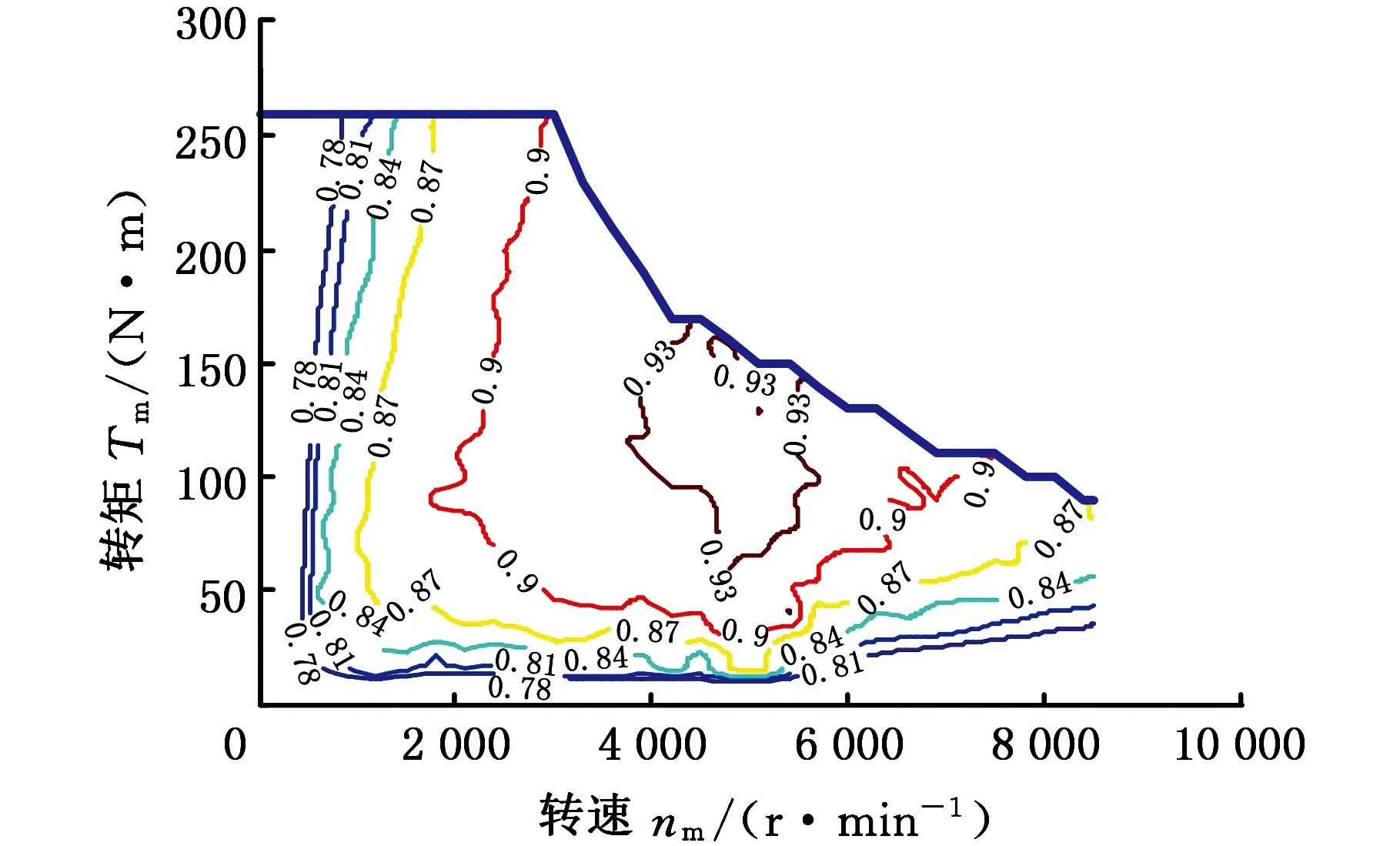

2.3 齒輪速比優化

齒輪速比是影響整車性能的關鍵因素,在電池參數和電機參數確定后,選擇不同的傳動比可使整車具有不同的動力性和經濟性。

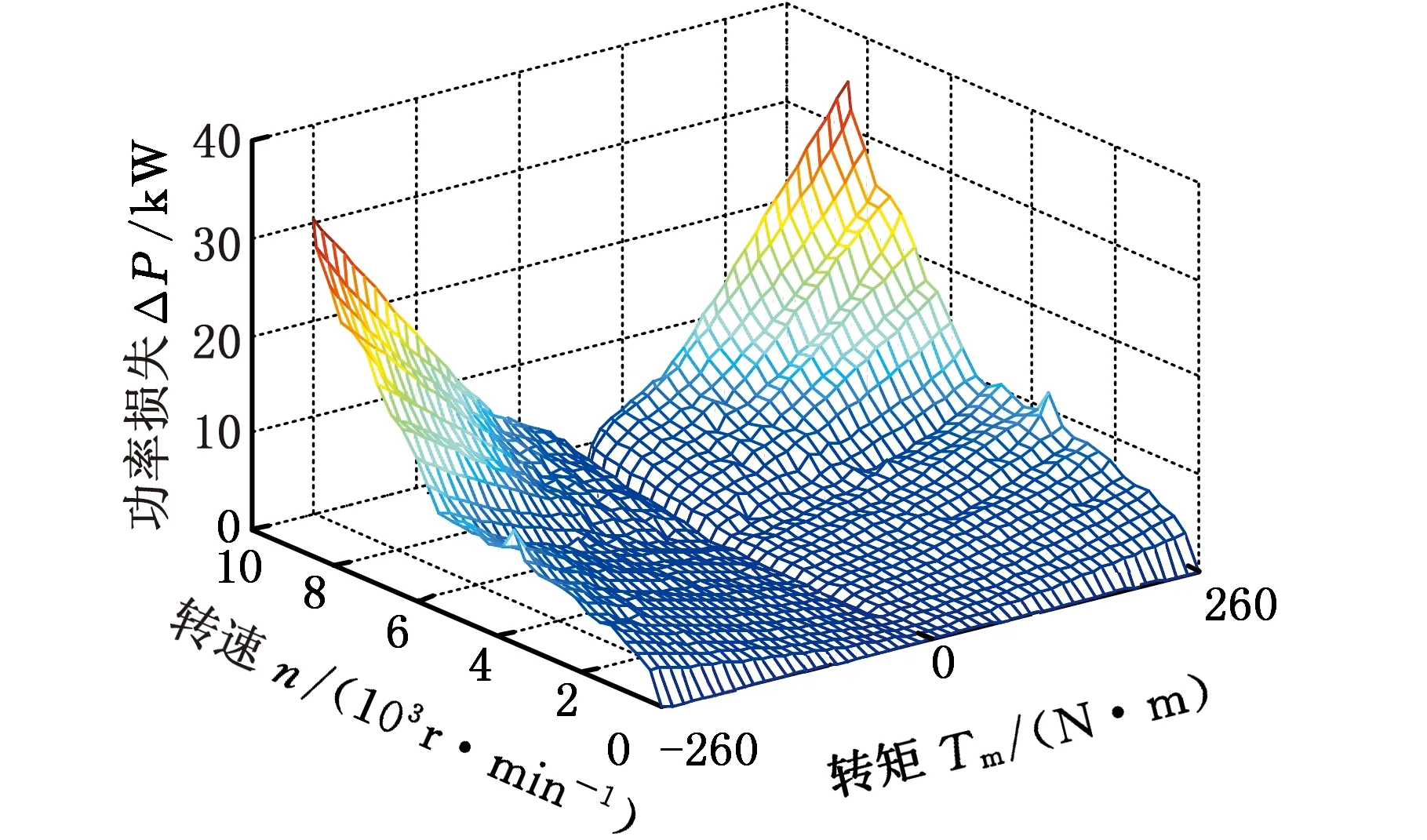

電機在不同轉速和不同扭矩工作下對應的功率損失見圖6。整車經濟性取決于運行工況中全局能量損耗,損耗越小,整車經濟性越好,因此,整車能量優化問題可轉化為全局能量損耗最小問題。

圖6 電機驅動功率損失Fig.6 The motor drive power loss

齒輪速比優化是一個多目標、多變量優化問題,優化目標分為最大動力性和最佳經濟性,整車經濟性直接影響匹配電池的容量和續駛里程。由此,在滿足動力性限制條件的基礎上,選擇綜合路況下的經濟性指標為優化目標函數,可將多目標優化問題轉化為單目標優化問題。

整車動力性和經濟性的關鍵因素包括整車傳動速比和在不同工況下的綜合換擋控制策略,因此,最終選擇設計參數為x=(x1,x2,x3,x4)=(i1,i2,i0,v) 。

目標函數的選取應使傳動系統平均功率最高、整車功率損失最小、電池綜合工況耗電量最小,因此設計目標函數為

(16)

式中,fobj為單位里程耗電量,W·h/m;N1、N2分別為NEDC工況和HWFET工況的采樣點總數;ΔS1、ΔS2分別為單位采樣時間內NEDC工況與HWFET工況下電池剩余電量的變化量。

為滿足整車動力性要求,將整車動力性指標作為能量優化的限制條件。純電動汽車兩擋傳動比之比不應大于2.5,超過會影響整車的平順性[16],考慮到齒輪效率,主減速器傳動比不應小于4[11]。由此,整車傳動比限制條件為

(17)

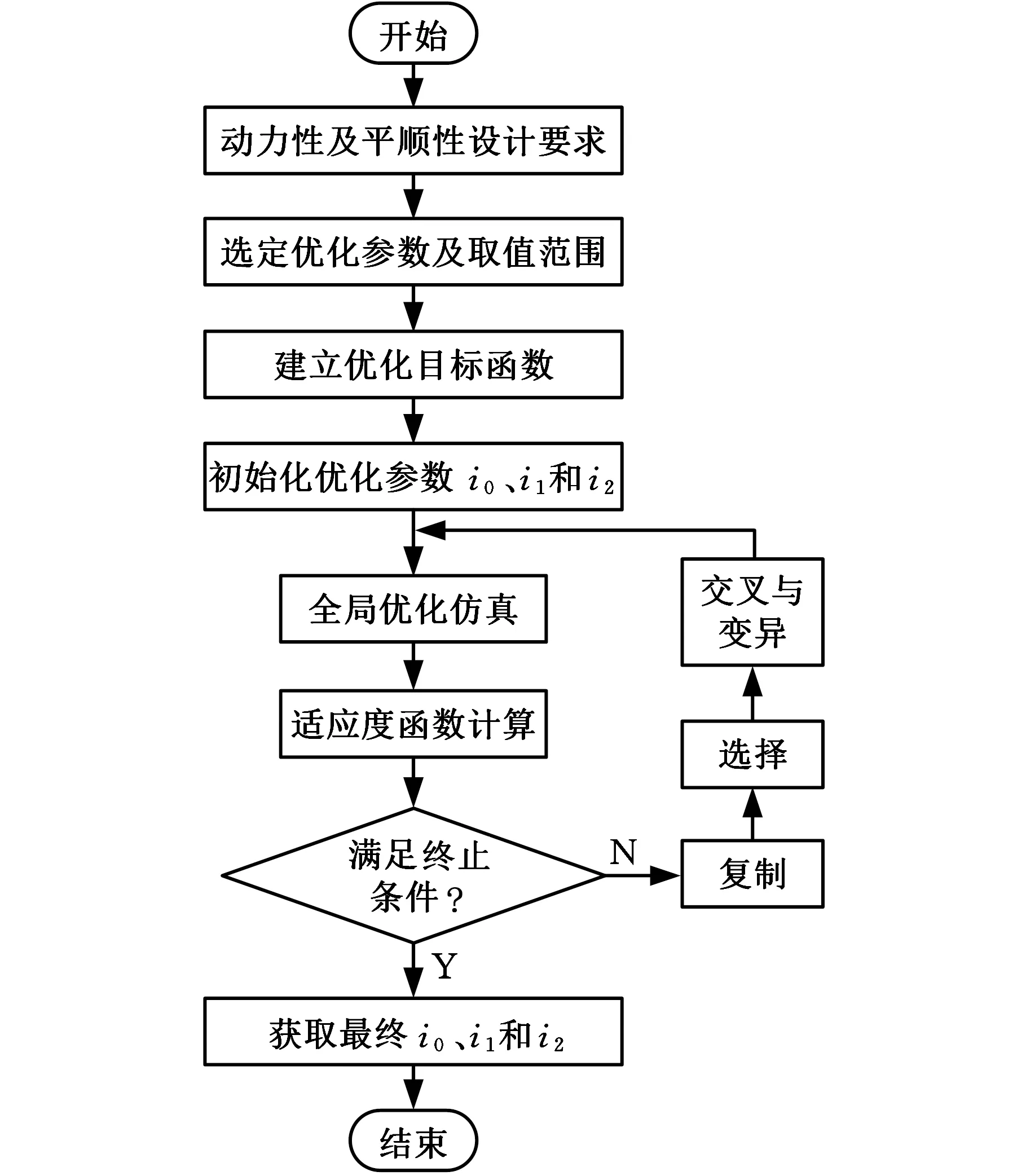

圖7所示為遺傳算法優化控制策略流程。首先,隨機產生滿足要求的初始種群個體i0、i1和i2,不斷復制、選擇、交叉與變異,計算適應度函數;其次,判定終止條件,若滿足,迭代停止;最后,獲得滿足全局能量最優的齒輪速比。

圖7 遺傳算法優化策略Fig.7 The genetic algorithm optimization strategy

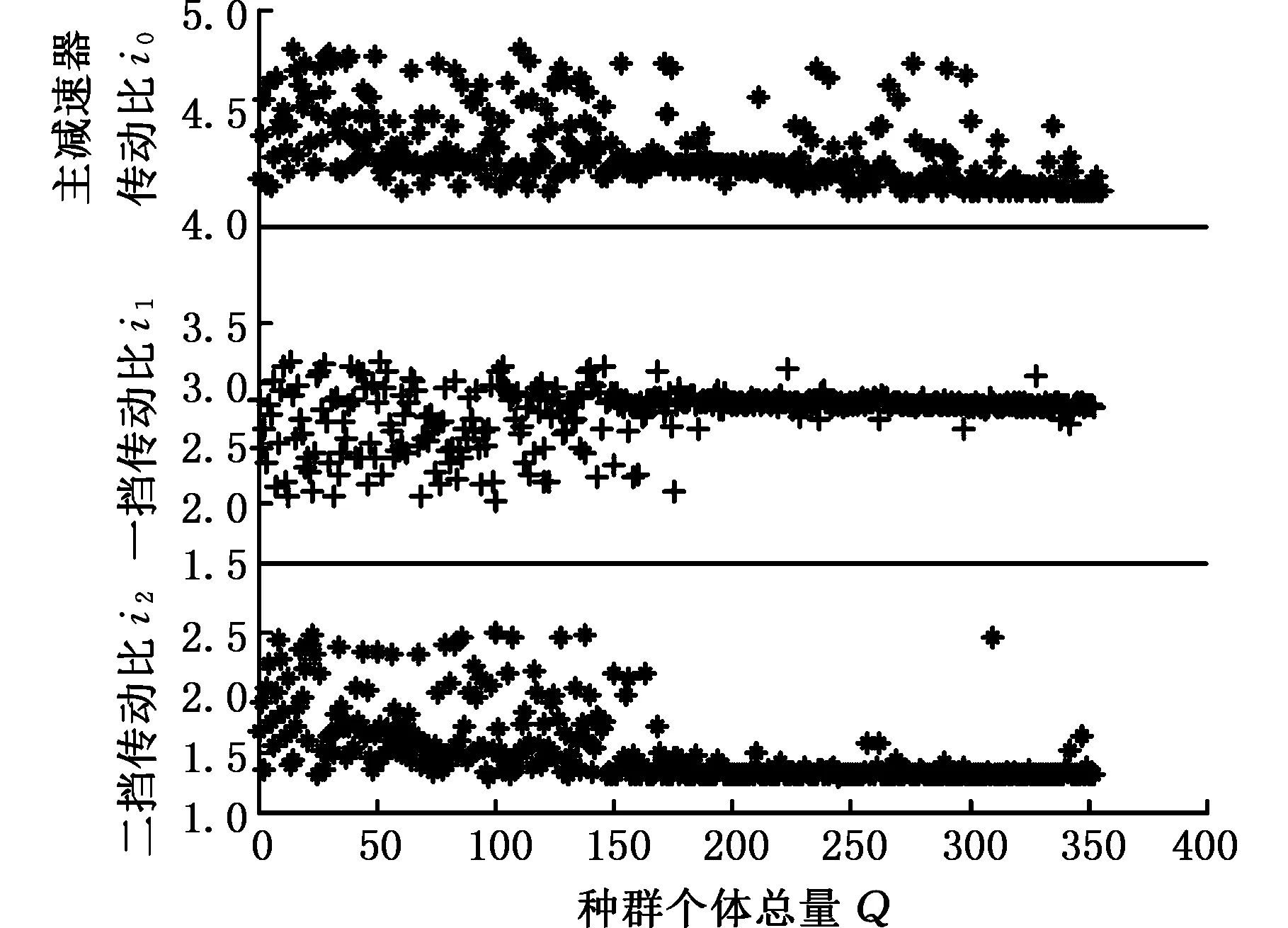

圖8 傳動比優化進程Fig.8 The optimization process of transmission ratio

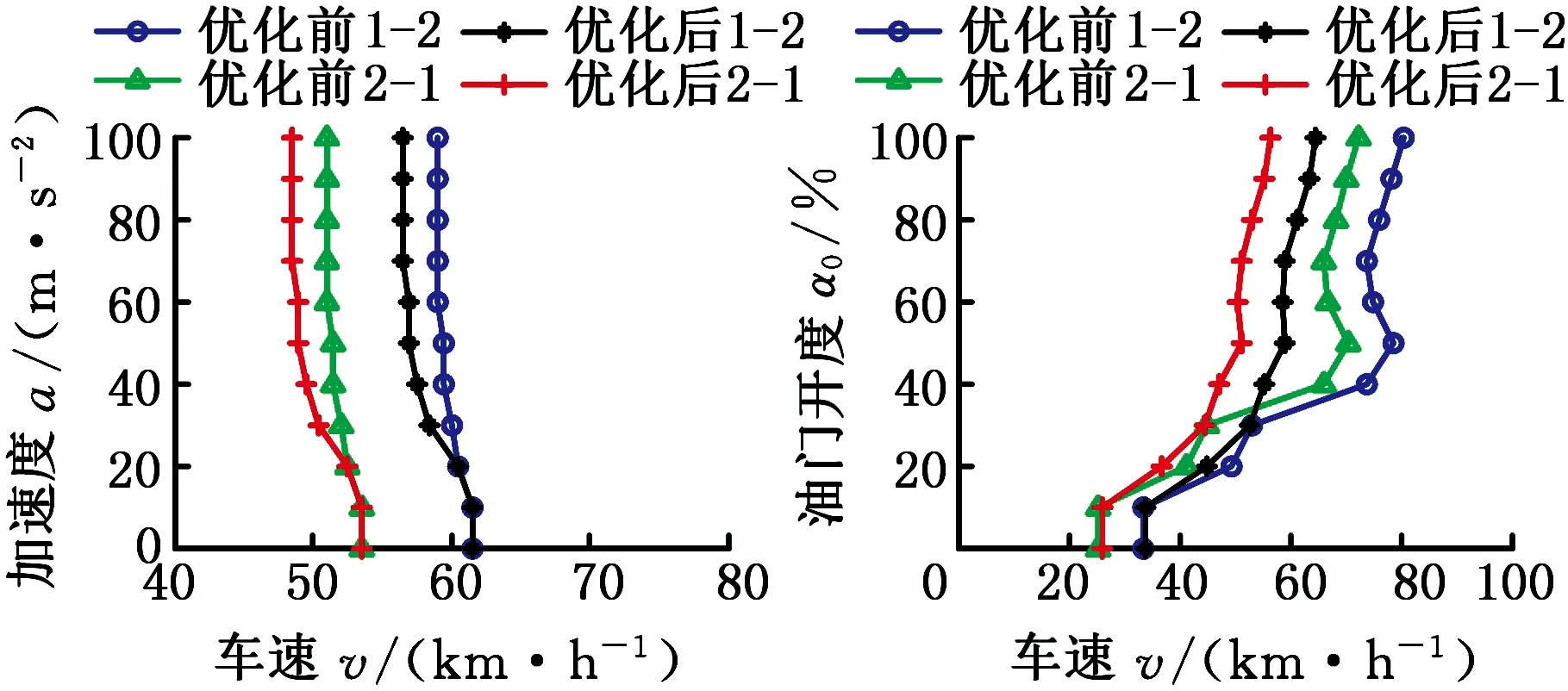

(a)動力性換擋規律 (b)經濟性換擋規律圖9 換擋規律曲線Fig.9 The curve of shift schedule

在整個優化過程中,齒輪速比不斷變化,最終均穩定在某固定值附近,圖8為一擋傳動比、二擋傳動比和主減速比優化進程圖。

2.4 優化結果對比

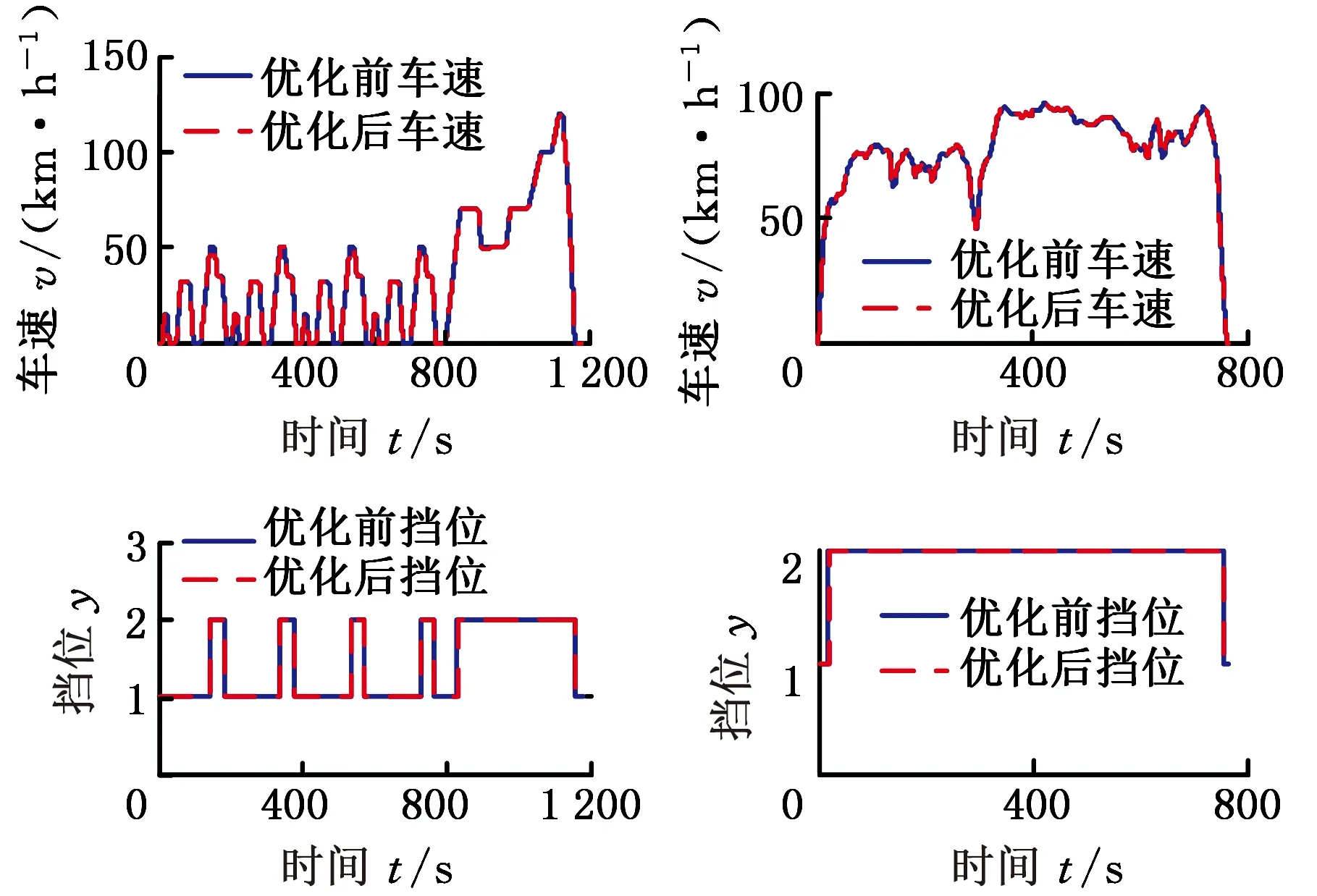

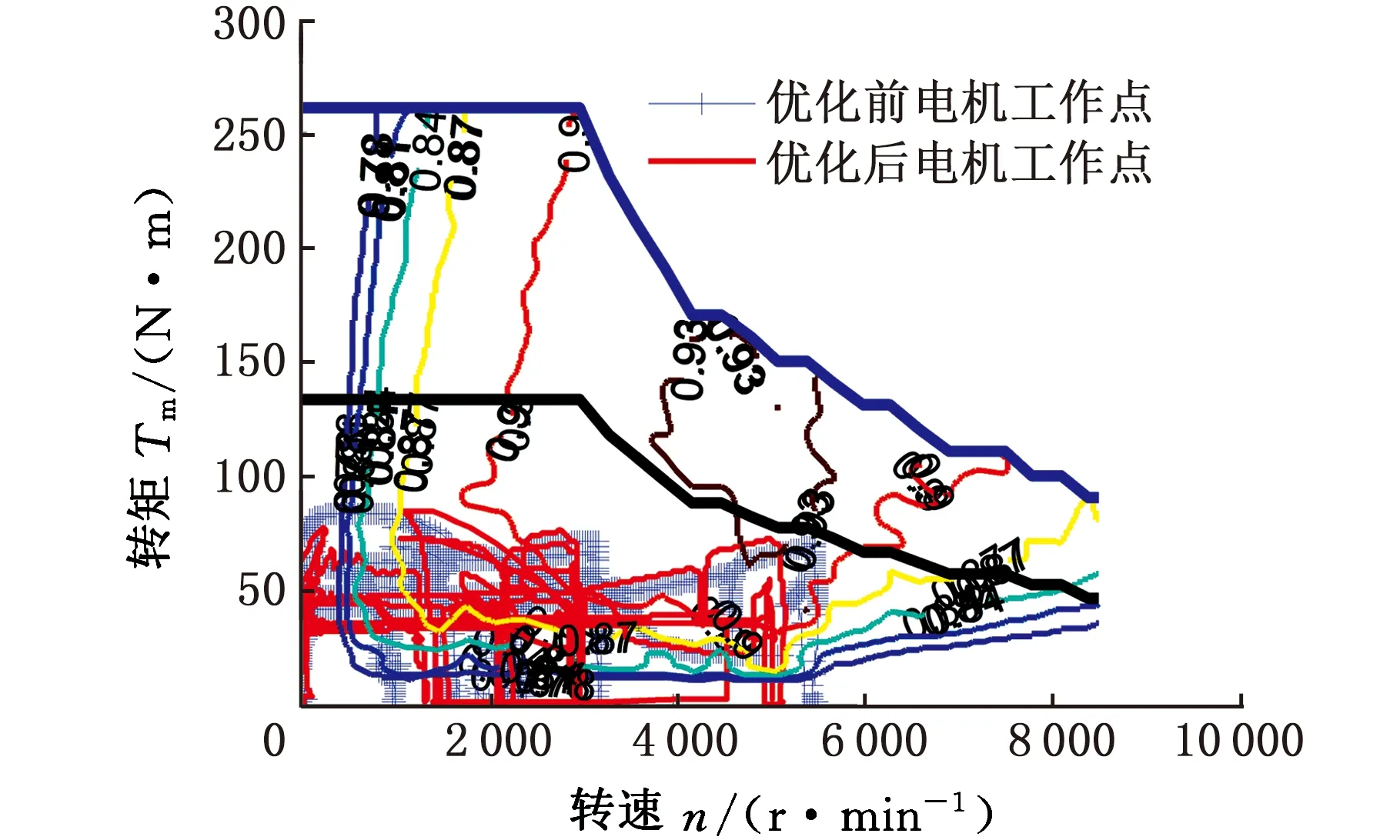

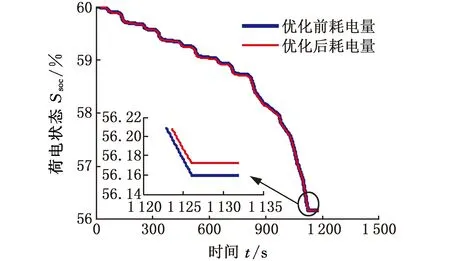

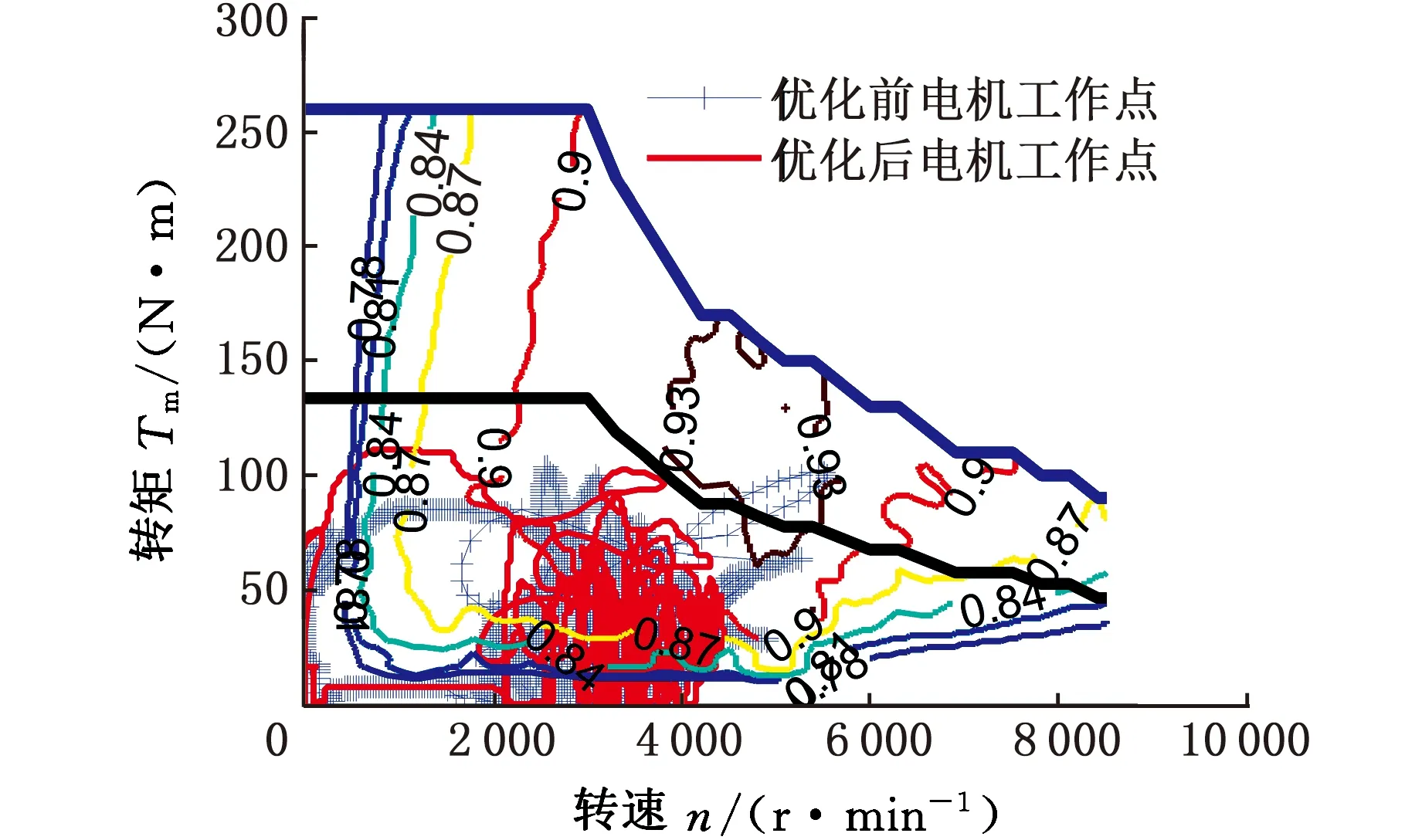

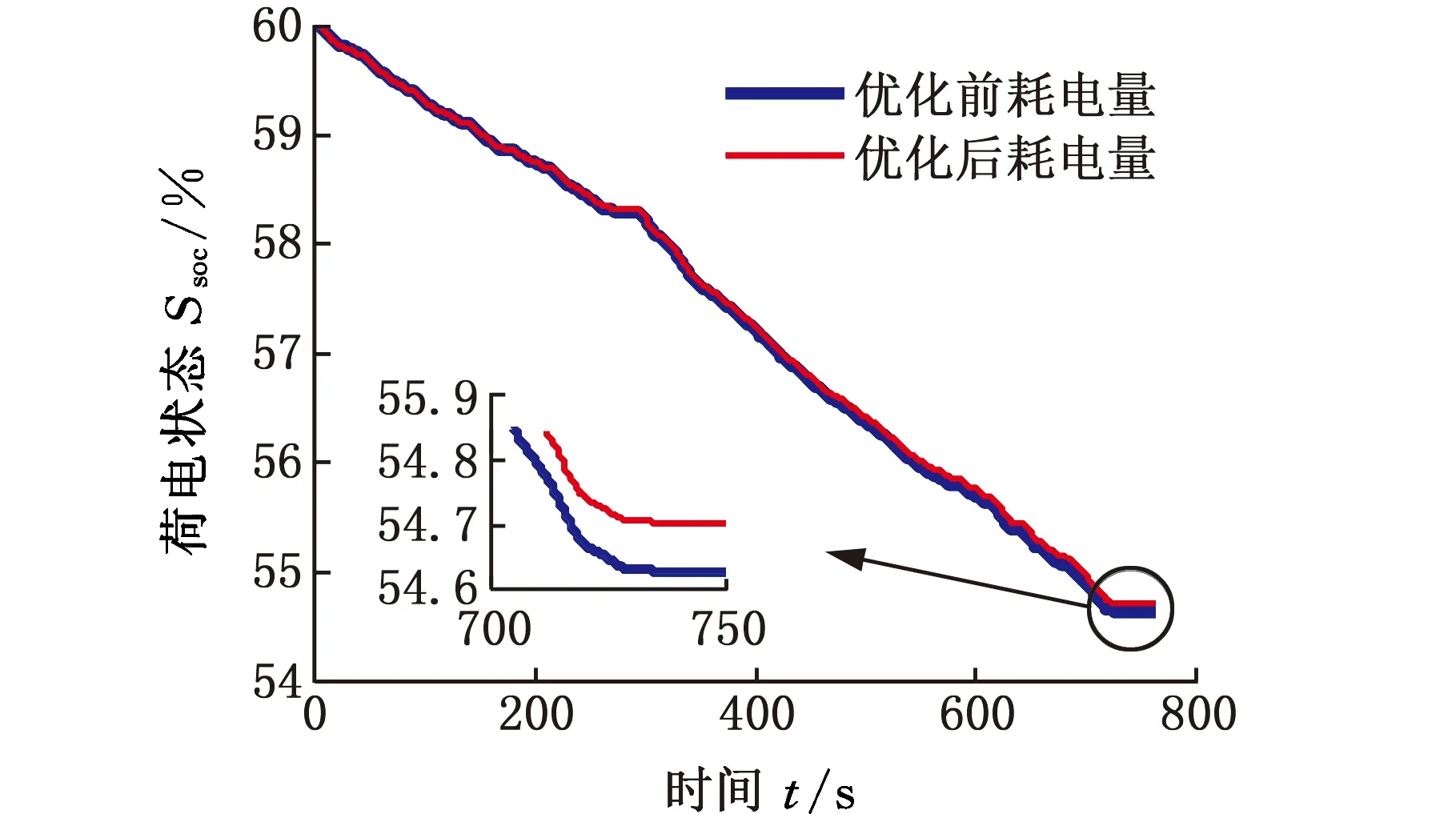

圖9所示為優化前后整車動力性和經濟性換擋規律曲線,圖10所示為仿真工況及優化前后整車行駛擋位。優化后整車動力性和經濟性均有提升,動力性換擋點向低速區移動,經濟性點向電機高效區偏移。圖11所示為優化前后單個NEDC工況下電機工作點和電池耗電量,圖12所示為優化前后單個HWFET工況下電機工作點和電池耗電量。優化后NEDC工況電機工作區間向大轉矩高效區伸展,HWFET工況電機工作區間集中向額定轉速高效區靠攏。

(a)NEDC工況(b)HWFET工況圖10 仿真工況和擋位Fig.10 Simulation conditions and gear

(a)工作點

(b)電池耗電量圖11 NEDC工況電機工作點和電池耗電量Fig.11 The motor operating point and the battery power consumption in NEDC

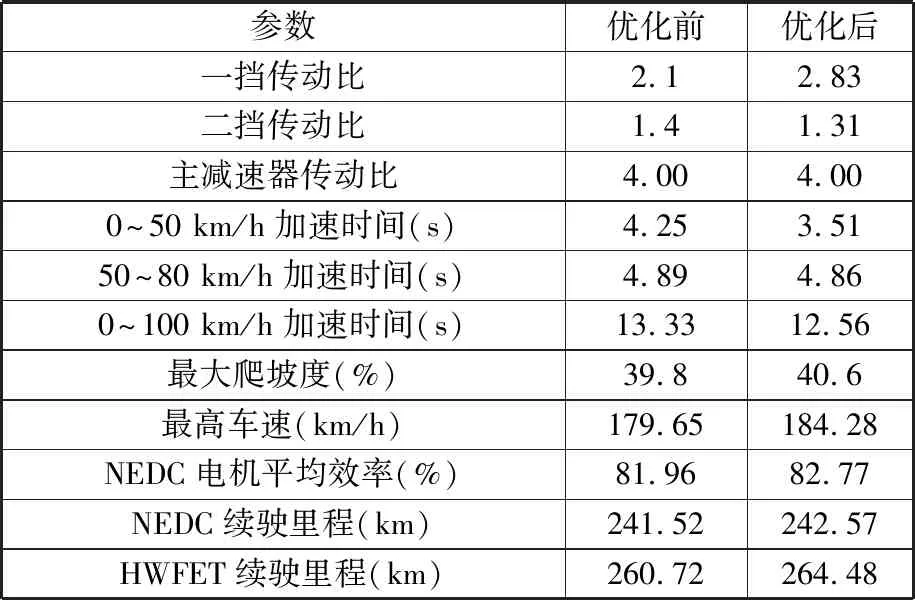

表11為優化前后整車性能指標。相較于優化前,整車動力性和經濟性均有明顯的提升,0~100 km/h加速時間縮短了5.79%,NEDC工況續駛里程增加了0.31%,HWFET工況續駛里程增加了1.44%。

3 試驗車型對比

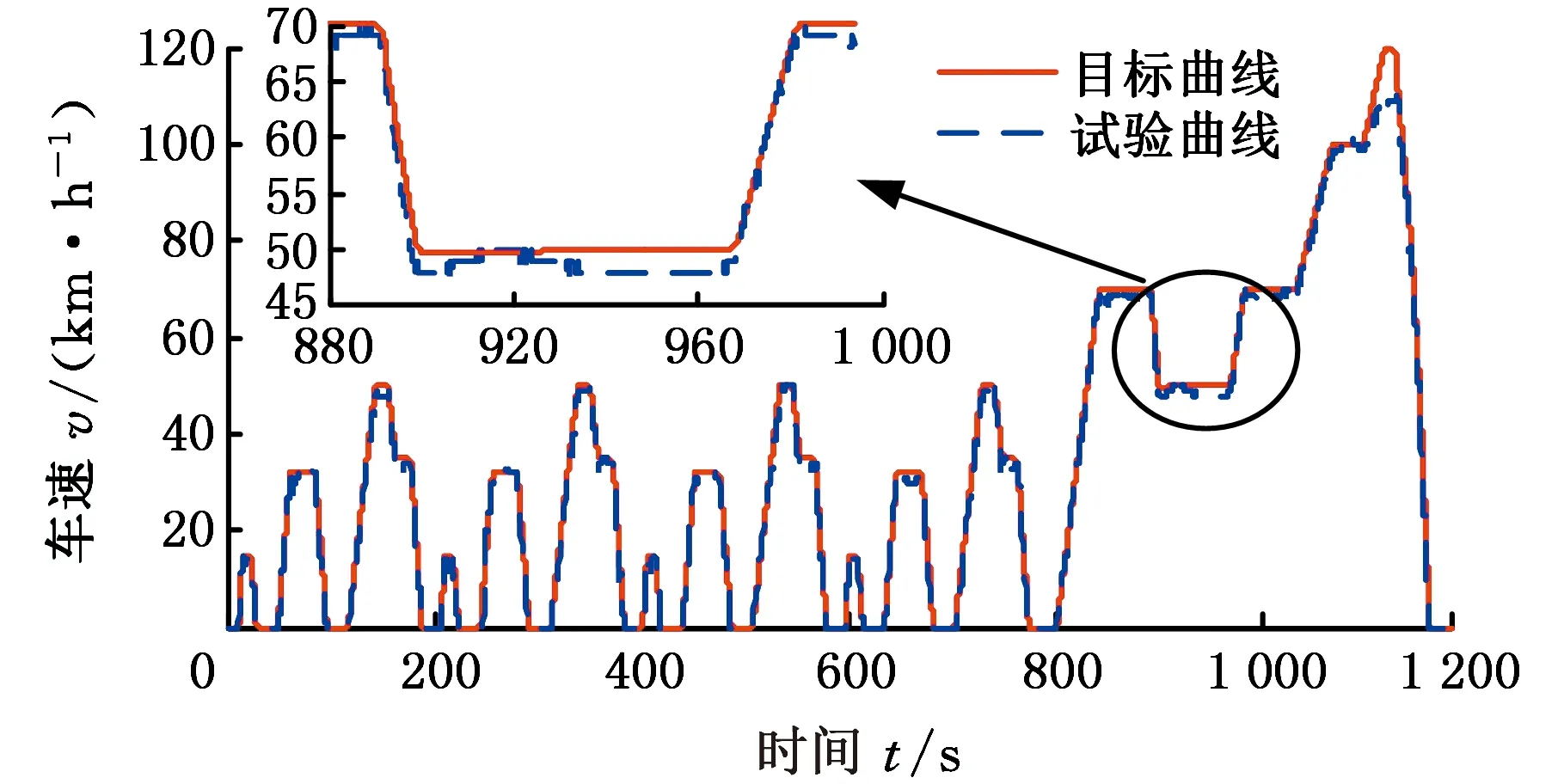

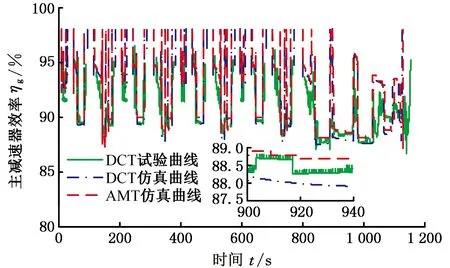

為證明傳動系統仿真模型的正確性和匹配結果的優越性,將優化后的整車性能與兩擋DCT試驗結果和兩擋DCT仿真結果對比驗證,試驗車型見圖13。

圖14所示為整車行駛工況目標曲線和試驗測試曲線,實車測試結果很夠跟隨目標車速。圖15為NEDC工況主減速器實車測試結果與仿真結果對比,圖16為NEDC工況實車SOC測試結果與仿真結果對比。如表12所示,相較于純電動兩擋DCT試驗車型,兩擋DCT仿真結果0~100 km/h加速時間和NEDC續駛里程誤差均在2%以內;相較于純電動兩擋DCT試驗車型,采用匹配的兩擋AMT純電動汽車整車動力性和經濟性均有明顯的提升,0~50 km/h和0~100 km/h加速時間分別縮短了28.37%和10.31%。50~80 km/h加速時間略有縮短,這是因為此車速區間存在換擋過程,換擋時間在這個區段被充分考慮,最大爬坡度增加了30.97%,最高車速增加了0.16%,NEDC工況續駛里程增加了5.85%;相較于兩擋DCT仿真結果,0~100 km/h加速時間縮短了8.9%,NEDC工況續駛里程增加了3.68%。

(a)工作點

(b)電池耗電量圖12 HWFET工況電機工作點和電池耗電量Fig.12 The motor operating point and battery power consumption in HWFET

參數優化前優化后一擋傳動比2.12.83二擋傳動比1.41.31主減速器傳動比4.004.000~50 km/h加速時間(s)4.253.5150~80 km/h加速時間(s)4.894.860~100 km/h加速時間(s)13.3312.56最大爬坡度(%)39.840.6最高車速(km/h)179.65184.28NEDC電機平均效率(%)81.9682.77NEDC續駛里程(km)241.52242.57HWFET續駛里程(km)260.72264.48

圖13 試驗車型Fig.13 The picture of the test vehicle

圖14 NEDC工況曲線Fig.14 The NEDC operating conditions curve

圖15 NEDC工況主減速器效率對比Fig.15 The main reducer efficiency comparison in NEDC

表12 整車性能對比

4 結論

(1)以電機峰值功率和峰值轉矩為綜合設計目標,以整車動力性指標為限制條件,運用多目標遺傳算法匹配優化電機參數,確定傳動系統參數,包括電池容量、電機峰值功率和峰值扭矩等。

(2)為提高純電動汽車傳動系統工作效率,以整車綜合工況電池耗電量為優化目標,以整車動力性指標為約束條件,采用全局優化遺傳算法對純電動車兩擋AMT齒速比進行優化設計,最終確定變速器傳動比。與優化前的匹配結果相比,整車動力性和經濟性均有較大提升,0~100 km/h加速時間縮短了5.79%,最高車速提高了2.58%,NEDC工況續駛里程增加了0.31%,HWFET工況續駛里程增加了1.44%。

(3)采用兩擋AMT電動汽車,相較于兩擋DCT試驗車型,整車性能有明顯提升,0~100 km/h加速時間縮短了10.31%,最高車速提升了0.16%,電動車傳動系統高效區間得到高效利用,電動車NEDC續駛里程增加了5.85%。