基于μ綜合的PHEV模式切換協(xié)調(diào)控制*

李海曉,付主木,2*,李楨輝

(1.河南科技大學(xué)信息工程學(xué)院,河南 洛陽 471023;2.河南科技大學(xué)河南省機器人與智能系統(tǒng)重點實驗室,河南 洛陽 471023)

0 引言

混合動力汽車(Hybrid Electric Vehicle,HEV)包含發(fā)動機和電機兩種動力源,存在發(fā)動機、電機和混合3種驅(qū)動模式[1]。由于路況差異、負(fù)載變化以及一些其他外部干擾,需要在上述3種驅(qū)動模式之間切換[2-3],以滿足整車動力性和經(jīng)濟性需求。發(fā)動機和電機動態(tài)特性差異較大,離合器分離/結(jié)合過程復(fù)雜,切換過程中轉(zhuǎn)矩波動較難避免,造成傳動部件沖擊較大,導(dǎo)致動力傳遞不平穩(wěn),影響到整車動力性和乘坐舒適性[4-6]。因此,需要對HEV模式切換過程進(jìn)行協(xié)調(diào)控制。該方面的研究已引起了國內(nèi)外學(xué)者的廣泛關(guān)注,并取得了一些有意義的成果。

杜波[7]針對單電機重度HEV的模式切換,提出電機主動調(diào)速與離合器接合壓力調(diào)控相結(jié)合的協(xié)調(diào)控制策略,提高了切換過程中動力傳遞的平穩(wěn)性。倪成群等[8]采用發(fā)動機轉(zhuǎn)速自適應(yīng)閉環(huán)跟隨電機轉(zhuǎn)速的方法,研究了從純電動模式到發(fā)動機或混合驅(qū)動模式的切換過程,使整車駕駛性有所改善。Zhu等[9]采用模糊增益比例積分微分控制器作為反饋來適應(yīng)各種非線性,對HEV中動力傳動核心部件進(jìn)行動態(tài)建模與模擬驗證,以降低模式切換轉(zhuǎn)矩波動。Song等[10]針對一種PHEV,提出了一種電機控制算法,建立了評估模式切換性能的測試平臺,驗證了該控制方法的有效性。以上協(xié)調(diào)控制方法均在某種程度上實現(xiàn)了模式切換的平順性,但某些方法對模型的要求較高,且未考慮HEV模型參數(shù)的不確定性[11-13],降低了動態(tài)過程中的魯棒性。

本文以PHEV為研究對象,對從純電動模式切換到發(fā)動機驅(qū)動模式的動態(tài)協(xié)調(diào)控制問題展開研究。在分析混合動力系統(tǒng)動態(tài)切換過程及協(xié)調(diào)發(fā)動機和電機轉(zhuǎn)矩的同時,考慮離合器和負(fù)載轉(zhuǎn)矩變化對傳動系統(tǒng)的影響,設(shè)計基于μ綜合理論的魯棒控制器,協(xié)調(diào)各動力源轉(zhuǎn)矩的動態(tài)輸出,并進(jìn)行了仿真分析。

1 PHEV系統(tǒng)結(jié)構(gòu)

PHEV系統(tǒng)結(jié)構(gòu)如圖1所示。主要由發(fā)動機、電機、電池等組成,發(fā)動機經(jīng)離合器與電機相連且在同一軸線上。此外,發(fā)動機為主能源,電機為輔助能源,取長補短,兼具傳統(tǒng)汽車和電動汽車的優(yōu)點,以克服電動汽車?yán)m(xù)航里程短的缺點。

圖1中,Te、Tm、Tc和 Tl分別為發(fā)動機輸出轉(zhuǎn)矩、電機輸出轉(zhuǎn)矩、離合器輸出轉(zhuǎn)矩和負(fù)載轉(zhuǎn)矩;Je、Jc、Jm、Jw分別為發(fā)動機、離合器、電機和車輪轉(zhuǎn)動慣量;we、wm、ww分別為發(fā)動機、電機和車輪轉(zhuǎn)速;cw為車輪旋轉(zhuǎn)黏性阻尼系數(shù)。

圖1 PHEV系統(tǒng)結(jié)構(gòu)圖

2 模式切換過程分析

PHEV工作在純電動模式時,若整車需求轉(zhuǎn)矩大于純電動最大轉(zhuǎn)矩閾值或需求加速度大于純電動能提供的最大加速度閾值,則系統(tǒng)發(fā)出切換至發(fā)動機驅(qū)動的命令,并將電機作為啟動機。將純電動驅(qū)動到發(fā)動機驅(qū)動的切換過程分為離合器結(jié)合前、后兩部分。對前者,將切換指令發(fā)送給電機控制器,電機增加輸出轉(zhuǎn)矩,為整車驅(qū)動提供所需轉(zhuǎn)矩,同時,將增加的額外轉(zhuǎn)矩用于啟動發(fā)動機,使發(fā)動機轉(zhuǎn)速快速提高到怠速,并加速至與電機轉(zhuǎn)速的同步,此時,離合器完全結(jié)合;對后者,由于發(fā)動機動態(tài)響應(yīng)的滯后性,無法單獨提供整車需求轉(zhuǎn)矩,需要用電機對整車需求轉(zhuǎn)矩進(jìn)行補償。為此,本文將該切換過程分為離合器滑摩Ⅰ、離合器滑摩Ⅱ、轉(zhuǎn)速同步和轉(zhuǎn)矩協(xié)調(diào)4個階段。

1)離合器滑摩Ⅰ階段(we=0)

本過程是指離合器傳遞的轉(zhuǎn)矩小于發(fā)動機啟動阻力矩階段。離合器接收到整車控制器發(fā)出切換指令后,其壓盤與摩擦片逐漸接觸。此時,離合器開始為發(fā)動機傳遞動力,但并未帶動發(fā)動機一起運轉(zhuǎn),其轉(zhuǎn)速仍為0。該階段傳動系統(tǒng)模型為

2)離合器滑摩Ⅱ階段(we>0)

本過程是指發(fā)動機轉(zhuǎn)速由0提高至怠速階段。當(dāng)離合器所傳遞轉(zhuǎn)矩增大到足以克服發(fā)動機啟動阻力矩時,發(fā)動機開始隨著離合器一起運轉(zhuǎn)。該階段傳動系統(tǒng)模型為

其中,Ter為發(fā)動機啟動阻力矩。

3)轉(zhuǎn)速同步階段

本過程是指發(fā)動機轉(zhuǎn)速從怠速加速至與離合器輸出端轉(zhuǎn)速相同的階段。此時,發(fā)動機已完成啟動,發(fā)動機控制器將對其轉(zhuǎn)速進(jìn)行調(diào)節(jié),直到。為降低整車沖擊度,需降低離合器的結(jié)合速度。該階段傳動系統(tǒng)模型為

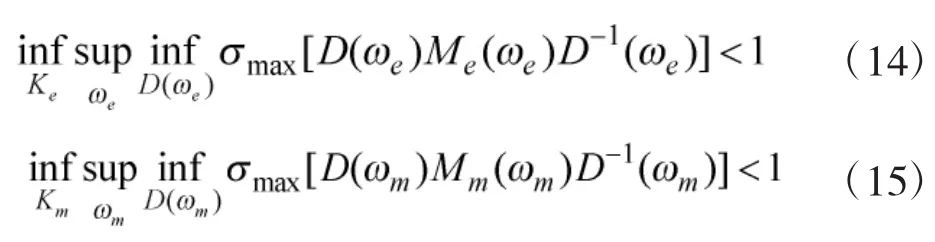

4)轉(zhuǎn)矩協(xié)調(diào)階段

本過程是指發(fā)動機與電機轉(zhuǎn)速達(dá)到同步后至電機退出階段。此時,發(fā)動機已完成調(diào)速,離合器快速結(jié)合。隨著發(fā)動機輸出轉(zhuǎn)矩增加至需求轉(zhuǎn)矩,電機轉(zhuǎn)矩逐漸減小到0且退出工作。該階段傳動系統(tǒng)模型為

在離合器滑摩Ⅱ階段和轉(zhuǎn)速同步階段,本文設(shè)計發(fā)動機魯棒閉環(huán)控制以跟蹤發(fā)動機速度參數(shù),調(diào)節(jié)發(fā)動機從0至轉(zhuǎn)速同步過程中的轉(zhuǎn)速曲線;在轉(zhuǎn)矩協(xié)調(diào)階段,設(shè)計電機魯棒閉環(huán)控制,用電機補償發(fā)動機需求和實際轉(zhuǎn)矩的差值及傳動系統(tǒng)的干擾,直至發(fā)動機轉(zhuǎn)矩達(dá)到目標(biāo)轉(zhuǎn)矩,電機退出工作。

3 基于μ綜合的模式切換魯棒控制器設(shè)計

對于存在結(jié)構(gòu)化不確定性的系統(tǒng),用結(jié)構(gòu)奇異值方法進(jìn)行控制器設(shè)計的過程叫作μ綜合[14],較適用于處理具有參數(shù)不確定性系統(tǒng)的魯棒控制器設(shè)計。其原理為將被控對象、外部干擾等產(chǎn)生的不確定性統(tǒng)一成一個閉環(huán)回路,把實際控制系統(tǒng)設(shè)計轉(zhuǎn)化為結(jié)構(gòu)奇異值[15],對參數(shù)變化、模型誤差和外來干擾等不確定性具有較好的魯棒性。

PHEV模式切換過程中,綜合考慮系統(tǒng)內(nèi)發(fā)動機、電機轉(zhuǎn)速測量誤差以及系統(tǒng)外道路和負(fù)載變化等狀況,設(shè)計基于μ綜合的模式切換魯棒控制器,以提高傳動系統(tǒng)的魯棒性,降低切換引起的整車沖擊度。

3.1 μ綜合魯棒控制結(jié)構(gòu)

本文依據(jù)PHEV系統(tǒng)結(jié)構(gòu)、發(fā)動機和電機模型存在的不確定性,對模式切換過程設(shè)計魯棒控制閉環(huán)回路,實現(xiàn)對發(fā)動機與電機輸出轉(zhuǎn)矩和轉(zhuǎn)速的協(xié)調(diào)控制。

在離合器滑摩Ⅱ和轉(zhuǎn)速同步階段,發(fā)動機側(cè)轉(zhuǎn)速跟蹤魯棒控制器如圖2所示。整車需求轉(zhuǎn)速經(jīng)發(fā)動機控制器Ke后,將信號傳遞至發(fā)動機,發(fā)動機啟動,經(jīng)閉環(huán)系統(tǒng)實現(xiàn)發(fā)動機實際轉(zhuǎn)速對需求轉(zhuǎn)速的跟蹤。

圖2 發(fā)動機側(cè)轉(zhuǎn)速跟蹤魯棒控制器

圖2中,虛線部分是發(fā)動機實際模型,用PE表示,包括發(fā)動機模型誤差ΔGe、乘法不確定性的加權(quán)函數(shù)We、發(fā)動機執(zhí)行器Ae和發(fā)動機的轉(zhuǎn)矩動態(tài)響應(yīng),即。ωe_cmd為發(fā)動機的需求轉(zhuǎn)速,Ke為基于發(fā)動機不確定性設(shè)計的μ綜合控制器,ue為發(fā)動機輸入轉(zhuǎn)矩,z1為發(fā)動機輸出轉(zhuǎn)矩角速度的誤差,z2為發(fā)動機反饋控制結(jié)果,wTcd為離合器轉(zhuǎn)矩估計誤差,we_dis為發(fā)動機轉(zhuǎn)速測量噪聲。

在轉(zhuǎn)矩協(xié)調(diào)階段,電機側(cè)轉(zhuǎn)矩補償控制器如圖3所示。綜合考慮離合器分離/結(jié)合狀態(tài)、負(fù)載變化情況等對傳動系統(tǒng)的影響,利用電機轉(zhuǎn)矩快速補償發(fā)動機需求轉(zhuǎn)矩與實際轉(zhuǎn)矩間的差值,以滿足整車轉(zhuǎn)矩需求。

圖3 電機側(cè)轉(zhuǎn)矩補償控制器

圖3中,虛線部分代表實際電機模型,用PM表示,包括電機模型誤差ΔGm、乘法不確定性的加權(quán)函數(shù) Wm、執(zhí)行器Am和電機的轉(zhuǎn)矩動態(tài) Pm(s),即。Tm_cmd為電機的需求轉(zhuǎn)矩,Km為基于電機不確定性設(shè)計的μ綜合控制器,um為電機輸入轉(zhuǎn)矩,z3為電機輸出轉(zhuǎn)矩角速度的誤差,z4為電機輸出轉(zhuǎn)矩角速度,z5為電機反饋控制結(jié)果,wTld為負(fù)載轉(zhuǎn)矩干擾,wm_dis為電機轉(zhuǎn)速測量噪聲。

對于μ綜合魯棒控制器的設(shè)計,加權(quán)函數(shù)的選擇至關(guān)重要。圖2和圖3中,輸入加權(quán)函數(shù)Wcmd和Wcmd2一般應(yīng)使發(fā)動機和電機的輸入?yún)?shù)與實際輸入信號接近,因此,選擇低通高衰濾波器:,wemax和wmmax分別為發(fā)動機、電機最大轉(zhuǎn)速;測量噪聲輸入權(quán)值函數(shù),,其頻率較高;加權(quán)函數(shù),分別為對發(fā)動機、電機控制信號幅值的約束,uemax和ummax分別是發(fā)動機、電機的最大反饋控制信號;頻率加權(quán)函數(shù)Wperf1、Wperf2和Wperf3是為了保證發(fā)動機、電機速度跟蹤誤差及角速度輸出而設(shè)計的性能指標(biāo)。

為此,將模式切換中發(fā)動機和電機的魯棒控制問題轉(zhuǎn)化為控制器Ke和Km的求解問題。在Ke、Km的共同作用下,使發(fā)動機和電機的轉(zhuǎn)矩和轉(zhuǎn)速平穩(wěn)變化,以減小模式切換過程的沖擊,達(dá)到平滑切換和提高系統(tǒng)的魯棒性的目的。

3.2 魯棒控制器求解

為了確定控制器Ke和Km及加權(quán)函數(shù)參數(shù),將與各個權(quán)函數(shù)合寫成廣義對象的形式,將圖2和圖3用線性分式變換表示如圖4所示。

圖4 魯棒控制器的線性分式變換結(jié)構(gòu)

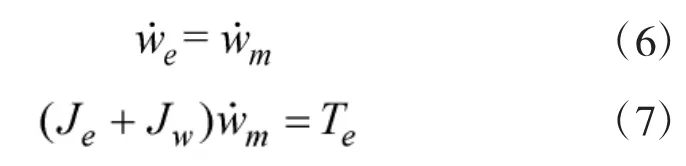

為此,將μ綜合問題轉(zhuǎn)化為控制器K的求解問題,且滿足如下不等式約束條件

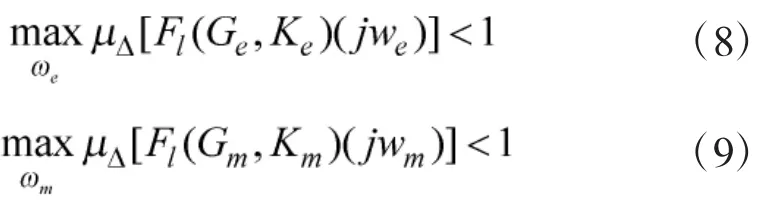

采用D-K迭代法可求解此類問題,結(jié)構(gòu)奇異值μ通過其上界來近似求解,且利用定標(biāo)陣D(ω)獲取,即

得出下列的優(yōu)化問題

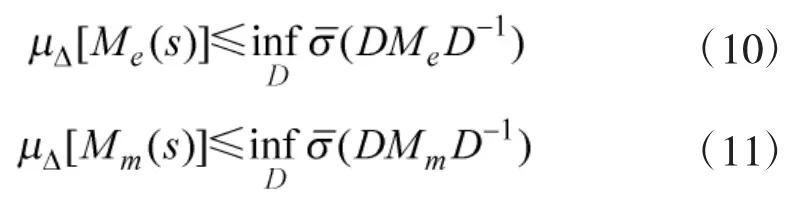

由此,可將該優(yōu)化問題化為二參數(shù)的極小化問題,即

對于發(fā)動機控制部分,可按照如下步驟進(jìn)行:

第2步,在第1步基礎(chǔ)上,求取ωe下對應(yīng)的,使最小;

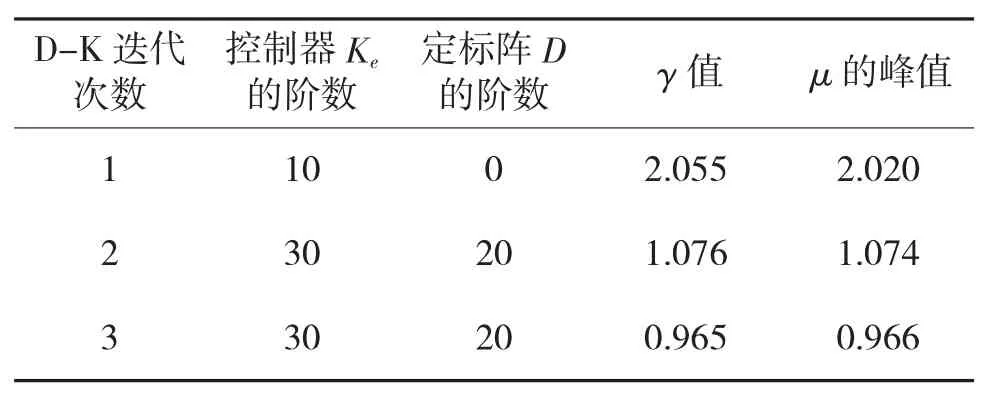

具體迭代結(jié)果如表1所示。

表1 發(fā)動機側(cè)控制器迭代結(jié)果

由表1可以看出,經(jīng)3次迭代后,可得到30階控制器,μ的峰值為0.966,較接近理想值,滿足系統(tǒng)魯棒性要求。但由于階次過高,本文利用Matlab/Simulink工具箱,采用截斷的均衡模型將控制器降為5階,保持了原系統(tǒng)的魯棒性,簡化了計算量,簡化后的發(fā)動機控制器Ke為

采用類似方法,可得到電機控制部分的迭代結(jié)果如表2所示。

表2 電機側(cè)控制器迭代結(jié)果

經(jīng)降階簡化后,電機控制器Km為:

4 仿真和對比分析

為了對本文所設(shè)計的控制策略進(jìn)行驗證,在Matlab平臺上,搭建了PHEV系統(tǒng)及核心傳動部件仿真模型。動力傳動系統(tǒng)主要核心部件參數(shù)如表3所示。

表3 動力傳動系統(tǒng)主要核心部件參數(shù)

將PHEV動力學(xué)方程和控制算法嵌入到Matlab/Simulink中,對由純電動切換至發(fā)動機驅(qū)動過程進(jìn)行動態(tài)仿真,結(jié)果如圖5~圖7所示。PHEV運行10 s后,整車控制器發(fā)出切換信號,車輛進(jìn)入離合器滑摩Ⅰ階段,此時,發(fā)動機開始克服其啟動阻力矩,其轉(zhuǎn)矩仍為0;當(dāng)車輛運行到10.2 s時,進(jìn)入離合器滑摩Ⅱ階段,此時,發(fā)動機轉(zhuǎn)速由0增至怠速,電機轉(zhuǎn)矩和轉(zhuǎn)速隨整車需求轉(zhuǎn)矩和轉(zhuǎn)速的增大而迅速上升;當(dāng)車輛運行到10.5 s時,進(jìn)入轉(zhuǎn)速同步階段,此時,發(fā)動機轉(zhuǎn)速趨于電機轉(zhuǎn)速,離合器完全結(jié)合;當(dāng)車輛運行至10.9 s時,進(jìn)入扭矩協(xié)調(diào)階段,此時,電機對發(fā)動機進(jìn)行轉(zhuǎn)矩補償,滿足整車需求轉(zhuǎn)矩,發(fā)動機轉(zhuǎn)矩平穩(wěn)上升。

圖5 發(fā)動機和電機的需求和實際轉(zhuǎn)矩

圖6 發(fā)動機和電機的需求和實際轉(zhuǎn)速

圖7 整車縱向沖擊度

由圖5和圖6可知,在整個切換過程中,發(fā)動機、電機輸出轉(zhuǎn)矩、轉(zhuǎn)速均能較好地跟隨整車需求轉(zhuǎn)矩、轉(zhuǎn)速,且它們的模型和轉(zhuǎn)速測量等誤差對切換過程幾乎沒有影響。在模式切換時,發(fā)動機轉(zhuǎn)矩逐漸增至滿足整車需求轉(zhuǎn)矩;電機與發(fā)動機達(dá)到轉(zhuǎn)速同步后,電機轉(zhuǎn)矩并未立刻降為0,而是根據(jù)發(fā)動機輸出轉(zhuǎn)矩和目標(biāo)轉(zhuǎn)矩要求,對整車需求轉(zhuǎn)矩進(jìn)行補償,提高了動力傳遞的平穩(wěn)性。在10.5 s時,發(fā)動機轉(zhuǎn)速由0上升至怠速,在上升過程結(jié)束,且發(fā)動機和電機轉(zhuǎn)速同步后,離合器快速結(jié)合;發(fā)動機開始整車運轉(zhuǎn),此時,電機轉(zhuǎn)矩逐漸減小為0,完成整個模式切換過程。

由圖7可知,采用本文所設(shè)計的控制器,沖擊度降為7 m/s3,小于我國沖擊度限制推薦值17.64 m/s3,提高了動力傳遞的平順性。

5 結(jié)論

1)建立PHEV動力系統(tǒng)從純電動切換至發(fā)動機驅(qū)動過程的動力學(xué)模型,對純電動切換至發(fā)動機驅(qū)動過程進(jìn)行動力學(xué)及干擾等不確定性分析,并將該過程劃分為4個階段,簡化了控制復(fù)雜度。

2)采用μ綜合控制理論,利用發(fā)動機轉(zhuǎn)速跟蹤和電機轉(zhuǎn)矩補償?shù)姆椒ǎ謩e設(shè)計了發(fā)動機和電機魯棒控制系統(tǒng),對控制器Ke、Km和加權(quán)函數(shù)參數(shù)進(jìn)行了求解,降低了切換過程中總需求轉(zhuǎn)矩的波動和整車沖擊度,實現(xiàn)了PHEV的切換平順性。

3)仿真結(jié)果表明,所設(shè)計的基于μ綜合的魯棒控制,整車沖擊度絕對值的最大值為7 m/s3,降低比率為60.3%,減小了外部干擾和模型不確定性對系統(tǒng)性能的影響,降低了模式切換所引起的轉(zhuǎn)矩波動。

在本文設(shè)計過程中,將離合器轉(zhuǎn)矩視為傳動系統(tǒng)干擾量,如何精確控制離合器接合軌跡,將作為下一步的研究重點。