海上油田生產水核桃殼過濾器濾料的清洗再生探究

王立秋,董建宏,張繼偉,杜冠樂

(1.中海石油(中國)有限公司曹妃甸作業公司,天津 300459;2.中海油能源發展股份有限公司工程技術分公司,天津 300452)

海上油田采油污水處理流程短、設備少、設施布局緊湊[1,2],這種特性決定了各級污水處理設備不僅要滿足經濟、環保的要求,更要有高效的處理能力。

以渤海某油田生產現狀為例,產液由海底管道輸送至浮式生產儲油卸油裝置(FPSO)處理,水系統各級處理設備一直運行正常。隨著油田開發的進行,產液量增加,含水率升高,目前FPSO處理量約60 000 m3/d,含水率已達92%,核桃殼過濾器面臨巨大壓力。核桃殼過濾器是污水處理的最后一級精細濾器,水質處理的優劣直接影響排海及回注水的指標[3]。油田產液量及產液性質的變化,會直接影響核桃殼壽命,增加污水處理費用。用化學方法對核桃殼濾料清洗再生可提高除油效率,提高處理后的水質[4]。與更換核桃殼濾料相比,清洗濾料可延長濾料更換周期,降低濾料費用、人力成本,是落實降本增效的關鍵舉措。

圖1 水系統工藝流程圖

圖2 核桃殼過濾器結構圖

1 現場水系統簡介

1.1 水系統簡介

油田生產水系統包括三級處理設備,分別為撇油器、氣浮選器及核桃殼過濾器。其工藝流程圖(見圖1)。

含油污水經撇油器后,除掉其中大粒徑的油滴和固體顆粒,撇油器出口水中含油值降低至60 mg/L以下;經浮選器后,進一步除去粒徑>10 μm的油滴和固體顆粒,含油值降低至40 mg/L以下;經注水增壓泵增壓后經過核桃殼過濾器,含油值降低至10 mg/L以下,處理合格水外排或回注。

1.2 核桃殼過濾器

核桃殼過濾器是生產污水處理系統的第三級處理設備。其內部采用雙介質濾料設計,上層為核桃殼濾料,顆粒大小在1.6 mm~2.0 mm,下層鵝卵石墊層分層分布,粒徑在2 mm~30 mm。濾料床通過物理和化學作用,除去污水中的油珠和微小懸浮物,以及被殺菌劑殺死的細菌及藻類。核桃殼過濾器結構(見圖2)。

經核桃殼過濾器處理后,合格水回注或外排。核桃殼過濾器運行參數(見表1)。

表1 核桃殼過濾器運行參數

設備工作一定時間后,過濾器濾料不斷截留污染物,污染物黏附在濾料表面,導致濾料黏結和過濾通道堵塞,核桃殼過濾器處理能力變差。有研究表明,近年來渤海油田含油污水過濾器濾料污染有明顯加重的趨勢[3],為降低過濾器工作壓差,保持過濾效果,恢復流量,必須及時對過濾器進行反沖洗,并根據現場情況開展化學清洗。

2 藥劑選擇與試驗過程描述

近期FPSO核桃殼過濾效率降低,單純反沖洗工藝不能使被污染的濾料再生。根據現場生產需要,通過試驗研究核桃殼濾料清洗劑,并成功在現場應用。

2.1 清洗劑的選擇

核桃殼濾料是親水性物質,水的潤濕性能增大水與濾料的接觸面,使濾料更易與水接觸[5],而污水中蠟質、瀝青質等油性物質,容易堵塞濾料孔道,且不能通過簡單的反沖洗去除,容易造成濾料失效[6],因此,優良的清洗劑必須具備合適的親油親水比。工程技術公司研發的核桃殼濾料清洗劑以油基和水基適當配比,兼有分散性、滲透性。清洗劑QXJ-01為重芳烴類混合物,可溶解受污染濾料的表面污油,清洗劑QXJ-02為高效滲透劑,將藥劑有效成分滲透至核桃殼微孔內部進行深層次清洗,兩種藥劑分別加注。根據經驗,兩種清洗劑配比需滿足QXJ-01:QXJ-02≥1。取現場核桃殼濾料,按照不同藥劑加注配比開展浸泡驗證試驗(見表2)。濾料清洗4 h,清洗后烘干濾料,觀察狀態。

表2 QXJ-01:QXJ-02不同配比驗證試驗

根據驗證試驗結果,QXJ-01:QXJ-02=8:1 時,清洗后核桃殼顏色接近原始濾料顏色,且顆粒分散,無塊狀黏結,表明核桃殼濾料表面及微孔內含油已清洗完全,濾料基本恢復至原始狀態。故推薦QXJ-01:QXJ-02=8:1開展現場試驗。

按照推薦配比浸泡濾料,前后濾料形態(見圖3)。

圖3 核桃殼濾料浸泡前后照片

2.2 清洗劑的基本特征

此兩種藥劑具有清洗速度快,可短時間內徹底除去油污;對濾料損傷小,對設備、管線造成的腐蝕小;藥劑毒性小,清洗廢液便于處理;處理工藝簡單及處理成本低等特點。兩種清洗劑次序投加、配合使用,可有效去除濾料表面附油和內部懸浮物,并在清洗后的濾料表層形成一種保護膜,抑制濾料深度中毒,提高濾料清洗后的再生能力。

2.3 清洗試驗步驟

清洗步驟如下:反沖洗,排空反沖洗水-依次導入QXJ-01/QXJ-02-逐步分次向核桃殼過濾器內補水,補水后浸泡1 h-重復補水浸泡過程3次,至罐內滿液-補水完成后浸泡,并開啟攪拌,混合清洗液-藥劑完全作用后重復反洗過程,檢測數據。

2.4 清洗過程反洗效果

清洗完成后,開展核桃殼濾料反洗,反洗水質(見圖4)。

反洗過程中,間隔30 min取樣,反洗水水中含油由6%降低至14 mg/L,表明核桃殼濾料附著油已全部清除干凈。

3 清洗后現場應用效果

3.1 清洗后核桃殼過濾器流量變化情況

清洗后,核桃殼過濾器流量提高明顯。選取核桃殼過濾器F-2650/2654清洗前后流量數據。

以核桃殼過濾器F-2650為例,清洗前流量均值(去除反洗時間)337 m3/h,反洗后流量均值424 m3/h,接近核桃殼過濾器設計最大流量值(425 m3/h)。反洗前后,流量增大25.8%,表明清洗后液體通過量增加,核桃殼濾料表層及孔隙內堵塞物基本清洗完全。

3.2 清洗后壓差變化情況

圖4 核桃殼過濾器F-2650清洗后反洗照片

清洗后,核桃殼過濾器壓差均有大幅降低。

以核桃殼過濾器F-2650為例,清洗前壓差均值(去除反洗時間)116 kPa,反洗后壓差均值53 kPa,反洗前后,壓差降低54.3%,表明污水通過濾料間隙時阻力降低,清洗可有效清除核桃殼濾料孔隙內堵塞物,降低核桃殼過濾器運行壓力。

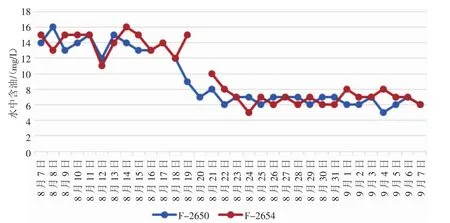

圖5 核桃殼過濾器F-2650/2654清洗前后水質變化

3.3 清洗后水質變化情況

持續監測清洗前后核桃殼過濾器出口水質(見圖5)。由圖5可知:清洗前,核桃殼過濾器F-2650/2654出口水中含油值為14 mg/L,且隨來液波動較大;清洗后,出口含油均值降低為6.6 mg/L,降低幅度為52.8%,數值穩定無波動。表明清洗后,出口水質更好,抗波動能力更強。

3.4 清洗后反洗狀態變化

持續監測清洗前后反洗水質變化,結果(見圖6)。由圖6可知:清洗前,核桃殼過濾器F-2650/2654反洗后水中含油值為355 mg/L,隨來液變化波動較大;清洗后,反洗出口含油均值降低為153 mg/L,降低幅度為56.9%,波動較小。表明清洗后污油黏附量下降且更易清除,核桃殼過濾器處理效果更佳,抗波動能力更強。

4 清洗過程必要性分析

清洗后,核桃殼過濾器現場應用效果明顯,針對經濟效益及現場應用情況開展清洗必要性分析。

4.1 經濟效益分析

核桃殼過濾器過濾料成本約為10萬元,更換過濾料人工成本6萬元,目前油田共6個核桃殼過濾器,若全部更換過濾料,則成本為(10+6)×6=96萬元。

清洗一個核桃殼過濾器共需清洗劑4.5 m3,藥劑成本為6.36萬元,故全部清洗完6個核桃殼過濾器,藥劑成本為38.16萬元。

清洗再生后,直接成本節約率:

4.2 現場應用情況分析

每臺核桃殼過濾器過濾料更換,持續時間為7 d~8 d,增加現場操作人員工作量;而現場生產人員可自行開展過濾料清洗工作,可提高現場工作效率。

圖6 核桃殼過濾器F-2650/2654反洗后水質變化

濾料更換后,需專業人士對清洗后濾料進行處理,間接增加廢料處理費用及運輸成本,廢料易對環境造成污染;而濾料清洗后,清洗液可直接進生產流程處理,不增加環保壓力。

目前,核桃殼更換頻率為1年/次,而清洗后,核桃殼濾料可使用1~1.5年。

綜合所述:從經濟性及環保等各方面綜合考慮,核桃殼濾料清洗再生研究都具有更重大的意義。

5 結語

(1)污水處理過程中,油污污染是造成核桃殼濾料處理效率降低的主要原因。合適的清洗劑,可最大程度的清洗濾料表層及內部附著物,恢復濾料的過濾能力。

(2)清洗完成后,核桃殼過濾器處理污水量增加了25.8%;壓差降低54.3%;出口及反洗水含油降低均超過50%。表明,濾料的清洗再生提升了核桃殼過濾器的處理量,明顯改善了處理后出口水質。

(3)通過化學方法使濾料清洗再生,處理過程更迅速,降低更換濾料的人力成本;處理后水質更佳,可減少濾料更換次數,降低濾料成本。改善了核桃殼過濾器濾料更換周期短、除油效率低的問題,保證了油田正常生產,對其他油田污水系統運行情況改善具有指導意義。

長慶胡尖山油田精準挖潛措施增油

截至3月15日,由長慶油田采油六廠負責開發的胡尖山油田,今年已完成措施油井43口,累計措施增油達1 068噸,與去年同期相比,多實施措施井24口,多增油881噸。

從2000年實施開發的胡尖山油田,年產量由當初的幾萬噸先后上升到100萬噸和200萬噸。由于該地區屬于典型的致密油藏,油井產量遞減快,加上這里整裝區塊少,開發穩產的難度極大,大部分油井都進入低產低效井行列。

今年,采油六廠將加大對老井措施增產作為扭轉局面的“強心針”,通過大面積排摸,計劃通過對280口油井的措施挖潛新增4.4萬噸原油產量,讓一批低產井“脫貧致富”。

在選井選層上“三堂會審”。針對選井空間大幅縮減和措施效果逐年降低的特點,采油六廠專門成立了由主管廠領導任組長的油水井措施項目組,針對不同井況特點,因區制宜、因井制宜、因層制宜,形成了單井動態分析與措施選井相結合、措施選井與動態監測相結合、效果分析與措施工藝相結合的“三結合”個性化選井法,為措施增油開對方子、找準路子。

措施工藝上“量井定制”。針對老區含水持續攀升、選井難度逐年增大的不利局面,該廠深化研究暫堵壓裂、油井堵水、堵水壓裂等工藝技術體系,針對不同井況特點,“量井定制”配套措施工藝,做到“一井一工程、一層一對策”。在見水比例高達30%的胡154油藏,針對不同的見水類型,形成分類分級治理手段,實現控水增油。對安83致密油藏,則以“整體部署、分步實施”為原則,運用“注水井多級暫堵體積壓裂轉采、潛力層段段間補孔+重復壓裂、籠統酸化+隔采治理”工藝體系,探索完善低投入提單產技術,提高致密油穩產水平。

在質效監管上,實行“二重協奏”。圍繞提高措施增油質量效益,該廠針對現場管理的薄弱環節,作業監督和費用結算“雙管齊下”,提升油水井措施質量。在作業監管上,“廠、作業區、生產單元”三級聯動,嚴格落實驗收開工制度,完善外聘監督制,現場監督與視頻監控緊密結合,形成“三個交底、三個監控、雙向追責”的現場質量管理提升模式,確保作業質量、安全、環保受控。

(摘自中國石油新聞中心2019-03-21)