聚氨酯增韌改性環氧樹脂作為混凝土裂縫快速修補材料的研究

陳楊杰, 張雄飛

(長沙理工大學 化學與生物工程學院, 湖南 長沙 410114)

1 前言

環氧樹脂(EP)是一種熱固性樹脂,具有黏結性強、收縮率低、耐化學介質和機械強度高等特性,因而在航空、電子及建筑等領域被廣泛用作膠黏劑。環氧樹脂作為一種優秀的膠黏材料,其作為混凝土裂縫材料也應用極廣,但因其脆性大而引起的耐沖擊性差及容易二次開裂,限制了其在混凝土裂縫修補材料中的應用。許多研究人員為改善其脆性而對其進行了大量的韌性改性研究,Ching Hsuan Lin等通過添加膦化聚芳醚酮熱塑性樹脂在固化劑中,在固化過程中利用膦化聚芳醚酮熱塑性樹脂包覆環氧樹脂球形顆粒進而形成網絡-球形粒子結構,達到玻璃化轉變溫度達到350 ℃,在高溫下韌性不減少的目的;Biao Yang等通過添加PVB/液體橡膠彈性體,通過橡膠彈性體的端羥基與環氧樹脂發生化學接枝反應生成嵌段共聚物,拉伸強度能夠達到50 MPa;Le Hoang Sinh等通過添加端胺基液晶共聚(酯酰胺)把結構有序的液晶聚酯酰胺引入到環氧樹脂結構中,斷裂拉伸強度達到0.73 MPa/m1/2;Nils Roenner通過添加36%無機納米二氧化硅,韌性增強了1倍;Jing Lin等利用原位聚合法,通過形成聚氨酯(殼)-納米二氧化硅(核)結構,利用聚氨酯與環氧樹脂反應,抗拉強度達到50 MPa;Du Ngoc Uy Lan等利用乳液聚合法制備了聚(甲基丙烯酸甲酯)-聚乙烯的多孔復合物增韌環氧樹脂,使得固化產物玻璃化轉變溫度增加到340 ℃。聚氨酯是一類具有獨特的三維網絡球狀結構,能夠通過吸收分散能量起到內增韌效果的高聚物。近年來,利用支化高聚物共混增韌改性環氧樹脂的已有報導。聚氨酯作為支化聚合物的一種,與環氧樹脂相容性好,而且具有良好的韌性,有望成為良好增韌改性環氧樹脂的超支化聚合物。該文采用共混法,利用聚氨酯對環氧樹脂進行改性,希望通過制備一種具有高活性官能團的端基聚氨酯預聚物,直接與環氧樹脂發生化學交聯,形成具有支鏈聚氨酯結構的改性環氧樹脂,實現環氧樹脂的增韌改性。同時選擇一種合適的添加劑和固化劑,以期制備一種高韌性的快速混凝土裂縫修補材料。

2 試驗部分

2.1 改性環氧樹脂的制備

PU預聚物制備:稱取一定量的聚醚二元醇,加入到一個潔凈干燥的500 mL三口燒瓶中,油浴加熱并保持攪拌,至100 ℃回流脫水1 h,然后加入2,4-甲苯二異氰酸酯,在氮氣保護下,恒溫1 h,將產物轉移至一個100 mL潔凈干燥的燒杯中,冷卻至室溫,加入一定量擴鏈劑1,4-丁二醇及交聯劑三羥甲基丙烷,攪拌均勻,密封待用。

PU改性環氧樹脂的制備:按一定配比,稱取一定量環氧樹脂E-51,加入到一個潔凈干燥的500 mL三口燒瓶中,100 ℃條件下減壓回流脫水1 h,然后加入聚氨酯預聚物及一定量的非活性稀釋劑。氮氣作為保護氣體,在油浴加熱至120 ℃恒溫,保持攪拌,反應1 h后,稱取預聚物進行紅外測試,繼續反應1 h,冷卻至室溫,密封待用。

2.2 固化膠黏物的制備

在室溫條件下,以硅油作為脫模劑、硅烷偶聯劑作為消泡劑,將改性環氧樹脂與聚硫醇、DMP-30(環氧促進劑)按照特定比例攪拌均勻,室溫下做成直徑為1.2 cm、長度為10 cm的圓柱體樣品。

3 結果與討論

3.1 拉伸強度和伸長率測試

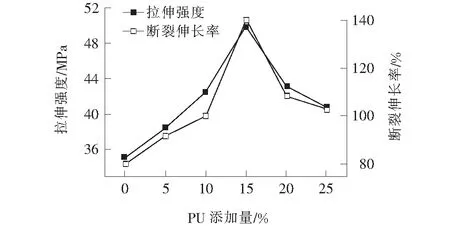

在DMP-30用量為3%時,將直徑為1.2 cm、長為10 cm的標準試樣,進行拉伸長度及強度測試,測試溫度23 ℃,拉伸速度5 mm/min,直至斷裂,讀取斷裂時的數值,以3個樣品的測試結果平均值作為最終測試結果(圖1)。

圖1 不同配比條件下的環氧樹脂拉伸強度及斷裂時的伸長率結果

從圖1可以看出:樣品的拉伸強度及斷裂時的伸長率均隨著聚氨酯的加入呈先增加后減小的趨勢,當聚氨酯的添加量為15%時達到最大值50 MPa和140%,說明當改性環氧樹脂中聚氨酯的含量為15%時,力學性能最佳。

3.2 抗壓強度和黏結強度測試

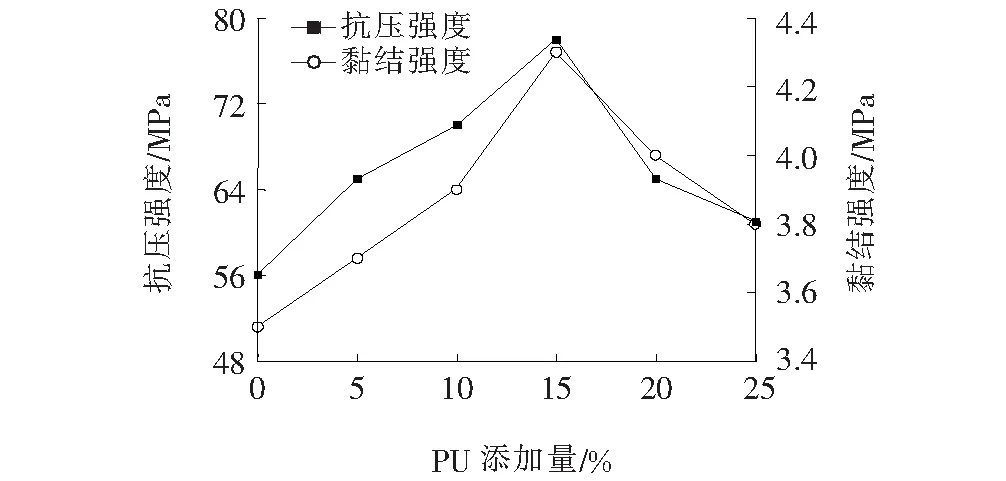

在DMP-30用量為3%時,將不同配比條件下的固化產物制備成20 mm×20 mm×20 mm的立方體試樣,放在XL-250A萬能試驗機上進行測試。其中黏結強度測試時,將A組分與B組分混合后,澆筑于水泥混凝土試樣中,黏結強度在完全干燥條件下測試,讀取固化物與混凝土試樣界面被破壞時的數據。試驗結果見圖2。

圖2 不同配比條件下環氧樹脂的抗壓強度和黏結強度

從圖2可以看出:① EP固化產物的抗壓強度最低,為56 MPa,加入聚氨酯預聚物后,改性環氧樹脂的抗壓強度均高于56 MPa,抗壓強度隨著聚氨酯用量的增加先增大后減小,在PU的用量為15%時達到最大值78 MPa;② EP固化物的黏結強度為3.5 MPa,小于其他固化產物,同時隨著環氧樹脂用量的增加,改性環氧樹脂固化物的黏結強度先增加后減少,在PU用量為15%時達到最大值4.3 MPa。

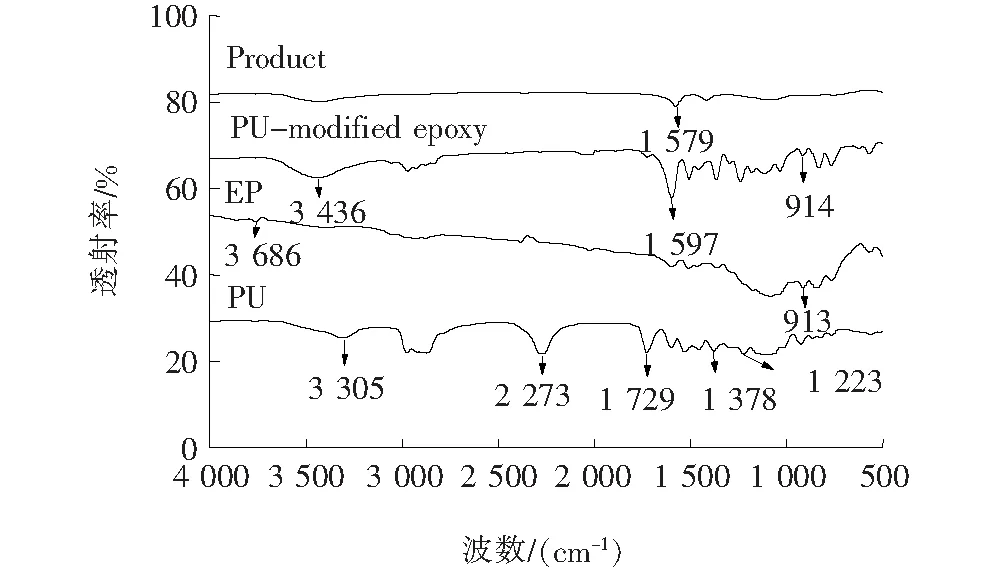

3.3 紅外表征

采用美國Nicolet Instrument Corporation公司的Avatar360型紅外光譜儀對力學性能最佳的PU15%固化產物的聚氨酯預聚物、環氧樹脂、改性環氧樹脂、固化產物進行紅外測試,得到圖3的紅外光譜圖。在聚氨酯預聚物的紅外光譜圖中,3 305 cm-1是仲胺的伸縮振動峰,1 729 cm-1是酯基的伸縮振動峰,1 223 cm-1是酯基中的C-O鍵的伸縮振動峰,說明反應有氨基甲酸酯生成,聚氨酯的特征官能團是氨基甲酸酯,表明有聚氨酯生成。而2 273 cm-1是異氰酸酯基的不對稱伸縮振動峰,1 378 cm-1是異氰酸酯基的對稱伸縮振動峰,表明聚氨酯預聚物是以高活性的異氰酸酯基為端基的預聚物,由此可知此聚氨脂為支化聚氨酯;在環氧樹脂E51的紅外光譜圖中,3 686 cm-1是羥基的伸縮振動峰,913 cm-1是環氧樹脂中環氧基團的特征吸收峰;在改性環氧樹脂的紅外光譜圖中,3 623 cm-1處的羥基振動峰消失,3 436 cm-1處生成了仲胺的伸縮振動峰,914 cm-1處保留了環氧樹脂中環氧基團的特征吸收峰,而在2 273 cm-1處存在的-NCO基團消失,說明異氰酸酯基與環氧樹脂的羥基全部發生了反應,而在1 597 cm-1為酰胺的C=O伸縮振動峰,峰型較聚氨酯預聚物變尖銳,表明環氧樹脂的羥基直接與聚氨酯端異氰酸酯基發生反應,生成了酰胺類化合物;從固化產物的紅外光譜圖中可以看出,環氧樹脂中環氧基團914 cm-1消失,說明環氧基全部參與了固化反應,而1 597 cm-1為酰胺的C=O伸縮振動峰,說明聚氨酯與環氧樹脂反應的鍵在固化過程中沒有斷裂。通過力學性能數據分析得出,在PU預聚物用量為15%時,以異氰酸酯為端基的聚氨酯預聚物與環氧樹脂的羥基直接發生了化學反應,產生了最大程度的化學交聯和物理互鎖;在PU預聚物用量低于15%時,化學交聯程度不夠,拉伸強度和伸長率會低于最大值;在PU預聚物用量高于15%時,以異氰酸酯為端基的聚氨酯預聚物與環氧樹脂發生了最大程度的化學交聯和物理互鎖,但是過量的聚氨酯預聚物在固化過程中會相互發生聚合反應生成聚氨酯高聚物,固化后會與環氧樹脂發生相分離,從而使得力學性能下降。

圖3 PU15%預聚物、環氧樹脂、改性環氧樹脂、固化產物的紅外光譜圖

3.4 材料表面微觀形貌分析

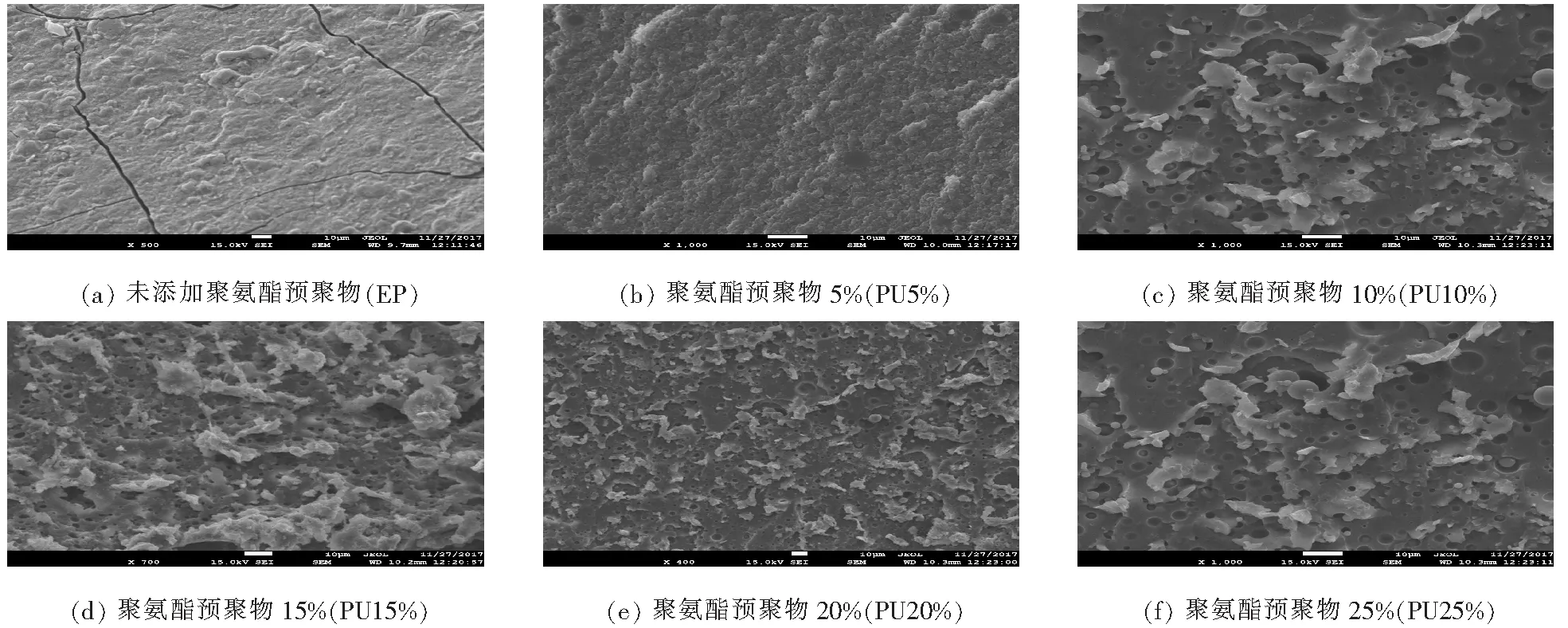

圖4為固化產物的掃描電鏡圖。

圖4 固化產物掃描電鏡圖

從圖4(a)中可以看出:未添加聚氨酯預聚物的固化產物的表面沒有孔洞,而且有很多直徑為2 μm左右裂縫,與后面的一系列的掃描電鏡圖相比,表面相對光滑;圖4(b)~(f)是不同聚氨酯預聚物用量下的掃描電鏡圖,當聚氨酯預聚物用量逐漸增加時,“孔洞”的直徑呈現先增大后減小再增大的趨勢,在聚氨酯用量為15%達到最小值;“孔洞”分布呈現先不規則后規則再不規則的趨勢,在聚氨酯用量為15%達到分布最規則。當聚氨酯用量為15%時,“孔洞”孔徑最均勻,固化產物的切面上有一系列孔洞,分布均勻且直徑大約為2 μm,說明聚氨酯預聚物通過端異氰酸酯基直接與環氧樹脂的羥基發生了反應,而且合成的聚氨酯預聚物分子量分布比較均勻一致,與力學性能與紅外光譜圖中的環氧樹脂中羥基的消失及異氰酸酯的消失相符合。 “孔洞”結構的形成,與固化過程中聚氨酯與環氧樹脂受到流體靜拉力作用產生的體積收縮率有關,由于在靜拉力的作用下環氧樹脂的體積收縮率遠小于聚氨酯的體積收縮率,從而使顆粒內部或顆粒/基體的界面破壞而產生“孔洞”,“ 孔洞”產生的塑性體膨脹能夠達到減少應力集中和阻止斷裂的目的。

3.5 固化特性分析

3.5.1 差示掃描量熱法分析

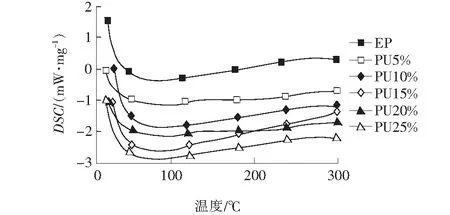

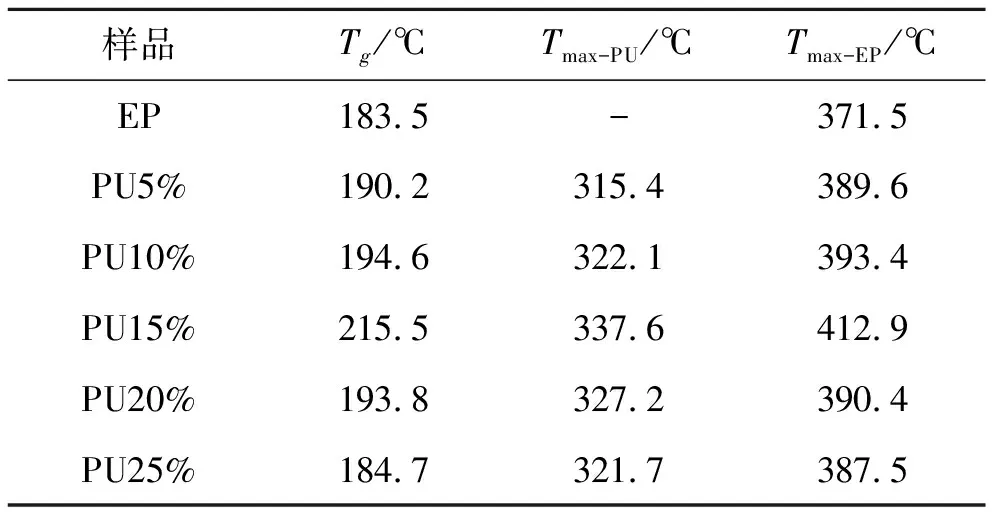

稱取各樣品1.12 mg,在氬氣保護條件下,采用升溫速率20 K/min在0~600 ℃的范圍內進行DSC測試分析。圖5為EP、PU5%、PU10%、PU15%、PU20%、PU25%的固化產物的DSC曲線圖,其中EP表示純環氧樹脂固化產物的DSC熱分析曲線圖,取轉變區的中間值為玻璃化轉變溫度,將玻璃化轉變溫度的數值總結如表1所示。

圖5 不同配比條件下的環氧樹脂固化產物的DSC曲線圖

表1 不同配比條件下的環氧樹脂固化產物的Tg值

從圖5及表1中可以看出:隨著聚氨酯預聚物用量從5%增加到15%時,玻璃化轉變溫度呈遞增趨勢,從183.5 ℃遞增到190.2、194.4 ℃,當PU預聚物含量為15%時達到最高值215.5 ℃;當聚氨酯用量繼續增加時,玻璃化轉變溫度呈遞減趨勢,當PU含量為25%時,玻璃化溫度降低為184.7 ℃。從圖中可以看出,熱分解的過程分為兩步:第一步熱分解為純的聚氨酯的熱分解,記為Tmax-PU;第二步熱分解為純的環氧樹脂的熱分解,記為Tmax-EP。從表中可以看出Tmax-PU及Tmax-EP隨著聚氨酯含量的增加,先增加后減少,在聚氨酯含量為15%時達到最大值。Tg、Tmax-PU和Tmax-EP的值與力學性能的遞變規律相符合,表明改性環氧樹脂的分子量隨著聚氨酯預聚物的用量增加而增加,在聚氨酯用量達到15%時反應完全,分子量達到最大值。

3.5.2 熱重分析

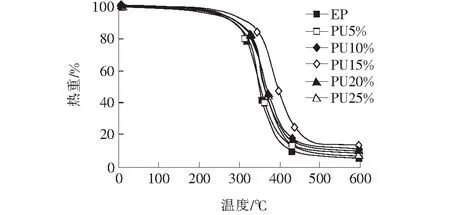

稱取各樣品1.12 mg,在氬氣保護條件下,采用6個樣本的熱重測試溫度區間為0~600 ℃,升溫速率為20 K/min,從熱重數據中可以得出20%及80%質量損失時的溫度,同時在熱重測試結束時測量產物的剩余質量(圖6)。

圖6 不同配比條件下的環氧樹脂固化產物的熱重曲線圖

從圖6可以看出:在600 ℃時,EP固化產物的剩余質量最小,固化產物的剩余質量隨著聚氨酯預聚物用量的增加先增大后減小,在聚氨酯預聚物的用量為15%時達到最大值,表明聚氨酯的用量為15%時,固化產物的熱穩定性最高。在同一反應體系中,形成的固化產物化學交聯程度越高,分子量越大,則熱穩定性越高,根據圖4可以得出在聚氨酯預聚物的用量為15%時,固化產物的分子量最大和化學交聯程度最高,與力學性能最佳、相容性最好、“孔洞”分布和尺寸均勻相符合。

3.6 不同固化促進劑DMP-30用量對PU15%固化產物性能的影響

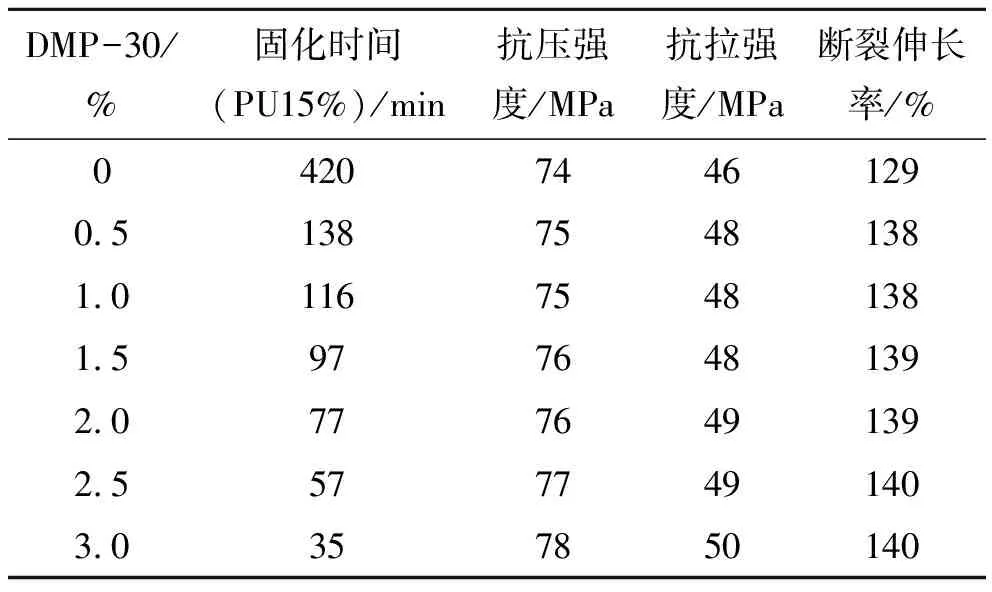

在A、B組分配比為1∶1,其他條件不變的情況下,通過改變DMP-30的用量調整固化時間,測試結果見表2。

表2 不同DMP-30用量對PU15%固化產物性能的影響

從表2可以看出:隨著固化促進劑DMP-30的用量增加,固化時間隨之減少,當固化促進劑的用量達到3%時,固化時間達到最小值,表明固化促進劑對加速固化反應的進行有促進作用,同時,抗壓強度、抗拉強度和斷裂時的伸長率變化值不大,表明 DMP-30對力學性能的影響可以忽略。根據可操作時間須大于30 min的施工標準,選擇DMP-30促進劑的用量為0.5%~3%,實現固化時間可以控制在30 min~2 h任意調控。

4 結論

(1) 以端異氰酸酯基聚氨酯增韌改性環氧樹脂,以聚硫醇為固化劑制備了一種增韌效果優良和室溫快速固化的混凝土裂縫修補材料。固化產物的抗拉強度及斷裂時的伸長率隨著改性環氧樹脂中聚氨酯含量的增加呈先增加后減少的趨勢,樣品的抗拉強度及斷裂時的伸長率在聚氨酯含量為15%時達到最大值,分別為49.9 MPa及140%,抗壓強度達到53 MPa。

(2) 固化產物的熱重分析及DSC測試分析表明:15%含量的環氧樹脂具有最高的玻璃化轉變溫度Tg、Tmax-PU及Tmax-EP,分別為215.5、337.6、412.9 ℃,在溫度達到600 ℃時,剩余質量達到最高值13.4%,表明在聚氨酯含量15%時,聚氨酯通過-NCO與環氧樹脂的-OH發生了最大程度的三維網絡結構的化學交聯,反應完全,沒有產生相分離,熱穩定性能良好。

(3) 通過控制固化促進劑DMP-30的用量在1%~3%,可以實現固化時間在30 min~2 h內任意調控,同時對抗壓強度、抗拉強度和斷裂時的伸長率的影響可以忽略,表明 DMP-30是一種性能優良的固化促進劑。