自制刮管機刮削質量優化改進

胡曉薇,楊 松

(1.西安建筑科技大學,陜西 西安 710055;2.寶鈦集團有限公司,陜西 寶雞 721014)

1 項目背景

為了提高管材軋制的成品率,在管材軋制之前,需對管坯外表面進行刮修,目前,國內大部分管材工廠對管坯外表面刮修均采用人工刮修,該刮修方式不僅效率低,而且刮削后(尤其是大尺寸管坯刮削后)表面質量參差不齊,勞動強度大[1]。

因此寶雞鈦業股份有限公司管材廠自主研發了刮管機來減少人工勞動強度,改善工作環境,提高刮管效率以及改善刮削后管坯表面質量。進而提高管材軋制的成品率。該刮管機的研制填補了該領域的空白,實現從零到有的突破。但在刮管效率及穩定性上并未達到理想狀態[2]。因此,在原有基礎上,管材廠成立了該項目組,對此進行深入研究。

2 現狀評估

該刮管機工作效率低,為提高工作效率,降低生產成本,項目小組通過增加電機功率及轉速結合變頻器提高了刮削速度,結果發現刮削表面質量差[3]。

因此,項目小組就加速刮削時提高刮削表面質量進行進一步深入研究。

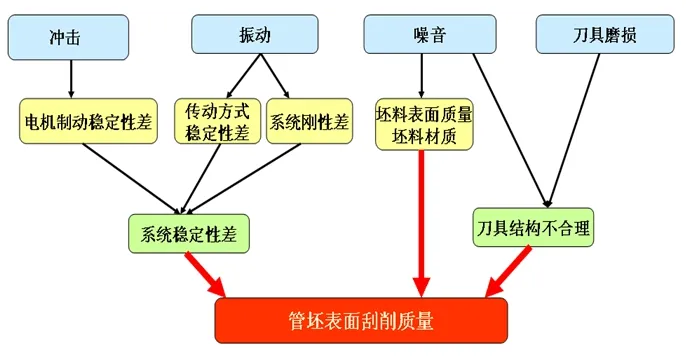

對可能影響管坯表面質量的因素進行分析,如下:

圖1 影響刮管機表面刮削質量的因素分析

分析可知,系統穩定性差為主要影響因素,本次主要針對提高系統穩定性進行改善[4]。因此對該刮管機三大機構,及刮削刀具進行分析評估如下:

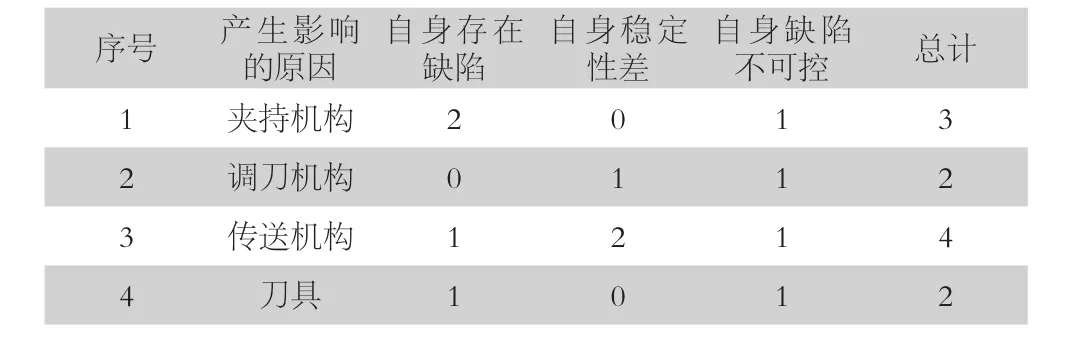

表1 評估數據

可見這四大因素對刮削效果都有不同程度的影響,其中影響最嚴重的為傳送機構,夾持機構次之[5]。

3 分析與改善

經小組對現場設備的評估分析,發現影響刮削質量的主要有兩個部分:①夾持機構,②傳送機構。

現主要針對夾持機構、傳送機構進行分析改善。

3.1 夾持機構的分析改善

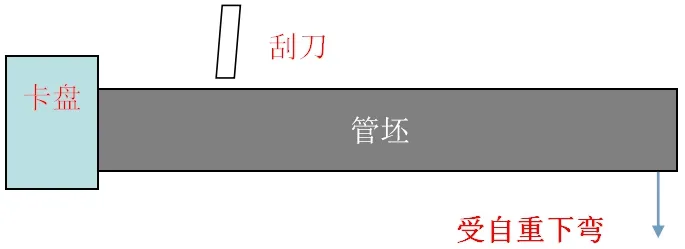

原有的夾持機構由卡盤進行夾持操作。

當管坯質量較小,且刮削速度較大時,管坯會隨著運行而被刮松,震動,甚至脫落,很大程度的影響表面刮削質量。

同時,該刮管機夾持方式為單向夾持,管坯未夾持的一端會由于自重下垂,影響刮削質量。

圖2 單向夾持機構

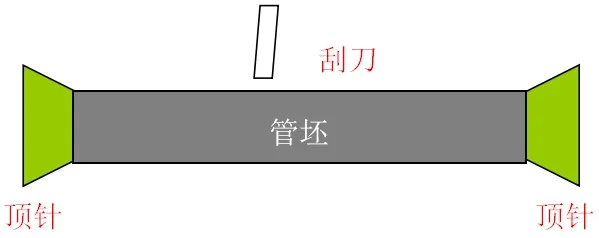

經小組分析討論后,決定將卡盤夾持改為頂針,采用兩端夾持管坯的方式。

圖3 兩端夾持機構

改善后的夾持機構更為穩定,刮削效果得到優化。

3.2 傳動機構的分析改善

通過前三步的改善,管坯表面的刮削缺陷進一步消除,但仍有魚鱗紋出現,考慮與系統的傳送穩定性相關,對傳動機構的分析如下:

原有刮管機的傳動機構為絲杠傳動,即螺紋傳動,該機構的優點為傳動精度高,缺點為摩擦損失大,傳動效率低傳動過程產生共振,穩定性差,不適用;為使刮削表面質量有所改善,在刮削過程中需避免共振情況的發生,因此考慮將原螺紋傳動改為鏈傳動。其優點為承載力高,效率高可用于惡劣環境,成本低,缺點為工作噪音大。

經改善后,管坯表面的刮削缺陷基本消除。

4 結果驗收

經過對原有刮管機的改造,不僅刮削效率得到有效提高,同時也提高了刮削質量,以¢70*7的管坯為研究對象,從一批¢70*7的管坯中隨機抽取10支,對其進行刮削操作,并觀察表面質量,與改造前的統計數據進行對比,統計結果如下:

設備改造前刮削表面質量合格率為30%,改造后為70%,大幅提升了刮削管坯的表面質量。

5 結論

管坯作為管材生產加工的前提,管坯的表面質量直接影響管材的軋制質量。管材廠成立項目組,設計制造了刮管機。

經過本次對原有刮管機的進一步改造,使得刮管機在高速刮削狀態下的刮削表面質量得到很大提升,刮削管坯表面質量合格率由30%上升至70%。

另外,將刮管機由原單工位改造為三工位,有效的提高了刮管機的工作效率。現管材廠已對刮管機進行批量生產,并投入生產。