某電動SUV尾翼優化方案分析

李春鵬,趙 婧

(中國第一汽車集團有限公司,長春 130000)

通常道路上行駛的汽車受到的阻力主要是滾動阻力和空氣阻力,隨著車速增加,空氣阻力的占比逐漸增加。當車速達到60 km/h時,空氣阻力占整車阻力的一半。而在國內高速公路最高限速120 km/h的情況下,空氣阻力占整車阻力的絕大部分[1]。因此,降低整車空氣阻力是當前汽車行業內性價比較高的節能降耗手段。汽車行駛時空氣阻力主要分為壓差阻力與摩擦阻力,而壓差阻力占總阻力的絕大部分。壓差阻力受造型設計影響較大,因此,通過整車造型及附件優化減小整車前后壓力差對降低風阻具有重要意義。

作為SUV車型的傳統重要部件,尾翼是增強造型效果和降低整車風阻的重要部件。單純從降低整車風阻系數的角度來分析,尾翼的作用主要是強制頂部氣流分離,同時延長分離點,并通過下壓或上翹實現頂部氣流方向控制,從而控制尾渦結構,降低風阻。

本文將重點介紹某電動SUV車型(配置懸浮式尾翼代替傳統尾翼)實現降阻的過程、遇到問題的解決辦法及原理探究。

1 背景介紹

1.1 傳統尾翼

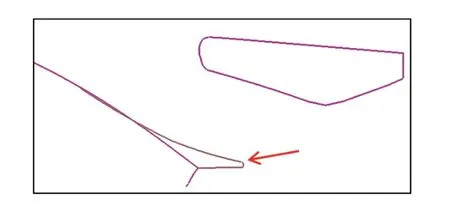

與賽車上的尾翼不同,SUV車頂末端的尾翼設計主要起到疏導氣流、改善尾部流場的作用,因此也被稱為后擾流板。由于后擾流板對頂部氣流方向的控制,所以尾翼能夠較有效地引導頂部氣流分離,延長分離點,同時通過控制其上表面的角度可直接控制車頂高速氣流的出射方向,進而改變尾渦結構,控制整車風阻系數。傳統SUV車頂尾翼如圖1所示。

圖1 傳統SUV車頂尾翼

由于尾翼是SUV控制尾部流場、降低風阻的重要附件,所以對它的優化設計從未停止。研發至今,為兼顧性能與造型,當前市面上SUV車型的尾翼仍為傳統造型風格。

1.2 懸浮式尾翼

隨著乘用車造型風格向運動化發展,轎車逐漸趨于轎跑車風格,而SUV也逐漸趨向轎跑SUV造型風格。因此,各大廠商紛紛發布配置了懸浮尾翼的SUV車型。經過對某SUV流場分析后發現,該方案不僅滿足造型風格的發展趨勢,而且通過合理設計,其對引導車頂氣流,改善尾渦結構降低風阻同樣具有明顯作用。懸浮式尾翼如圖2所示。

圖2 懸浮式尾翼

2 方案過程介紹

2.1 基礎工況狀態說明

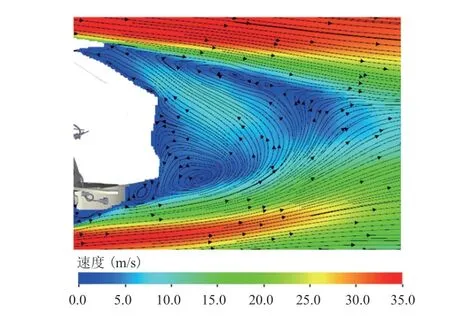

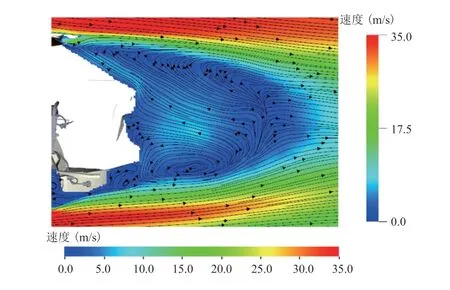

如前所述,本文針對某電動SUV,采用瞬態仿真軟件PowerFLOW對其進行數值分析。從基本工況y=0 mm速度切片分布圖(圖3)得出以下結論。

(1)底部氣流在后保下沿發生分離。電動車底盤平整度較高,流入尾渦的底部氣流速度較高。

(2)該基礎工況尾翼造型風格導致其末端稍上翹。

(3)尾翼上翹的造型風格導致車頂高速氣流上揚射出,底部氣流上卷,尾渦結果較差,尾渦尺寸較大。

圖3 y = 0 mm速度切片分布(基本工況)

2.2 第一階段優化方案及結果分析

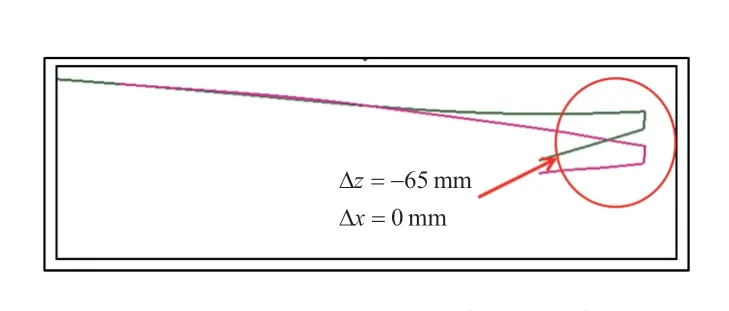

根據基礎工況流場分析結果設計尾翼下壓方案。利用ANSA有限元軟件,在尾翼整體厚度不變的情況下,將其末端沿z向下壓65 mm,x向不變,旨在通過改變頂部氣流方向,使尾渦上、下氣流強度平衡,改善尾渦結構,降低整車風阻。優化前后尾翼y= 0 mm截面模型對比,如圖4所示。

圖4 y=0 mm 截面模型切片

將優化方案y= 0 mm速度切片分布圖與基本工況進行對比得出兩點結論:(1)頂部氣流分離后的出射方向由上揚改為下壓,尾渦區z向尺度明顯減小。(2)上、下氣流在尾渦中更加平衡,尾渦結構得到較明顯改善。尾翼下壓優化后尾部流場y=0 mm速度切片分布,如圖5所示。

圖5 y=0 mm 速度切片分布(尾翼下壓優化后)

2.3 方案推動及懸浮式尾翼方案引入

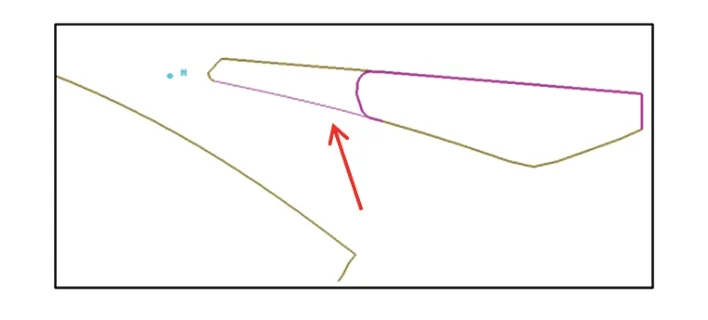

在上述方案推動過程中,由于尾翼下壓尺寸較多,所以與造型風格不符。經過一段時間的溝通及討論,最終提出懸浮式尾翼方案,即尾翼前端與車頂斷開,形成開口,從而既能保留造型風格又能滿足性能要求。懸浮式尾翼y= 0 mm截面模型切片,如圖6所示。

圖6 y=0 mm 截面模型切片(懸浮式尾翼)

經過空氣動力學仿真驗證后,證明該方案的確具有一定的降阻效果,頂部氣流具有下壓趨勢,從而改善尾渦結構。該方案相比于基礎工況,整車風阻系數降低0.020,降阻效果顯著。更換懸浮式尾翼尾部流場y= 0 mm速度切片分布,如圖7所示。

圖7 y=0 mm 速度切片分布(懸浮式尾翼)

2.4 發現問題

更換懸浮式尾翼使整車風阻系數降低,但背部表面壓力圖出現后風窗單側低壓區明顯增加,尾部兩側渦極不對稱的現象。背部表面壓力及ISOCpt=0如圖8所示。

圖8 背部表面壓力及ISO Cpt=0

此外,在后續針對后視鏡等進行優化方案驗證時,發現尾部流場敏感性較高,后視鏡優化、增加尾翼支架導致風阻增加0.008。該現象立即引起了專業及項目組重視,經專業討論后判斷該現象可能與懸浮式尾翼從車頂引入的新氣流相關,因此,決定針對開口氣流控制方向尋找問題解決的突破口。

2.5 問題解決過程及結果

分析發現,導致上述現象的主要問題是:尾翼開口位置引入的頂部氣流流入后風窗表面,從而導致背部表面壓力降低以及側部氣流塌陷。

經過討論明確以下設計方案,驗證上述猜想是否正確,同時解決上述問題。

2.5.1 尾翼開口增大

尾翼懸浮部分前端截斷,從而使尾翼開口增大。仿真驗證后發現,開口加大后,引入氣流增加,后風窗低壓區增加,整車風阻系數增加0.002,與推測一致。

圖9 y=0 mm 截面模型切片(尾翼開口增大)

2.5.2 上翹結構設計

明確由于開口引入的氣流流到后風窗導致表面低壓區增加及尾渦結構破壞,所以決定在車頂末端即后風窗頂部設計上翹結構,強制氣流分離的同時避免開口氣流流入后風窗,該方案降阻0.007。

2.5.3 結果

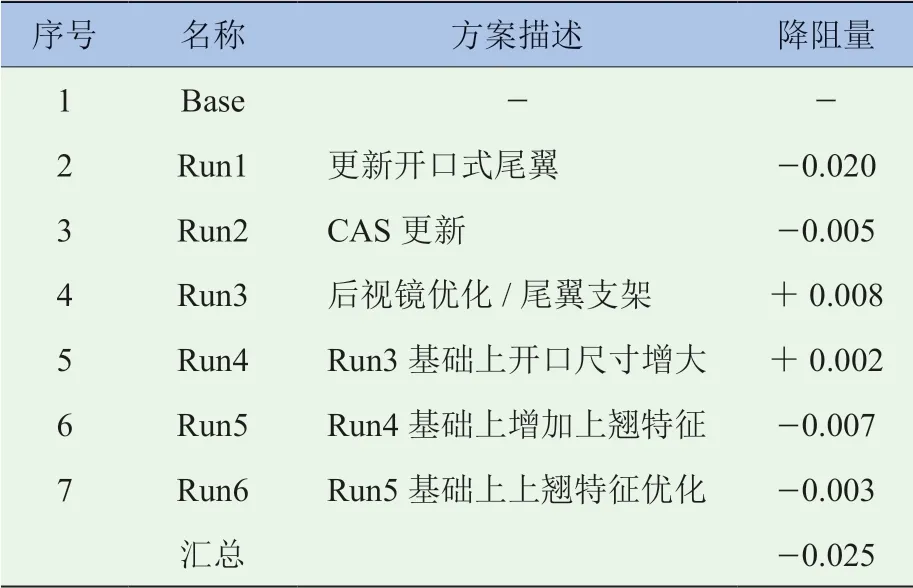

基于強制氣流分離,改變氣流出射方向,延后氣流分離點的幾個影響風阻系數的關鍵因素,針對上述上翹特征進行幾輪優化,在上述方案基礎上繼續降阻0.003,最終版懸浮式尾翼如圖10所示,該懸浮式尾翼方案相比于基礎工況降阻0.025,明顯改善了尾渦結構,提高了穩定性。最終版懸浮式尾翼方案尾部流場y= 0 mm速度切片分布如圖11所示。

圖10 y=0 mm 截面模型切片(最終版懸浮式尾翼)

圖11 y=0 mm 速度切片(最終版懸浮式尾翼)

表1 仿真算例歷程

3 原理探究

以上方案有效改善了懸浮式尾翼導致的尾渦不平衡現象,但對于該現象產生的具體原理及是否存在更有效的控制手段仍未知。在此后的項目研發過程中,一次數據更新后,尾渦不平衡及后風窗兩側低壓區增加的現象再次出現,導致風阻急劇增加。結合此次的問題分析及解決過程,對該尾渦不平衡現象進行更深入的原理探究。

3.1 現象描述

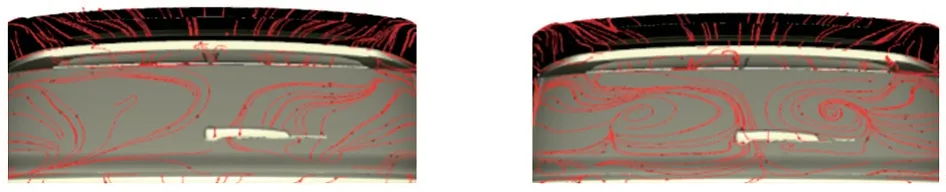

數據更新后原平衡的尾渦狀態被嚴重破壞。原本存在的后風窗兩側表面低壓區明顯增加。數據更新前后尾部流場y= 0 mm速度切片分布如圖12所示,數據更新前后后風窗表面壓力對比如圖13所示。

圖12 y=0 mm 速度切片對比

圖13 背部表面壓力圖對比

3.2 原理分析

基于車身背部拓撲結構分析及后風窗表面流線分析判斷:本次數據更新前后,尾渦從典型方背式尾渦結構轉變為類階背式尾渦結構。數據更新前后后風窗表面流線對比如圖14所示。

圖14 背部表面流線對比

階背式汽車從車頂末端分離的流體會繞著分離泡的側面流動到后風窗上,在貼近后風窗位置形成大的回旋渦(圖15中的綠色顯示)。而隨著回旋渦不斷向下發展,其剪切層不斷脫落(圖15中的黃色顯示),渦旋周期性地從分離區釋放出來,并進一步流動到下游,最終形成一對較大尺寸的渦旋(圖15中的紅色顯示)。GILHOME稱這種渦旋為“發夾渦旋”。其靠近后風窗的部位導致后風窗表面形成與C柱渦旋向相反的一對渦,在二者的相互作用下導致后風窗形成低壓區,從而產生了上述現象[2-3]。

由于尾渦結構復雜,所以在本案例中其是否與上述階背式汽車背部現象完全一致,暫無法準確判定,需在后續風洞試驗中加以驗證分析。

圖15 階背式汽車背部拓撲結構

3.3 控制要點

綜上所述,懸浮式尾翼引入的氣流在頂部分離泡的作用下流動到后風窗上,進而與C柱渦相互作用使后風窗表面壓力降低,從而導致上述現象的發生。因此,該現象產生的重點在于開口尾翼引入氣流的流向、流量與C柱渦(即側部氣流)的相互作用。

上文提到的尾翼開口下表面增加上翹特征起到了改變開口氣流流動方向、減小流入后風窗氣流流量的效果。此外,基于尾翼上翹方案對尾翼進行以下兩種優化方案設計,同樣可以達到降阻及尾渦穩定性提升的目的。

(1)尾翼開口兩側適當封堵,減少尾翼開口引入氣流總流量,減少流向后風窗的流量,改善后風窗壓力。

(2)后風窗低壓區附近C柱擾流條加長,阻隔側部氣流與尾渦的相互作用,改善后風窗低壓區。

4 結論

通過優化某電動SUV車型尾翼,使整車風阻系數降低7.2%,NEDC工況能耗降低2.6%,提升了續駛里程。此外,在SUV車型尾翼優化方案設計方面得出以下結論:

(1)SUV搭配懸浮式尾翼與傳統尾翼末端下壓均能夠實現對頂部氣流出射方向的控制,從而改善尾渦結構,降低風阻。

(2)SUV搭配懸浮式尾翼是當下造型設計的趨勢,但需注意其對原本穩定的SUV尾渦結構帶來的不利影響。針對本研究中出現的問題,對尾翼開口及C柱擾流條進行優化可起到一定的改善和控制作用,若遇到相同情況可參考。

(3)該現象在此前開發的車型中尚未出現過,該車為首個搭配懸浮式尾翼的SUV車型,尾渦敏感與其相關。本文中所述方案僅為解決項目開發中遇到的相應問題所設計,該類型尾渦結構及整體控制的具體手段需進一步探究。