單向閥閥芯的振動可靠性分析

王海芳,任 明,王晨煒,褚天爭,李 亮

(東北大學秦皇島分校 控制工程學院,河北 秦皇島 066004)

單向閥在液壓系統中應用廣泛,其結構常為錐閥形式.由于系統內油液空穴、泵的壓力脈動、閥的自激振動等原因,單向閥常會產生振顫現象,進而導致管壓力波動;同時,因閥芯不斷與閥座撞擊[1-3],導致閥座和閥芯出現凹痕,易出現滲漏,進而導致錐閥失去密封性,使液壓油可以雙向流動,從而導致整個液壓系統功能的喪失.目前,對單向閥閥芯的分析主要集中于兩方面的內容:一方面是對單向閥進行振動分析[4-5],即建立閥的振動模型,然后基于實驗結果分析單向閥產生振動的原因,最后分析各因素對錐閥振動特性的影響;另一方面是對閥進行結構可靠性分析[6-7],利用可靠性理論對閥的結構進行仿真分析,最終得到結構的失效概率,有利于閥結構的優化設計.

本文以先導溢流閥的單向錐閥為例,將振動分析與可靠性的基本理論相結合,建立了表示錐閥閥芯的兩種工作狀態的振動可靠性功能函數;應用振動理論建立了錐閥的振動模型,選用可靠性理論中的蒙特卡洛法進行了仿真分析;應用Matlab仿真,得到了錐閥的可靠性曲線以及變異系數曲線.

1 可靠性基本理論及方法

1.1 基本原理

機械可靠性分析和設計的主要目標是求解研究對象的可靠度,設可靠度為

(1)

式中:fX(x)為研究對象包含的基本隨機參數向量X=(x1,x2,…,xn)T的聯合概率密度函數,狀態函數Z=g(x)用以表示研究對象的兩種狀態,即

(2)

式中:狀態函數方程g(x)=0是一個n維極限狀態曲面.

1.2 振動的可靠性功能函數的建立

機械的振動設計準則包括:最大振動響應不超過許用響應;避開(或落入)共振;避開流體誘發的振動[8].而在研究錐閥的振動時,結構的1階固有頻率ωn與激勵頻率ω相等時,結構發生共振.根據可靠性的基本理論,離散結構失效分析的狀態函數可定義為

(3)

式中:ωj為外載荷的第j個激振頻率;ωni為第i個固有頻率.

對于錐閥而言,常把ωni=(0.9~1.1)ωj作為共振區,這就是共振準則[9].結合式(3),可以確定離散結構的錐閥閥芯發生共振失效分析的狀態函數為

(4)

而對于錐閥可靠性分析而言,為了工程計算方便,將閥視為整體,則式(4)可改寫為

(5)

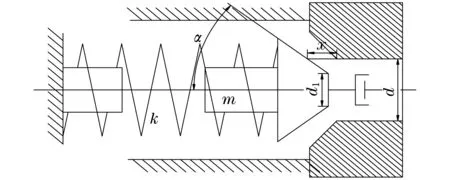

2 錐閥振動模型的建立

選取先導溢流閥的先導錐閥進行振動模型建立,雖然影響先導錐閥的振動與噪聲的因素很多,如油液振動、空穴和液壓沖擊、閥的撞擊和磨擦等[10-11],但在簡化的振動模型中,主要考慮錐閥質量、彈簧元件的存在與油液的阻尼因素,以及外加液壓振動沖擊等的激勵作用,構成簡化的質量-阻尼-彈簧振動模型,如圖1所示.

圖1 先導錐閥振動模型示意圖Fig.1 The schematic diagram of the vibration model ofpilot operated poppet valve

單向閥中的閥芯有一定的質量,它與彈簧一起組成了一個“質量-彈簧”振動系統,引起這個振動系統發生振動的原因無非兩種情況:① 外部因素引起,即共振;② 由于自身特性引起,即自振.而本文主要研究的是共振.

當外加在振動系統上的能量源的頻率與該系統的固有頻率成整數倍關系時,即會發生共振.錐閥式單向閥的固有頻率可按如下推導.如圖1所示,其開口截面積可近似表示為

(6)

式中:S為開口截面積;d′為開口中徑,d′=(d1+d)/2,d1為閥芯頂端直徑,d為閥座直徑;x為閥口開度;α為錐閥角度.

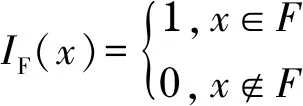

根據薄壁小孔節流原理[12]得

(7)

式中:Q為通過開口的流量;c為流量系數;ρ為液體密度;Δp為閥芯前后壓差.

由式(7)得

(8)

(9)

式中:A=Q2/2(cπd′sina)2(當Q一定時A為常數);x為閥口的開度.

在忽略液動力和摩擦力情況下,在開度為x0的工作點上,考慮彈簧在液壓系統中的影響后,根據位移激振的強迫振動理論,運用動靜法原理[13-15],得出閥芯振動微分方程為

(10)

式中:m為閥芯質量與1/3彈簧質量之和;B為閥芯承受壓力差的有效面積;k為彈簧剛度.

式(10)左邊第1項為慣性力,第2項為液壓力,第3項為彈簧力.將式(9)代入式(10)得到

(11)

式(11)為“質量-彈簧”振動系統的無阻尼振蕩的運動微分方程,其固有頻率ωn表示為

(12)

將式(8)代入式(12)得

(13)

有阻尼振蕩頻率為

(14)

式中:ζ為阻尼比.

將式(13)代入式(14)中得

(15)

3 蒙特卡洛法仿真

3.1 蒙特卡洛法

蒙特卡洛法(Monte Carlo)是一種用數值模擬求解與隨機變量有關的實際工程問題的方法,對隨機變量的數值模擬相當于一種“實驗”,所以蒙特卡洛法又稱為統計實驗法[16-17].運用蒙特卡洛法進行仿真分析有著十分重大的意義,它可以替代現實中的實驗,得到與實驗后基本相同的結果,從而省去大量時間、人力、財力,十分快捷有效.

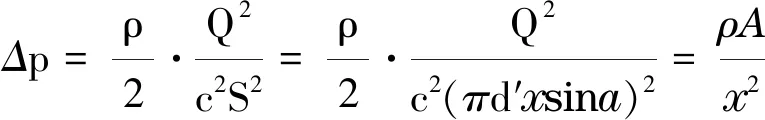

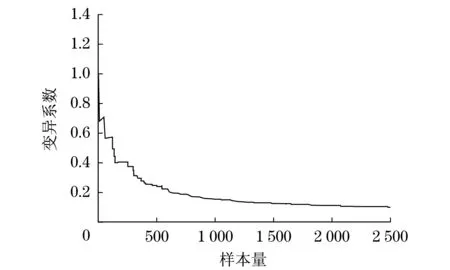

由式(1)顯示的可靠度是基本隨機變量的聯合概率密度函數fX(x)在可靠域g(x)>0中的多重積分.失效概率Pf可以表示為失效域F的指示函數IF(x)的數學期望形式,即

(16)

(17)

式中:RMC為蒙特卡洛法數值模擬所獲得的可靠度[18-19].蒙特卡洛法數值模擬法進行結構系統可靠度分析的過程如圖2所示.

圖2 蒙特卡洛法可靠性分析的流程圖Fig.2 The flow chart of using Monte Carlomethod to analyse reliability

3.2 估計失效概率與變異系數

(18)

(22)

(23)

對于很小的Pf,式(21)的變異系數可寫為

(24)

則所需要樣本量N可以表達為給定變異系數的函數,即

(25)

若失效概率在10-k(k為整數)數量級上,且變異系數ζN=0.1,則需要N=10k+2個隨機樣本.若放松精度要求至ζN=0.3(中等精度),則大致需要N=10k+1樣本.為了使蒙特卡洛方法估計結果具有一定精度,根據經驗,一般推薦隨機樣本量滿足

(26)

式(26)表明,至少得到10~100失效域的失效樣本,才能使失效概率估計值具有較好的“平均效果”及較小的變異系數.

3.3 Matlab仿真

利用Matlab軟件,通過蒙特卡洛法對液壓閥閥芯的振動可靠性進行仿真[21-23],從而得到錐閥的可靠度、變異系數與樣本量的關系.具體的參數如表1所示,表中m,k,d,x,ζ均服從正態分布.

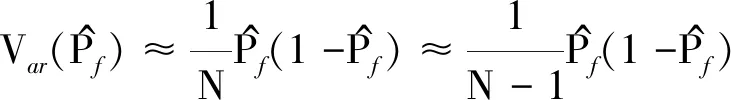

表1 液壓錐閥的主要參數設置Tab.1 The main parameters of hydraulic poppet valve

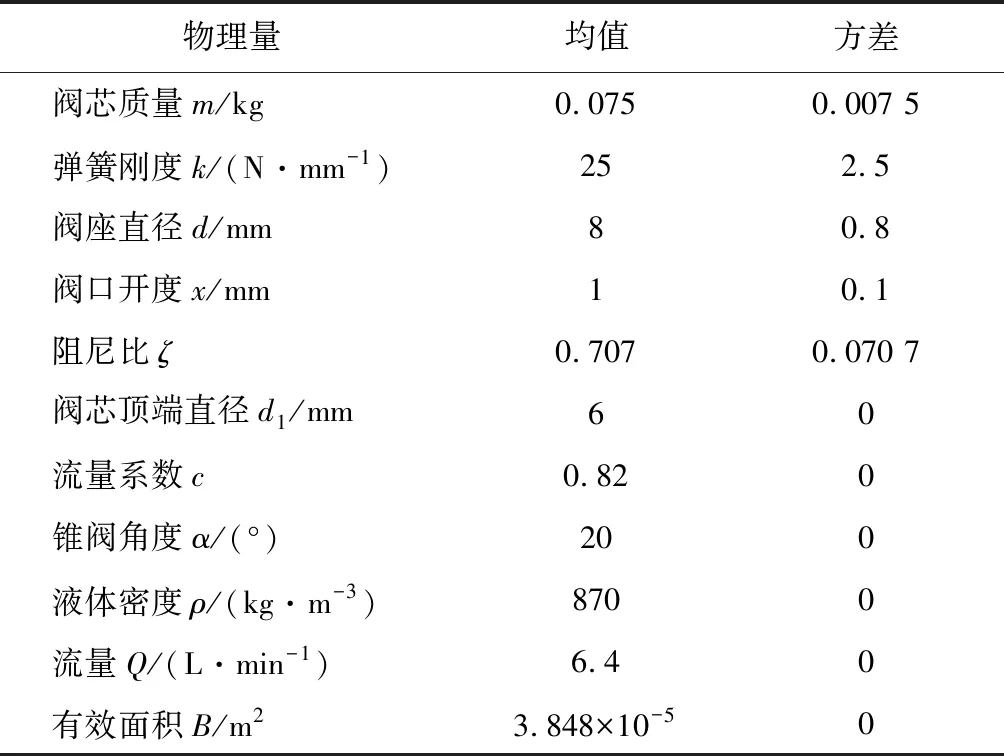

圖3 N=2 500時的可靠度曲線Fig.3 Curve of reliability when N=2 500

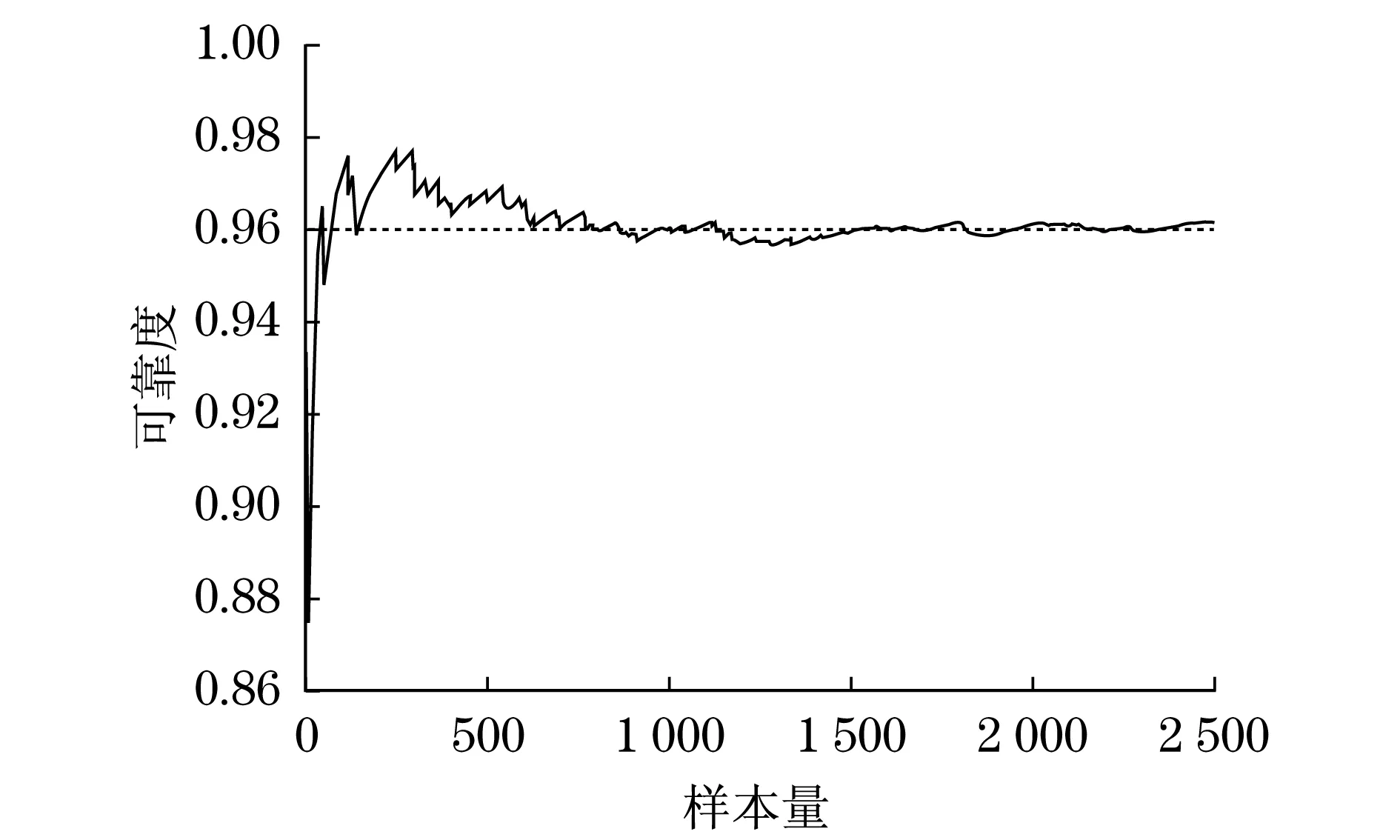

圖4 N=2 500時的變異系數曲線Fig.4 Curve of variation coefficient when N=2 500

由上述數值曲線可知:當樣本量N數值比較小時,可靠度的振蕩幅度較大,變異系數的數值也較大;而N值越大時,可靠度以及變異系數達到平緩,當N=2 500時,根據式(24)計算可得變異系數ζN=0.1,符合圖4在N=2 500時的變異系數值.因此,當樣本量越大時,可靠度的估計值更接近于目標值.

4 結論

(1) 以典型液壓元件錐閥為例,應用可靠性理論進行錐閥閥芯的振動可靠性分析.將機械的振動設計準則與可靠性基本理論相結合,根據位移激振的強迫振動理論,運用動靜法原理,得出閥芯振動微分方程.將錐閥簡化為質量-阻尼-彈簧系統的振動模型,進而求解出其無阻尼和有阻尼固有頻率.結合共振準則,建立了表示錐閥閥芯的兩種工作狀態的振動可靠性功能函數.

(2) 基于建立的振動可靠性功能函數,應用蒙特卡洛法和Matlab對閥芯的振動可靠性進行仿真,得到了錐閥的可靠度曲線以及變異系數曲線.以其閥芯為例,在滿足可靠條件的情況下,當樣本量N數值比較小時,可靠度及其變異系數的振蕩幅度較大,數據收斂性較差,隨著N值增大可靠度及其變異系數逐漸達到平緩.當取樣本量為2 500時,擬定閥芯目標可靠度為96%,相應的目標變異系數為0.1,從得到的仿真曲線中可以看出,得到的可靠度與變異系數均與目標值接近.這表明,樣本量取值越大時閥芯的可靠度越接近目標值,所得到的可靠性結果精度也越高.