吳起油田水平井找水工藝技術研究及堵水工藝工作建議

高超利,梁 鋒,李 洋,王 旭,藺廣宙,雷士博,汪昌堯

(延長油田股份有限公司吳起采油廠,陜西延安 716000)

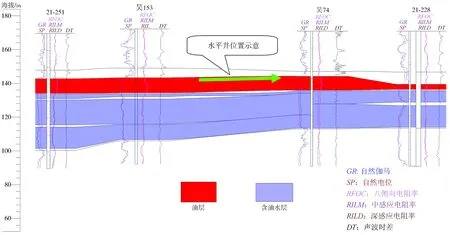

吳起油田地處鄂爾多斯盆地西部伊陜斜坡,主要開發層系有侏羅系延安組延9、延10及三疊系延長組長2、長4+5、長6、長7、長8及長9等儲集層。由于地形地貌、土地林業及安全環保政策限制,主要以叢式井場(定向井)開發為主,受地質因素(低孔低滲低壓)限制,平均單井日產油為1 t/d,采油速度慢、效率低。自2009年吳起油田嘗試第一口水平井(薛平1井)開發以來,截至目前完鉆水平井120口,水平井平均單井日產油6 t/d,是常規井平均產量的6倍,開發效果顯著。水平井經多段儲層改造后,有足夠大的泄油面積,因此產液量充足。但多段改也易溝通高含水層,且開采一段時間后水會沿高滲流通道錐進,一旦出現這些情況,生產就表現為產液高含水,甚至出明水,通常把這種水平井稱為低產低效水平井。考慮到經濟效益等因素,低產低效水平井一般都會被關停處理,造成開發資源浪費。目前還沒有成熟的水平井找水堵水技術。吳起采油廠作為延長油田原油產量最高的生產單位,其采油工程團隊致力本項工藝技術的研究,提出了適合吳起油田現狀的水平井找水堵水工藝,即采用機械卡封+油管抽汲試油的方法找水。

延長油田目前開發水平井900余口、低產低效井185口,其中有價值的高含水井在50口以上;吳起油田目前開發120口水平井,其中 25口被劃分為低產低效井,占到水平井數量的20%以上,找水堵水工藝技術的突破與應用亟待解決。按照機械卡封+油管抽汲試油的工藝技術,單井施工費用為30萬~50萬元,準確地判斷出水位置、潛力孔段產液量及含水率,后續堵水采油工藝技術單井施工費用為10萬~20萬元,按照吳起油田目前水平井平均單井日產油6 t,找堵水后可增產40%左右,單井可復產2.4 t/d,按照集團含稅銷售價2 120元/t,單日增效5 088元,預計單井80~140 d可收回全部作業成本。

水平井開發以提高單井產量和提高最終采收率為目的,低產低效高含水水平井若不治理就喪失了經濟效益。因此,通過適合現狀的工藝技術,找到水平井出水的原因,并通過可行的堵水增油技術進行復產,是水平井開發的必由之路。

1 水平井開發出水原因分析

水平井之所以產量高主要是因為井筒油層鉆遇率高,采用分段儲層改造的方式投產,供油段數多,地層泄油面積大[1]。但在同等滲透率條件下,低黏度流體的滲透性好于高黏度流體,因此水平井多段供液,一旦某一段出水,整個油井就表現為高含水[2]。我們分析了吳起油田的25口低產低效井,24口為高含水所致,而因地層壓力低、供液不足的水平井只有1口。

1.1 侏羅系水平井

區域內侏羅系油藏通常為河流相沉積,物性較好,但砂體短距離內變化大,連片性差,普遍發育有邊底水[3]。侏羅系水平井和常規井初期產量差別不大,但水平井生產壓差小,穩產時間較長,壓降漏斗不易出現,無水(低含水)采油期較長[4]。由于對油藏精細描述認識不足,因此在水平井鉆進過程中避開水層有一定難度。目前認為侏羅系水平井開發效益要低于三疊系,因此近幾年在侏羅系未部署水平井。

現有侏羅系水平井12口,占水平井數量的10%,其中有5口井處于高含水關停狀態,分析原因主要有以下幾方面:

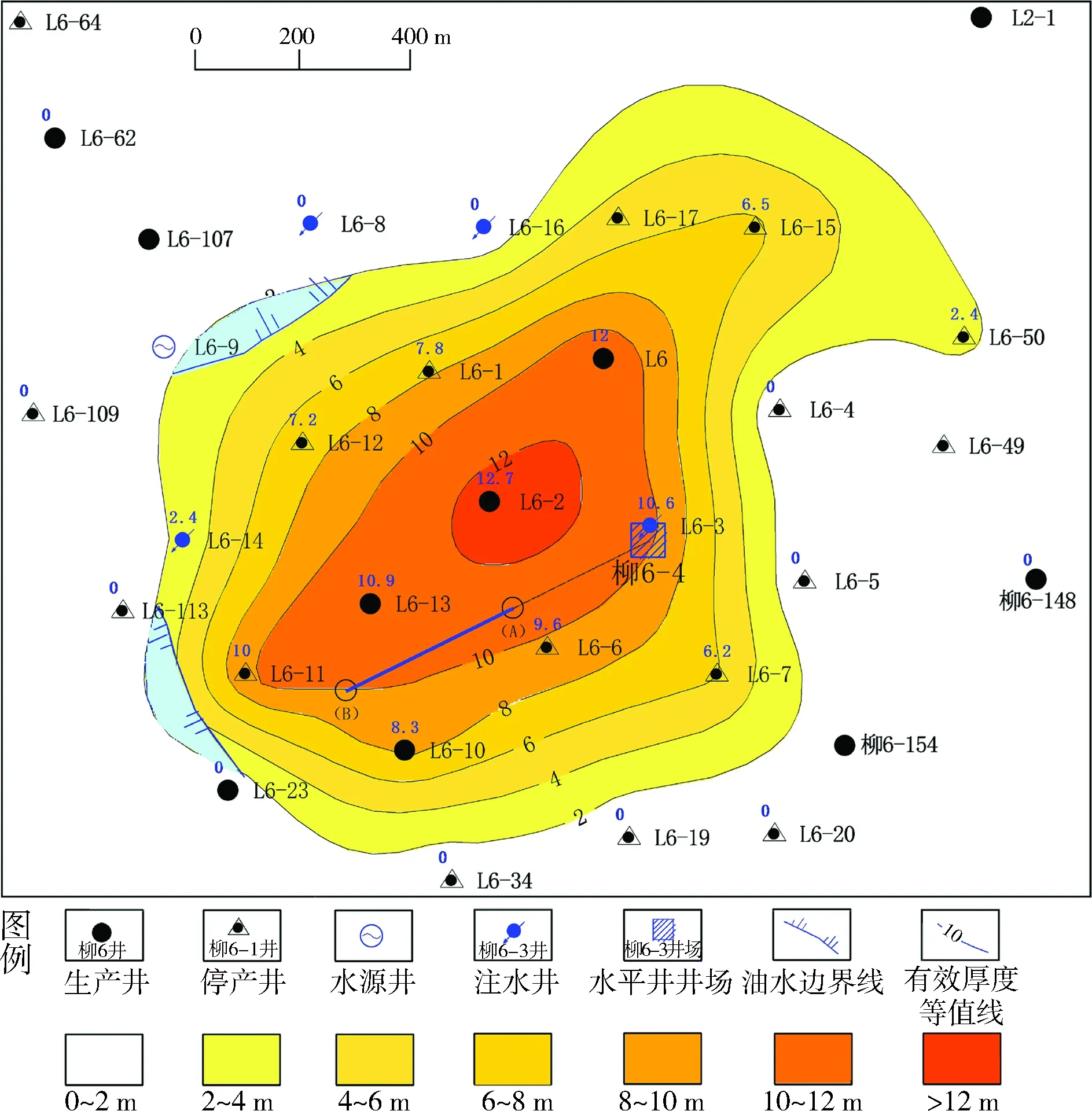

(1)油水界面不清,鉆遇高含水層段。柳溝油區由于開發時間長,區域內油水界面不清,底水錐進快,導致水平井過早出水或水淹,如柳平1井(圖1)和柳平2井。

圖1 柳平1周邊含油砂體厚度Fig.1 Thickness of oil sand body around well Liuping-1

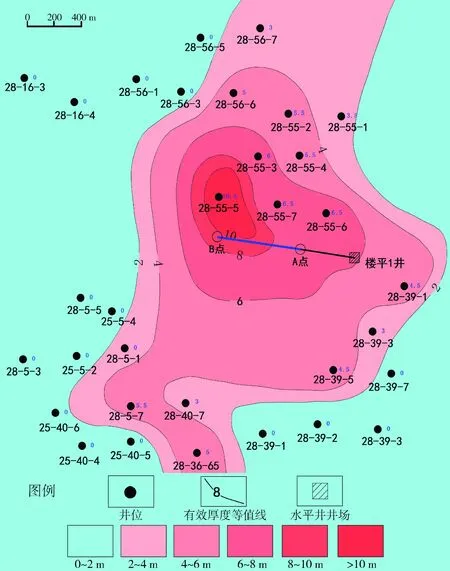

圖2 樓平1井侏羅系油厚示意Fig.2 Schematic of thickness of Jurassic reservoirs in well Louping-1

(2)采出程度較高,含水整體上升。如樓平1井(圖2),投產時定向射孔4段,每段10 m,初產16 t純油,至2014年4月含水在2個月內迅速上升至75%,生產2 128 d,累計產油9 193 t,需要進一步測試來水方向,推測為邊水錐進。

(3)措施不當造成的底水竄層。如吳平10井(圖3、圖4),射孔投產初期液量低,經小規模壓裂措施后出明水,區域內延10油層底部低阻水層厚度大,為主要驅動能量,認為主要是壓裂裂縫延伸造成的底水竄。

圖3 吳平10井周邊油層剖面Fig.3 Section of oil layer around well Wuping-10

圖4 吳平10井井區延101砂體厚度等值線圖Fig.4 Contour map of sandbody thickness of Yan101 in well Wuping-10

1.2 三疊系水平井

(1)區域內長6層存在天然高含水裂縫,來水方向很難確定,采出程度低,含水上升快,如白河油區南部水平井部署區(吳平16井、吳平20井、吳平23井等),井位部署如圖5所示。

圖5 白河南區水平井部署井位Fig.5 Well location of horizontal well in south Baihe area

(2)因對油藏認識不足,鉆井部署拓展區域,初期產液高含水,如白河北部長8(吳平44井等)、周長南部長7(周平5井等),以及白豹北部長8(托平15井等)均存在初產含水70%以上,產液量高但產油量低而被劃分為低產低效水平井。

2 水平井找水工藝技術研究

2.1 國內常用水平井找水技術現狀

水平井分段儲層改造投產后,每個段產液貢獻不盡相同,要獲得每個段的產液、含水等信息,可通過生產測試和分段試油的方法[5];但受制于工藝與成本因素,一旦某段油層出水,采出液就表現為高含水甚至明水,而出水點位置與地質及工程參數都有關,須通過經濟、可靠的方法找到出水位置,為后續堵水提供可信依據[5]。國內目前流行的找水工藝主要有產液剖面測井工藝、連續油管輸送電纜測井和試油工藝、套管完井水平井一體化找水管柱找水工藝和封隔器卡封試采工藝[6-7]。其中前3種工藝施工成本高,數據分析難度較大。針對吳起油田現狀,我們認為封隔器卡封試采工藝最為適合,該工藝施工工藝相對成熟,且費用低廉,只需把關好封隔器類型質量、抽汲強度、錄取數據分析等環節,就能達到準確找到出水位置的目的,具有較高的可靠性。

2.2 綜合分析選井

水平井找水技術難度大且成本高,通過對生產現狀進行分析,對出水水平井進行篩選。優先對初產含水低、采出程度不高、含水上升速度快、分段改造明確清晰、水平段長的水平井進行工藝試驗[8],分析白河南部吳平12、14、15、16、20、21六口低產水平井后,認為圓圈區域內油水規律復雜,現不予以治理,橢圓區域內吳平20井B靶朝向勝利山方向,產液含水規律穩定,變化均勻,優選吳平20井。(圖6)

圖6 白河南部水平井集中部署區井位及產液含水示意Fig.6 Schematic of well location and water cut in horizontal well in south Baihe section

2.3 出水位置初步分析判斷

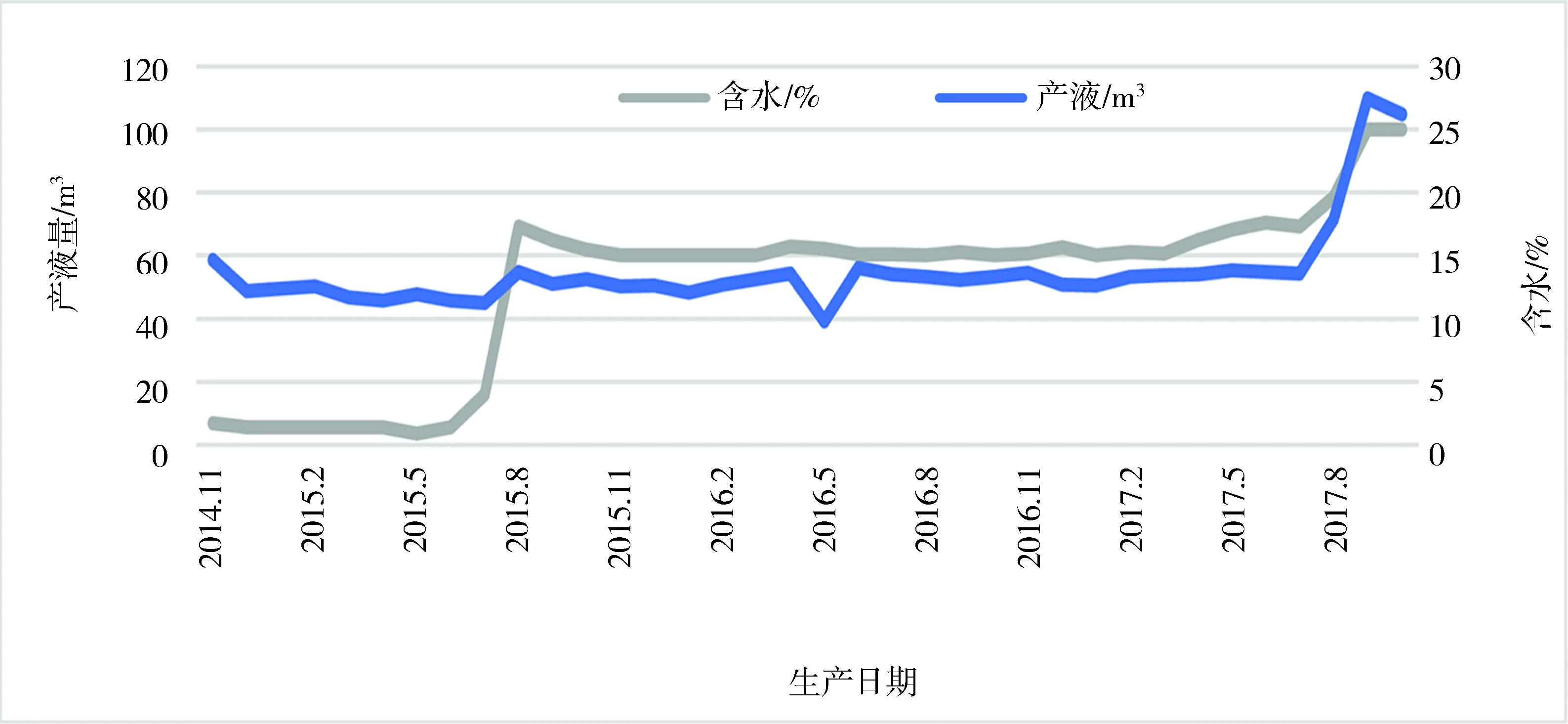

圖7 吳平20井月度產液、含水、產油曲線Fig.7 Monthly liquid production, water cut and oil production curves in well Wuping-20

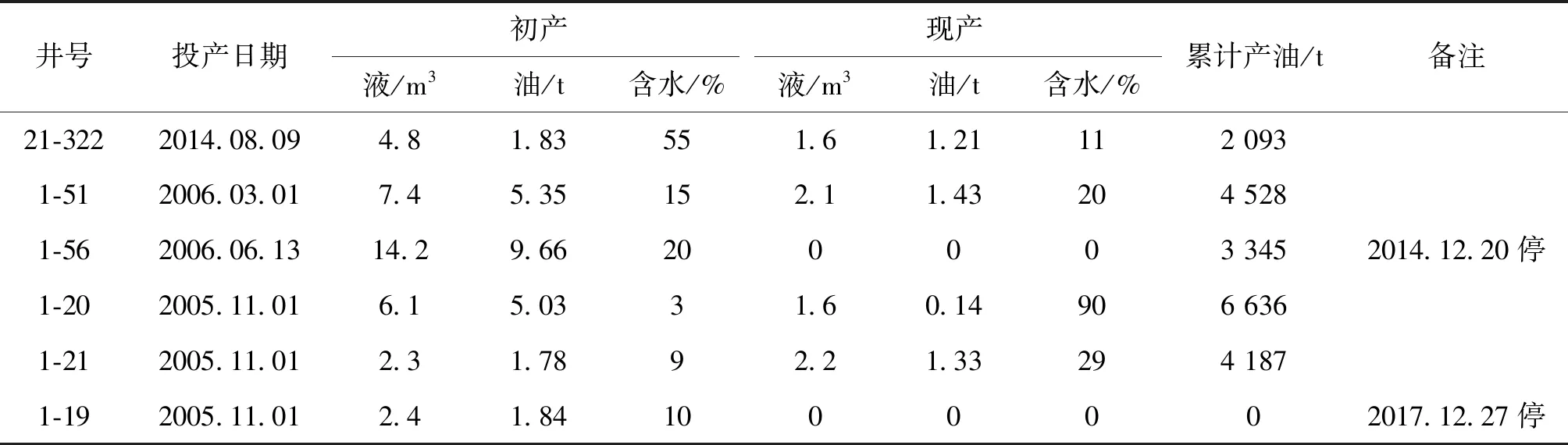

表1 吳平20井周邊采油井產液含水統計Table 1 Water cut statistics of production wells around well Wuping-20

表2 吳平20井周邊注水井注水情況統計Table 2 Water injection statistics of peripheral wells in well Wuping-20

對吳平20井周圍的采油井(表1)及注水井(表2)生產動態進行分析,B靶附近1-20井含水較高,為90%,產液量不高,周邊其他油井含水都較低,水平井腰部注水井21-321累計注水量達2 212 m3,且吳平20井日產液量增加至26 m3/d,采出液氯離子含量為16 077.07 mol/L,可能為注入水沿人工裂縫方向錐進所致。結合該區域人工裂縫大致方位為北東70°左右,綜合判斷A靶附近出水可能性較大,B靶出水可能性相對較小。

2.4 卡封試油找水工藝技術探討

選用機械卡封試油的工藝技術有成本低、可靠性高及安全性好等特點。井下作業入井工具越簡單越安全,可靠性要根據卡封特點及水平井作業施工經驗優選封隔器型號及廠家。因為封隔器鋼體和膠皮的穩定性差異很大,需要綜合考慮。

目前吳起油田使用較多的封隔器主要有:K344型、Y341型、Y221型、Y211型和Y111型,其中Y型封隔器膠套壓縮穩定性高于K型。考慮到水平井井身軌跡影響及需要重復穩定坐封解封等因素,優選上提下放坐解封的Y211型和支撐式的Y111型封隔器來解決卡封問題[9]。以壓裂改造的吳平20井為例,某一段或兩段出水的可能性要大于多段或全井段出水,因此,我們采用折中的辦法卡封試油,處理井筒后用Y211封隔器卡封在第4段和第5段之間,和油管內連接的油流通道優選預留在封隔器底部;因為出水位置判斷為A靶附近出水可能性大于B靶,所以加上5 t左右坐封即可。

通過通井機油管抽汲試油,為節約試油成本,直接采用抽油機配合管式抽油泵的方式試油也可。由于機械卡封管柱是用N80加厚油管下入井內的,坐封時需要在封隔器部位坐封一定噸位,也就是說底部油管將處于壓縮狀態,而抽油泵的位置就在造斜點附近,可能處于一定噸位的壓縮。為了避免抽油泵在井下處于壓縮后漏失量增加或磨損增加影響泵效,我們對抽油泵進行加固改造,方案如下:

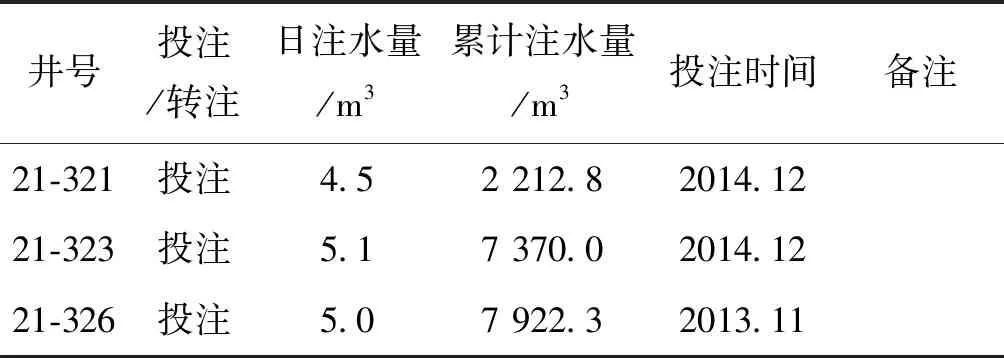

設計油管節箍(兩端扣型為27/8TBG)中間套抽油泵絲扣(M60×2-6H)懸掛抽油泵(圖8),截取與泵筒等長的油管裝入泵筒,泵筒底部公扣套保護柱塞出泵筒接頭(圖9),泄油器與油管相連,實現泵體加固。

通過上述兩個部件可以實現泵筒內置于油管內部,不受外部拉力和壓力影響,在起下井下管柱和工具時更加安全可靠。

上述工藝管柱可以將油管油流通道開在封隔器上部,實現封下采上試油,也可以配合Y111支撐式封隔器實現雙封卡固定段試油。這些井下工具組合主要考慮封隔器坐封力、膠筒可靠性及抽汲強度等因素,防止因在抽汲過程中地層吐砂而造成卡鉆事故。

具體找水思路:

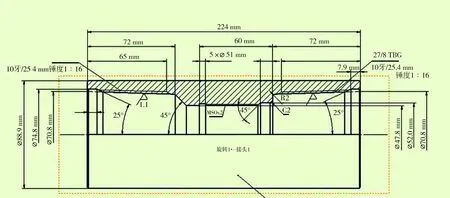

(1)如圖10,一次性下入Y211封隔器及存儲式電控間隔開關,將水平段一分為二,每10 d交替開關一次,管柱上部接加固泵,用抽油機試油,分析累計20 d產液含水變化規律,籠統分析封隔器卡封上下多段出水可能。

圖8 泵筒懸掛連接頭Fig.8 Suspension connector of pump barrel

(2)如圖10,下入Y211封隔器和底部開孔通道,將水平段一分為二,抽汲試油,分析底部產液含水規律,得到數據后起出原管柱,僅更換底部開孔至封隔器頂部,原位置下入管柱坐封,再分析頂部產液含水規律,籠統分析封隔器卡封兩次情況下某段出水的可能性。

圖10 封隔器定向開關找水試油井下管柱示意Fig.10 Schematic of downhole string for water test well of packer directional switch

3 水平井堵水工藝技術工作建議

3.1 指端B靶附近出水

B靶靠近井底,出水的封堵相對簡單,直接采用油管傳輸可鉆式橋塞(或可撈式)卡在出水點以上套管坐封,橋塞位置就相當于新的人工井底,只是損失了橋塞位置以下的產液孔段。按照水平段損失情況,配置合理的生產管柱直接下泵采油即可,工藝簡單,安全可靠性高。

3.2 中段腰部出水

中段腰部出水封堵難度很大,因為上下部均有出油層位需要保護,可行的方法主要有2種:一是封隔器卡封出水段,形成油管橋,卡住出水點,連通上下出油點,坐封后,可選擇丟手或者不丟手的方式,丟手后可實現正常生產管柱生產,井筒內預留一定數量的油管和封隔器,但長期生產存在打撈難的問題;不丟手的情況下,生產管柱相連,封隔器選型限制較大,且生產管柱的振動影響坐封效果,生產過程中容易失效[10]。二是對出水段實現徹底封堵,即用高強度堵水劑或水泥漿對出水層位封堵,先打可鉆式橋塞保護底部油層,在下油管加封隔器保護頂部油層,擠入高強度堵水劑封堵,再掃鉆處理至橋塞頂部,下封隔器試壓合格后,鉆掉橋塞,恢復正常生產;這種工藝理論上可行,但實際操作安全風險高,堵水成功率低,作業時間長,且費用高。

3.3 頂部A靶附近出水

對于頂部A靶附近出水,可以采用試油找水管柱卡封,加固抽油泵的方法繼續采油,每半年檢泵一次,降低結蠟結垢、地層出砂對管柱的影響;或者采用永久擠封的方式,先出水點以下打可鉆式橋塞,然后下光油管至出水點以上100 m,擠入高強度堵水劑或者水泥漿,候凝后掃鉆試壓合格,再掃掉橋塞繼續生產。該工藝流程較多,但比腰部出水封堵要更安全可行。

如若是因注入水而造成的水平井水淹,建議從注水井進行調剖調驅堵水。

4 結論

(1)水平井出水的原因很復雜,需結合地質靜態、工程工藝和生產動態等資料進行綜合分析,資料的真實性及分析方法都直接影響分析結果,需在后續的治理中加以驗證。

(2)水平井多段開采,段間距較長且地層原始滲透性很差,從低含水到高含水甚至水淹是需要一個時間過程的,但從產液含水表現來看,這個過程并不長,說明出水并不是整個水平段全段水淹。在套管射孔完井,水平井段固井質量有保障,分段改造的水平井中找準來水孔段和方向,機械卡封試采是目前最具經濟性和安全性的方法。

(3)通過卡封試采的方法驗證出水原因、明確來水方向,堵水恢復產量是整個工藝技術的最終目的,針對不同位置出水,選擇相應的堵水工藝。