車站主體結構滲漏水治理技術

彭禮明

南昌軌道交通集團有限公司運營分公司 江西 南昌 330000

1. 某地鐵車站出入口及風亭概況

1.1 出入口及風亭結構設計

出入口及風亭地處金融中心地塊,為地下一層結構,結構內凈值為41.3 *12m,采用明挖法施工。主體結構側墻為0.6 m,側墻混凝土等級采用C35商品混凝土,風井地下埋深約為2.7 m。

1.2 水文地質條件

本工程區域地面平坦,標高22.7 5-24.5 7m,屬沖積平原地貌單元。根據巖土工程勘察報告,本車站主體結構基坑開挖深度范圍內穿越的土層主要為:<1-2>素填土、<2-1>粉質粘土、<2-2>淤泥質粉質粘土、<2-3-1>粉砂、<2-3>細砂、<2-4>中砂、<2-5>粗砂、<2-6>礫砂、<2-7>圓礫、<2-8>卵石。

1.3 出入口及風亭滲漏水原因分析

車站出入口及風亭因主體結構施工過程中,防水及混凝土澆筑控制不到位,造成主體結構側墻接縫位置及側墻局部混凝土表面出現漏水情況。

2. 車站出入口及風亭側墻漏水封堵思路及方法

2.1 根據出入口埋深及側墻厚度,結合現場漏水情況,出入口及風亭側墻漏水封堵總體采用注漿處理,現場采用注漿機泵送漿液填充三軸攪拌樁止水帷幕與側墻之間的孔隙,使孔隙密實從而達到止水效果。

3. 注漿施工

3.1 注漿參數控制

根據漏水點特性,現場注漿材料、設備等施工參數如下:

(1)使用材料:注漿水泥采用:P042.5 普通硅酸鹽水泥+膨脹劑+速凝劑。(2)單液漿灰比為(1:1)拌制。(3)水泥漿液與膨脹劑配合比為90:5。(4)注漿設備采用單液注漿機,注漿壓力:3MP。(5)注漿打孔深度為:0.6 m(打穿側墻)。(6)為保證漿液填充得到快速凝固效果,每拌制100KG水泥漿摻入3KG速凝土。

雙液漿加固采用水泥漿+水玻璃雙漿液,即采用體積比1:1的水泥漿及水玻璃漿液,拌制水玻璃溶液時首先在在拌漿桶中加入濃水玻璃,然后邊攪拌邊加水(水玻璃:水=4:3),同時用波美度測量其濃度,直至稀釋至需要濃度為止,一般波美度控制在25~28(實際波美度通過現場凝固時間測試確定)。

注:上述參數應根據注漿止水效果結合現場施工監測情況可進行調整。

3.2 注漿管安裝

3.2 .1 注漿管安裝可能存在的風險

1)為防止鉆孔將側墻打穿后造成地下連續墻與側墻之間的地下水沿鉆孔位置流到風井結構內,(水量較大時)容易造成現場注漿管無法安裝和封孔現象。2)因車站出入口及風亭埋深地下,隨著注漿壓力不斷增大(水泥單液漿注漿壓力控制在3 MPa方可注入),如果注漿管安裝不牢固容易造成注漿管憋壓脫落、崩裂傷人等情況發生。

根據上述兩點考慮,本次側墻鉆孔及注漿管安裝需采用二次作業方式進行。具體如下:

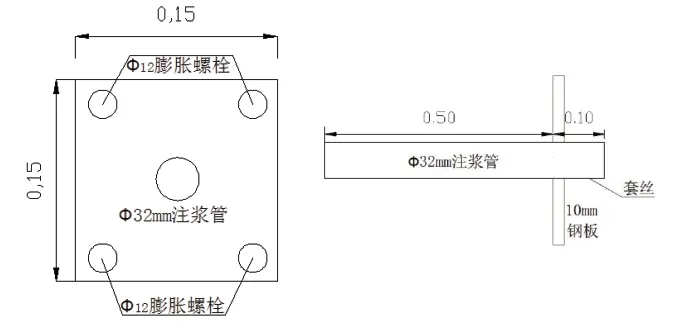

第一次鉆孔采用風鉆或電鉆等方法將側墻混凝土打孔深度控制在50~60cm左右后,開始進行安裝注漿管(注漿管外露端部置位設置一道閥門),然后再注漿管內施作二次鉆孔。具體詳見圖1所示。

圖1 :注漿管制作示意圖

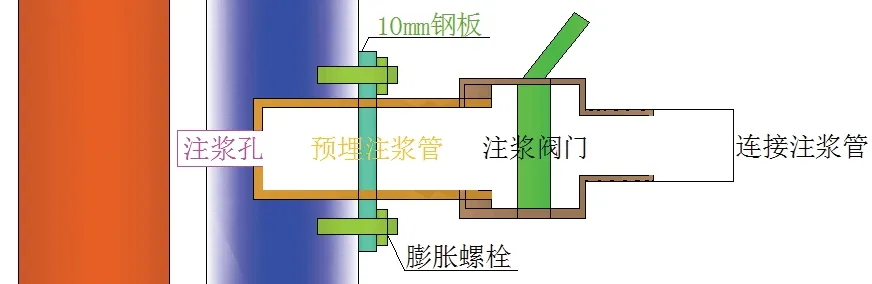

圖2 :注漿管安裝示意圖

第一次鉆孔結束后,及時安裝注漿管。為保證注漿管牢固,現在采用長寬為15*15cm厚度為10mm鋼板與注漿管焊接,同時于鋼板四角邊位置割除四個Ф14孔洞,主要目的是將鋼板與側墻混凝土進行連接,連接采用Ф12膨脹螺栓進行加固處理,然后采用雙快水泥將鋼板四周空隙封堵。具體詳見圖1、2所示。

第一次注漿管安裝結束后,于外露注漿管一端安裝注漿閥開關,然后在注漿閥開關內部進行第二次鉆孔,本次鉆孔深度是鉆至側墻與地下連續墻間隙位置,當發現有水流出時,表明鉆孔深到已到達設計深度,即可拔出鉆桿,關閉注漿閥門。

圖3 : 鉆孔穿入地下三軸攪拌樁止水帷幕與側墻空隙位置示意圖

3.3 注漿前的準備工作

(1)預埋注漿管與注漿機管路連接;(2)檢修注漿設備與調試、檢查注漿壓力表是否正常;(3)漿液及注漿材料準備;(4)洗孔:用注漿泵向孔內注入清水,疏通鉆孔管內存在濾碴、造成堵塞;(5)設置泄壓孔(同一側墻面設置兩個注漿孔,一個為注漿、一個視為泄壓空)。

3.4 注漿操作

(1)注漿準備工作到位后,開始進行注漿作業,注漿前,應先注漿入清水,確保壓力及管路正常后,開始注漿單液漿。(2)注漿壓力控制:設置專人進行注漿壓力跟綜,注漿壓力應逐級增大,因單液漿注入困難,因此注漿過程中,應進行連續性,不可斷斷續續施工。注漿壓力控制為3MPa。(3)注漿過程中,應觀察注漿管固定的穩定、泄壓孔及側墻變化情況,如發現異常時,應及時停止注漿。(4)注漿過程中,如發現泄壓孔管內流出漿液時,表明漿液已進行填充地下連續墻與側墻間空隙,此時應關閉泄壓孔,繼續注漿。(5)注漿過程中,如果發現注漿壓力時大時小,瞬間過大持續時間不超過30S,可繼續注漿;如果注漿壓力超達到設計最大值時(3MPa),且持續時間超過50S時,應停止注漿。(6)注漿過程中發生特殊情況,立即上報。

3.5 注漿管路清理達到注漿終止條件后,開始關閉注漿機,隨后關閉注漿閥,最后打開注漿管路泄壓閥門,待注漿管路無壓力時,拆除注漿管連接管路,并清洗注漿設備及管路。

結論:在地下車站結構防水設計時遵循“以防為主、剛柔結合、多道設防、因地制宜、綜合治理”為原則。確立鋼筋混凝土結構自防水體系,并以此作為系統工程對待,即以結構自防水為根本,加強鋼筋混凝土結構的抗裂抗滲能力,改善鋼筋混凝土工作環境,進一步提高其耐久性,同時以變形縫、施工縫等接縫防水為重點,輔以附加防水層加強防水。在主體結構出現滲漏水時可以采用上述方法因地制宜開展滲漏水整治。