高壓電暈的機理分析與解決方法

徐 偉,黃 鶴

(中國船舶重工集團公司第七二四研究所,南京211153)

0 引 言

電暈放電是一種常見的氣體放電形式,是指氣體介質在不均勻電場中的局部放電。電暈放電現象在生活中最常見于電力系統中的高壓及超高壓輸電線路中,在雷達、通信等領域的電真空發射系統中也是一種較常見的放電現象。

電真空發射機是發射機的一種重要形態,主要包括行波管發射機、速調管發射機、磁控管發射機、前向波管發射機等類型。電真空發射機由于具有功率大、增益高、電路結構形式相對簡單等特點被廣泛應用于雷達、電子對抗及通信等重要領域。

電真空發射機的核心器件為電真空器件。這些器件大都要求有較高的工作電壓(幾千伏至幾十千伏)和較大的脈沖電流(幾安至幾十安)。因此,在電真空發射機內就存在較復雜的高壓脈沖電場,加上電路、結構設計、材料工藝等原因導致電場分布也不均勻,而復雜不均勻的空間電場正是電暈放電形成的基本條件。在設備的設計或制造工藝中如果沒有專門的防護措施,就難以避免因電暈放電而導致發射機故障,影響雷達整機的可靠性。

根據近幾年某型號電真空發射機故障類型的統計,發現高壓絕緣故障時有發生。在這些故障中,就有多起因高壓部位電暈放電導致的故障。本文主要針對電真空發射系統中的電暈現象進行研究分析,根據該類故障的幾個實際具體案例進行分析與研究,探討發射機內電暈放電的設計及防護方法。

1 高壓電暈形成機理及危害分析

電暈放電是高壓局部放電現象的一種。“局部放電”定義為:在強電場作用下,只有部分區域在絕緣系統中發生放電而并沒有形成放電通道貫穿的一種放電形式[1]。局部放電產生的主要原因是電場強度在絕緣體各區域分布不均勻,或者電場內存在不同絕緣材料,絕緣材料的介電常數不同,導致電場強度在某些區域達到擊穿場強而發生放電,而其他區域仍然保持絕緣的特性[2]。

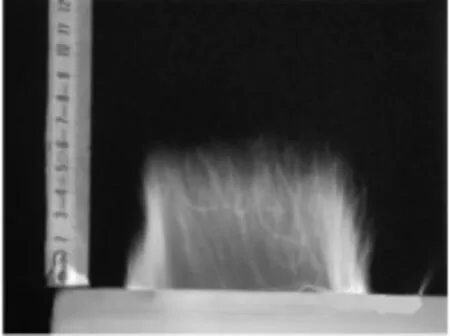

從局部放電發生的放電過程、位置和現象來看,局部放電可以分為以下3種類型:絕緣體內部放電、絕緣體表面放電和絕緣體電暈放電[3]。液體絕緣內部存在氣泡或固體絕緣體內部存在氣隙,因氣泡或氣隙的價電常數與絕緣體介電常數不一致導致的局部放電被稱為絕緣體內部放電。絕緣體表面放電主要原因在于絕緣體高電壓端存在比較低的沿面放電場強,就會產生局部表面放電(爬電)。絕緣體電暈放電是指極不均勻電場中所特有的電子崩——流注形式的穩定放電,即電暈是導體表面的電場強度超過空氣的電氣強度時導體表面的空氣游離。在曲率很小的尖端電極附近,由于局部電場強度超過氣體的電離場強,使氣體發生電離和激勵,因而出現電暈放電(見圖1[4])。電暈放電發生時在高場強區(曲率半徑較小的電極表面附近)會出現藍紫色的暈光,并伴有咝咝聲(見圖2[4])。電暈放電可以是相對穩定的放電形式,也可以是不均勻電場間隙擊穿過程中的早期表現形式。

圖1 模擬電暈放電

圖2 電暈放電現象

電暈放電同時會產生許多脈沖形式的電暈電流(特里切樂脈沖)。若帶電導體的電壓繼續升高,放電電場的場強增加,電暈電流的脈沖頻率增加、幅值越大,電暈放電會轉變為輝光放電。當電壓再升高,場強再增加,則會出現流注放電(又稱羽狀放電或刷狀放電)。當流狀放電得以繼續發展到對面電極時,即導致火花放電,使整個電場間隙擊穿(見圖3[5])。

圖3 電暈放電類型

2 高壓電暈放電危害分析

電暈放電對絕緣材料的絕緣結構起著一種破壞作用,其破壞方式主要有以下幾種:

(1)電暈放電產生的同時會伴隨著一系列的化學反應,可能產生臭氧和氮氧化物等物質。這些氣體遇到水分會產生硝酸,酸性化學物質會對絕緣體產生嚴重的腐蝕后果[6]。

(2)由于帶電粒子沖擊到絕緣體時動能轉化為熱能,使該絕緣局部溫度上升,造成絕緣體表面局部發熱,局部發熱積累到一定程度時就導致絕緣材料局部碳化。

(3)由于帶電粒子是在高速運動的,當接觸到絕緣體時對絕緣體有較強的沖擊力,使絕緣體的分子結構遭到破壞,久而久之損傷絕緣體。

以上種種破壞方式導致的結果都是使絕緣體腐蝕,加速老化,縮短絕緣體使用壽命,最終造成絕緣體失效。失效后的絕緣材料無法達到絕緣效果,高壓將擊穿絕緣體,造成嚴重的打火事故。

3 電暈問題解決方法

根據上一節中電暈放電的機理分析,要降低電暈放電的形成條件需要從降低電場強度或者改善電場不均勻性兩方面入手,而降低電場強度和改善電場不均勻性則可以分別從介質材料、空間距離、導體形狀等方面著手。

3.1 增加導線直徑來降低電場強度

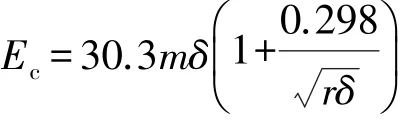

單導線對地(零電位)的電暈起始場強簡化計算公式:

其中,Ec為電暈起始場強(峰值),單位為kV/cm;m為導線表面粗糙系數;δ為空氣相對密度;r為導線半徑,單位為 cm。[7]

簡化的電纜表面電場場強計算公式為

可以看出,隨著導線的半徑變大,導線表面的電暈起始場強與導體的半徑開根號的倒數成反比,而表面的場強與導線半徑的倒數成反比。因此,導體半徑越大,電暈起始場強的增幅低于其表面的電場強度減小的速度,因此是有利于減小電暈現象產生的。

3.2 使用介電常數相近的材料作中間介質

在電暈放電機理分析中有提到,在中間介質存在不同材質的情況下,由于不同材質的介電常數不同會導致電場在空間的分布不均勻,在分布不均勻的電場的介質臨界位置就容易積累電荷。當電荷積累到一定程度超過材質能承受的電離強度的時候就會形成電暈放電。這種情況在材料介電常數相差大的情況下較容易出現。

3.3 提高帶電導體曲率半徑

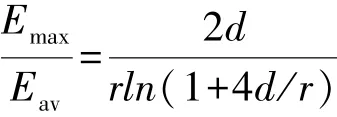

帶電導體周圍形成的電場強度分布是不均勻的,與帶電導體的幾何形狀有關。根據Mason公式[8]:

其中,Emax為最大電場強度,Eav為平均電場強度,d為從尖端到相應電極的距離,r為尖端的曲率半徑。

可以看出,在d值一定的情況下,帶電導體的曲率半徑越大,Emax與Eav之比越小。這說明在帶點體在小曲率半徑的尖點電場會增強,曲率半徑越小電場增強越強。兩個帶電體距離一定時具有小曲率半徑的帶電體在較小的平均電場強度下就開始產生電暈。為了提高耐電暈的平均電場強度,就應增大高壓帶電體的曲率半徑。所以,高壓帶電體上不能有尖點和毛刺存在,尖角處必須倒圓。

3.4 增加電極間距離

根據各類空間電場的計算公式可知,電場的強度都與距離成反比關系,離產生電場的高壓導體距離越遠電場強度越小,產生電暈的可能越小。同時,由于空間距離的增加,高壓導體產生的電暈與低電位導體的空氣擊穿電壓也在增加,這樣也可以起到對低電位導體的保護。

3.5 提高空氣的耐電暈放電能力

根據電暈放電的形成機理可知,電暈放電是由于不均勻電場導致的空氣游離。要提高空氣的耐電暈放電能力,可以從改變放電電場中的空氣介質的介電常數著手,如增加空氣氣壓、降低空氣溫度都可以起到提高起暈放電電壓的作用。

但是,受到設備高、低電位導體結構、耐壓、安裝方式的限制,一般只能對空氣的潔凈度及干燥程度提出要求,可以要求設備工作環境干燥、潔凈,用帶除塵和濕度控制的循環通風系統作為配套設備,而增加空氣壓力甚至抽真空等手段由于實施手段復雜設備量巨大,無法實現設計成本控制,難以實施。

4 高壓電暈問題實例分析

4.1 實例分析(一)

4.1.1 現象描述

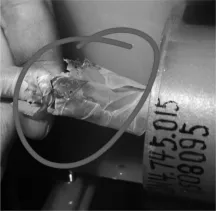

該案例表現形式為發射機控保系統檢測到打火及過流故障后主動關閉高壓,且系統無法恢復,排故時脫去后端行波管負載后,反復多次試加高壓,高壓都無法加上,控保系統報打火及過流故障,同時伴隨高壓打火弧光及聲響。經現場故障排查分析,定位為發射機調制器內高壓部分絕緣故障,故障位置定位到調制器的脈沖電流互感器或穿過其中心的耐壓導線,兩者上都有高壓放電打火痕跡,從圖4可見,穿過互感器的高壓導線部位被擊穿。

圖4 故障現場圖

4.1.2 機理分析

從圖4可以看出,絕緣耐壓導線在穿過脈沖電流互感器的部分被擊穿。對設計材料進行追溯,查知低電位采用的是高壓硅橡膠導線(額定耐壓值為40 kV,實際耐壓值為27 kV)作為絕緣保護,同時脈沖電流互感器采用的是增強聚碳酸脂外殼內灌注環氧樹脂混合物制成,且高低電位端裸露部分空間距離足夠,因此可排除因耐壓不夠或爬電距離不夠導致的絕緣故障,而可定位為由高壓電暈放電導致的絕緣故障。電暈放電加速耐壓導線外部硅橡膠以及互感器環氧材料的老化,長時間后最終導致高壓擊穿絕緣體,形成高壓打火。故障現象與電暈放電產生的危害后果吻合。

4.1.3 解決方法

(1)提高高壓導線直徑

根據3.1節的理論分析結果可知,將原本高電位上截面積為0.2 mm2的導線更換為1 mm2的導線。導線表面電暈起始場強變化為原來的87.6%,而導線表面場強變為原來的50%,是可以達到降低導線電暈放電概率目的的。

(2)選用介電常數接近的材料作中間介質

根據電暈產生機理及3.2節的理論分析結果可知,由于互感器采用的是環氧材料,其介電常數在4.2~4.7之間,而耐壓導線穿過互感器的位置不可避免地存在空氣間隙。標準條件下空氣的介電常數為1.00053,兩者之間的介電常數相差較大,易形成電暈放電。在改進設計中可采取兩種方法來解決相應的問題。

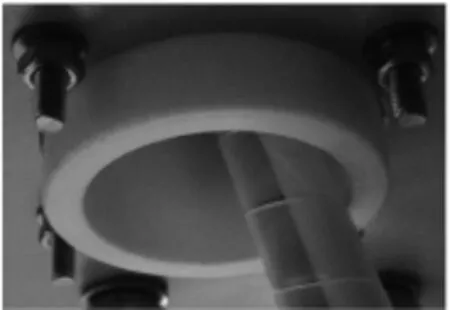

·基本不改變原有設計(如圖5所示)。在互感器和耐壓導線中穿入聚四氟乙烯薄環。這樣一方面盡量減少耐壓導線與互感器之間的空氣間隙,另一方面由于聚四氟乙烯材料的介電常數為2.55左右,處于空氣和環氧材料之間,介電常數數值接近,從而提高了形成電暈放電的電場強度值。同時,聚四氟乙烯材料本身耐電暈放電的能力也比空氣高出好幾倍,因此能有效降低形成電暈放電的機率,減小電暈放電帶來的危害。

圖5 改進設計圖

·修改設計。將耐壓導線與互感器作為一體全部封入環氧材料中。這樣耐壓導線與互感器之間排除了空氣這種中間介質,降低了空間電場的不均勻性,從而基本可以大大消除互感器與耐壓導線之間產生電暈放電的可能。但是,這種設計要求互感電路完全重新設計,且由于需要將多個互感器與耐壓導線灌注為一體,對設計、加工精度、安裝精度都有了更高級別的要求,作為新裝備設計是可以作參考借鑒,而從老、舊裝備的故障排除及改進等目的來看實施難度較大。

4.2 實例分析(二)

4.2.1 現象描述

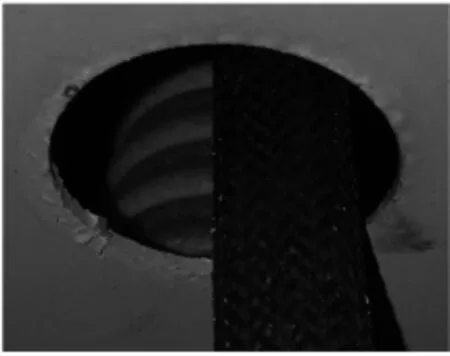

實例二與實例一的故障表現形式相同,不同在于查找故障點時發現故障位置的互感器出現裂痕(如圖6所示),且穿過互感器位置的耐壓導線沒有出現類似實例一一樣的片狀的燒穿痕跡,而是在裂痕位置出現兩三個擊穿點,因此故障原因與實例一是有區別的。

圖6 互感器裂痕圖

4.2.2 機理分析

高壓脈沖互感器有著較復雜的絕緣構造,也使用了多種多樣的絕緣材料,一方面高電位是電壓不斷變化的脈沖電場,另一方面電場分布在整個絕緣系統也很不均勻。由于設計中結構、質量、電路復雜程度等種種因素的限制,不可避免有空氣間隙存在于絕緣系統中,或是絕緣材料在長期運行過程中受潮,在電場作用下潮氣發生分解產生氣體。因為絕緣材料的介電常數比空氣的介電常數大,絕緣材料即使在不太高的電場作用下場強在氣隙氣泡的部位也會很高,當達到一定場強值后局部放電就會發生[9]。另外,缺陷存在或各種雜質混入絕緣內部,或者某些電氣連接不良存在絕緣結構中,都會使電場局部集中,固體絕緣表面放電和懸浮電位放電就有可能發生在電場集中的地方[10]。當產生這種內部的高壓局部放電后,對互感器的絕緣材料產生損壞,最終會導致絕緣材料失效。當絕緣材料失效時高壓將直接擊穿絕緣材料。同時,從現場可以看到,故障脈沖電流互感器穿感應線孔周圍有較多的毛刺,毛刺存在導致互感器與耐壓導線間存在較多的空氣間隙。因為以上兩方面的原因導致互感器有裂痕的穿線孔位置更容易產生電暈放電,從而因為電暈放電損壞耐壓導線的絕緣材料后產生高壓打火。

4.2.3 解決方法

(1)通過加工工藝手段減小器件絕緣材料出現內部放電故障的機率

在本例中分析了一種絕緣材料內部放電的情況。在絕緣材料內部如存在雜質或加工時存在氣泡時,由于雜質或者空氣的介電常數不同,會在絕緣材料內部形成局部放電而導致絕緣材料加速老化。針對這種情況,在類似器件如高壓隔離變壓器、高壓脈沖互感器等的生產中,加入“絕緣材料的生產及灌注過程中需嚴格采用抽真空手段”的工藝要求,把材料中存在空氣氣泡的機率降到最低,以減小絕緣材料出現內部放電的機率。

(2)使接觸面保持光滑無毛刺

接觸面保持光滑無毛刺可以減少電場中的空氣間隙,降低電暈放電的產生機率,對應實例2中的處理改進實施方法為:在互感器的生產工藝要求中需加入去毛刺、邊緣倒角等加工工藝。

4.3 實例分析(三)

4.3.1 現象描述

實例三實際上是一類故障。此類故障往往發生在高電位導體與低電位導體距離過近的位置,如圖7中:高電位上的導線對耐壓導線放電導致擊穿。

圖7 高低電位導體電暈故障產生位置圖

圖8中,用黑色編織套管包裹的高壓線與穿過的金屬底板之間產生電暈放電,放電已將編織套管內部的高壓線保護層碳化(見圖9)。

圖8 高壓線與金屬底板電暈故障產生位置圖

4.3.2 機理分析

圖9 內部保護層碳化圖

該類故障高電位導體與低電位導體采用的絕緣材料,額定耐壓能力都遠遠高于實際使用值,從材料耐壓方面來看,不可能存在因耐壓不夠而導致的高壓放電,同時高、低電位端的裸露部分爬電距離夠長,爬電可能性也可以排除,因此基本確定為電暈放電。由于高、低電位導體距離過近但又不是直接接觸,且介質材料與空氣的介電常數相差較大,極易產生電暈放電,長時間的電暈放電損壞了絕緣材料,最終導致絕緣材料失效,高壓產生擊穿放電,引起故障。

4.3.3 解決方法

(1)增加電極間距離

根據電場強度的定義及電場強度的計算公式可知,與帶電導體間隔距離越遠電場強度越低。增加與帶電導體的空間距離,一方面可以減小帶電導體自身形成的電暈放電導致空氣電離后對絕緣體材料的影響,另一方面由于電場強度減小絕緣體本身形成電暈放電的要求也提高了。理論上當然是絕緣體離帶電導體越遠越好,而實際上考慮結構設計及空間體積上的要求,都只能選取合適的距離。針對圖7,經試驗確定,高電位導線與耐壓導線之間的距離保持在1 cm以上,可基本消除電暈放電對耐壓導線的影響。如果高、低電位電壓差增大、電場場強增加,則相應的間隔距離也應進行適當的增加調整。

(2)選用介電常數接近的材料作中間介質

此外,也可以與實例一采取同樣的處理方法,在高、低電位導體之間加入接近空氣介電常數的絕緣材料如聚四氟乙烯材料,用于提高起暈電壓值,從而消除電暈放電的形成通道,如圖10所示。

圖10 中間介質改進設計圖

5 結束語

電暈放電是一種常見的由于電場分布不均勻而產生的高壓局部放電現象。這種現象在電子、通信、雷達等領域的大功率設備中較為常見。隨著技術的發展,作為雷達系統重要組成部分的電真空發射機的技術要求也越來越高,高壓、大功率是其中的一個很重要的發展方向。隨之帶來的就是發射機內的電磁環境越來越復雜,高電位器件上的電暈放電現象也越來越容易出現。本文結合發射機中實際電暈放電故障的案例,分析了電暈放電的機理、危害并提出了可行的處理措施,為以后高壓部位的電暈防護與設計提供了有效的參考依據。