基于階梯掩膜腐蝕的圓柱殼體振動陀螺諧振子的亞表面殘余應力測試與分析?

曲洛振,吳宇列,席 翔,張勇猛,吳學忠

(1.國防科技大學智能科學學院,長沙 410073;2.61267部隊,北京 101114)

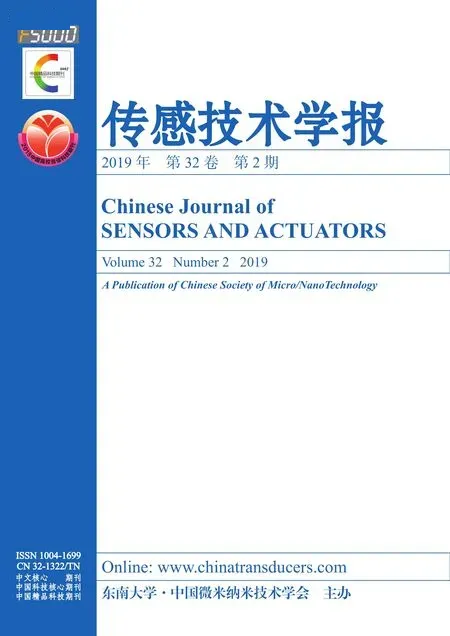

圓柱殼體振動陀螺是一種測量載體角運動的傳感器,其檢測角速度的基本原理是哥氏加速度[1]。圓柱殼體振動陀螺在無角速度輸入時,諧振子上的驅動質量單元沿驅動軸作恒幅振動;在有角速度輸入時,驅動質量單元的振型受哥氏力的作用偏向檢測軸。通過解調檢測軸方向的輸出信號,就可以獲得輸入角速度的大小。圓柱殼體振動陀螺在成本、體積和功耗方面具有綜合優勢,在當代高技術戰爭中,廣泛應用于武器制導、衛星導航、深空探測等多個國防領域[2-4]。

圖1 圓柱殼體振動陀螺工作原理示意圖

圓柱殼體振動陀螺核心部件是諧振子,諧振子結構相對于其他振動式陀螺如半球陀螺[5]、圓盤形陀螺和圓環形陀螺[6-7]等較為簡單。諧振子是旋轉對稱薄壁圓筒結構,通過車削加工而成[8]。諧振子已加工表面因刀具參數、切削用量以及切削熱等多種因素的影響而產生表面殘余應力[9-10]。經測試,加工后的諧振子表面殘余應力在±200 MPa左右,其內部的應力在±50 MPa左右。由于內外應力大小的不均勻以及殘余應力會隨著時間發生變化,進而會影響陀螺零偏穩定性。

在陀螺應力方面,卡耐基·梅隆大學[11]研究了封裝應力和熱應力對微振動速率式陀螺偏置漂移的影響規律,并提出了用電路補償的方法來減小其影響。加利福尼亞大學[12]研究了微陀螺儀的固有應力對頻率不匹配的影響規律,并表明陀螺儀模具附件的應力可以通過設備設計和封裝來最小化,如果控制得當,還可以作為一種熱補償的形式。Matthew Webber等人[13]研究了水分擴散應力對干涉型光纖陀螺速率誤差的建模,利用線圈各層的濃度變化來確定水分擴散引起的應力分布。國內東南大學[14]基于梳齒式微陀螺,提出用蛇形梁和應力釋放槽的方法減小殘余應力,并用有限元仿真得到驗證。國防科技大學[15]研究了杯形陀螺修形時受溫度影響而引起的應力效應,建立了溫度與應力效應的模型,仿真分析發現應力對陀螺的頻率裂解和模態偏轉有著較為顯著的影響,并通過實驗得到證實。

雖然目前國內外對陀螺應力分析、測試、去除等方面做出了一些的研究,但是圓柱殼體振動陀螺是一種新發展起來的金屬振動陀螺,目前對這種陀螺諧振子的亞表面應力的測試方法與分布規律還缺乏深入研究。針對該問題,本文在理論分析的基礎上,建立了諧振子的切削模型,仿真分析了切削參數對亞表面應力的影響,并提出一種階梯掩膜化學腐蝕的亞表面應力測量方法。該方法操作簡單,可在一個諧振子上測量不同深度下的殘余應力,進而獲得沿深度方向上的亞表面殘余應力分布規律,為圓柱殼體振動陀螺諧振子的精密制造與加工提供參考與借鑒。

1 諧振子亞表面殘余應力建模與仿真

1.1 諧振子的基本結構與加工方法

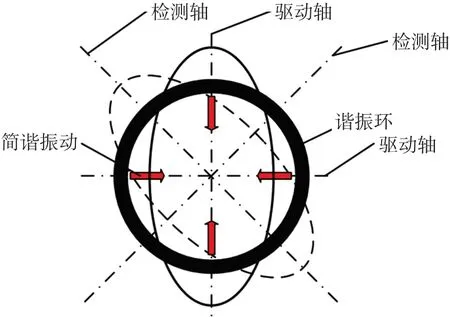

圓柱殼體振動陀螺諧振子的結構如圖2所示,由固定支座、導振環和諧振環三部分組成。固定支座用于將諧振子固定在工作位置;導振環用于傳導激勵信號和檢測信號;諧振環諧振子的主要振動部分,用于產生陀螺效應。諧振子屬于圓筒薄壁形結構,采用車削棒材的方式,經過粗加工、真空時效熱處理、半精加工和精加工四道工序加工而成。諧振子在加工之后,已加工表面材料因塑性變形而產生表面殘余應力,如圖3所示,應力的大小和分布主要受切削參數、刀具參數等因素的影響。

圖2 圓柱殼體振動陀螺諧振子

圖3 諧振子表面殘余應力示意圖

1.2 切削模型

為了解車削加工后諧振子的應力分布,本文采用Deform-3D有限元仿真軟件對加工工件和切削刀具進行建模。由于劃分的網格尺寸單元較小,為縮短模擬運算時間,保證仿真精度,因此簡化切削模型,以減少網格數量。工件模型取諧振子上的一個微小長方體單元,其幾何尺寸為:長250 μm,寬200 μm,高200 μm。刀具模型取刀尖菱形部分,刀具參數為:主偏角 60°,副偏角60°,前角0°,后角 7°,刀尖半徑25 μm。切削模型如圖4所示。

圖4 切削模型

為保證加工效率和加工質量,選擇切削用量為:主軸轉速360 r/min,背吃刀量0.01 mm、0.02 mm和0.03 mm,進給速度6 mm/min。在模擬切削加工時通常采用的是特殊的四面體單元網格,該網格具有容易重劃分,計算量相對較小的特點。為保證計算精度,網格劃分采用絕對法,根據背吃刀量設置網格最小單元為0.003 mm。工件模型選擇材料為鎳基合金材料,刀具模型選擇材料為CBN。為描述某型號鎳基合金材料的本構關系,本文選用該軟件提供的Johnson-Cook本構模型對鎳基合金材料的流動應力進行建模,如式(1)所示。

1.3 仿真分析

沿平行于切削方向的平面剖開,垂直于工件表面沿深度方向取8個點,點間距20 μm,如圖5所示。為保證數據的可靠性,選擇圖5所示截面共3個,間隔為5 μm,測出切削深度方向的殘余應力值如圖6所示。

圖5 仿真分析標記點位置

圖6 切削深度方向殘余應力值

從圖6中可以看出,殘余應力隨著切削深度方向逐漸下降,隨著背吃刀量的增加而增大。背吃刀量為0.01 mm時,表面殘余應力層的厚度約為80 μm;背吃刀量為0.02 mm時,表面殘余應力層的厚度約為100 μm;背吃刀量為0.03 mm時,表面殘余應力層的厚度約為140 μm。

2 階梯掩膜化學腐蝕原理及方法

由以上分析可見,背吃刀量為0.01 mm時,車削加工后陀螺諧振子的亞表面殘余應力深度大約在80 μm左右,要了解和測量亞表面殘余應力分布情況必須逐層去除這80 μm的表面材料。一般去除表面材料的方法有物理拋光和化學腐蝕。通過物理拋光的方法去除諧振子表面的金屬材料,可獲得較好的表面質量,但是由于機械外力的作用,會在諧振子表面引入新的表面殘余應力,破壞原有的表面殘余應力分布。而采用化學腐蝕的方法去除諧振子表面的金屬材料則不會在諧振子表面產生新的表面殘余應力,但是一般的化學腐蝕方法去除深度難以控制,不能得到不同深度下亞表面的殘余應力分布情況。

因此,針對該問題,本文提出一種階梯掩膜化學腐蝕的方法來逐層去除諧振子表面材料。該方法將諧振子的外表面先用耐腐蝕掩膜材料進行掩蓋,然后將諧振子的諧振環部分進行等分,如圖7所示,對等分后的諧振環逐步去除掩膜材料,進行分段腐蝕。

圖7 諧振環等分示意圖

具體步驟為:

①去掉區域1處的掩膜材料,將諧振子放入腐蝕液中腐蝕規定時間,諧振環腐蝕后的結果如圖8所示。

圖8 第一次腐蝕后的諧振環示意圖

②去掉區域2處的掩膜材料,將諧振子放入腐蝕液中腐蝕規定時間,諧振環腐蝕后的結果如圖9所示。由圖可知,區域1處的表面也被腐蝕。

圖9 第二次腐蝕后的諧振環示意圖

③同理,分別去掉區域3、4、5處的掩膜材料,最后得到的階梯式亞表面如圖10所示。

圖10 諧振環階梯式亞表面示意圖

3 平面零件階梯掩膜化學腐蝕方法

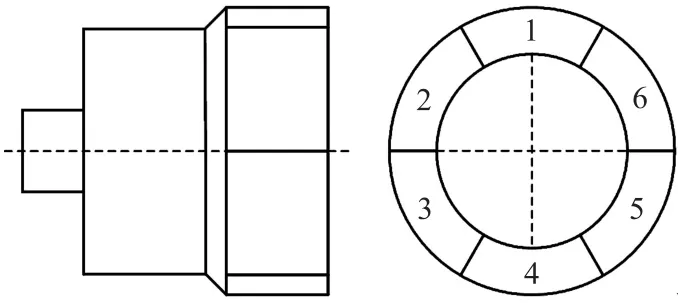

由于諧振環是曲面,腐蝕后去除材料的厚度難以用臺階儀進行測量,因此選用與諧振子同種材料規格為?28 mm×5 mm的薄圓片用于測試腐蝕液的化學反應速率,如圖11所示。腐蝕液采用鹽酸與硝酸的混合溶液,其配置比例HCL(濃度36%)∶HNO3(濃度65%) ∶H2O 為1∶1∶4。 實驗發現,雙向拉伸聚丙烯薄膜(即BBOP)對該腐蝕液具有較好的耐腐蝕能力,因此掩膜材料選用BBOP。將薄圓片的外表用BBOP封好,選擇一個圓面,用刀片劃掉半個圓面的BBOP,使圓面暴露在空氣中;然后將薄圓片放入腐蝕液中一段時間后,剝去BBOP,用清水洗凈,腐蝕面和未腐蝕面會有一個很明顯的邊界,如圖12所示;最后使用DEKTAK 6M型臺階儀對該邊界的高度進行測量,測試結果如圖13所示,測量得到的邊界高度即為腐蝕液腐蝕圓片的深度。

由圖13可知,隨著腐蝕時間的延長,腐蝕面一側被腐蝕掉的材料越多,邊界高度越高。經計算,腐蝕液腐蝕諧振子的平均反應速率約為3 μm/min。

圖11 腐蝕前的薄圓片

圖12 腐蝕后的薄圓片

圖13 邊界高度測試結果

4 圓柱諧振子階梯掩膜化學腐蝕的過程

根據上述腐蝕液腐蝕材料的速度,可較準確的得出腐蝕液去除諧振子表面材料的深度,為獲得諧振子表面不同深度下的殘余應力提供依據。

取一枚精加工后的諧振子,用記號筆將諧振環外圓面等間距劃分成8份,用BBOP材料將諧振環外表面密封,如圖14所示。將粘貼在諧振環上面的BBOP材料撕掉一份,使諧振環暴露在空氣中;然后將諧振子放入腐蝕液中腐蝕5 min,如圖15所示。隨后將諧振子從腐蝕液中取出,用清水洗凈;重復上述步驟6次,便可得到諧振環的階梯式亞表面,如圖16所示。

圖14 諧振環密封圖

圖15 諧振環腐蝕實驗過程圖

圖16 腐蝕后的諧振子

5 應力測試與分析

本文采用iXRDx-MG40P-FS#4射線衍射儀對諧振環的表面殘余應力進行測量,本測量儀器基于X射線衍射原理,屬于非接觸式測量,測量過程中不會破壞諧振環的表面殘余應力分布。1912年,布拉格父子提出了布拉格方程,如式(2)所示,使X射線衍射法測量應力成為可能。[16]

式中:d為一族晶面的面間距;θ為入射線或反射線與反射面的夾角,稱為略射角;λ為X射線波長。X射線衍射原理圖如圖17所示。

假設某晶面間距在無應力狀態下為d0,在應力狀態下的間距為d,則兩晶面間的應變為

圖17 X射線衍射原理圖

根據胡克定律,晶面間的應力為

圖20 腐蝕前后諧振環切向表面殘余應力的測量值

式中:K為材料的彈性常數。

當得知x射線的波長λ,被測試件在無應力狀態下的間距為d0,以及略射角θ,便可得知被測試件的殘余應力。

圖18 表面殘余應力測量現場圖

采樣點位于諧振環表面距離諧振環頂端4.5 mm的圓環線上,從每個階梯曲面分別取一點,共8個,每個點分別測量3次,取平均值,如圖19所示。對每個點分別沿圓周線切向和軸向進行測試,獲得諧振子在該點腐蝕前后的切向表面殘余應力和軸向表面殘余應力,如圖20和圖21所示。

圖19 諧振子采樣點位置

圖21 腐蝕前后諧振環軸向表面殘余應力的測量值

腐蝕前諧振子的切向表面殘余應力為拉應力,在140 MPa~200 MPa之間,軸向表面殘余應力為壓應力,在-300 MPa~-230 MPa之間。腐蝕時間為35 min,由前面的實驗已知,腐蝕深度與時間成正比,因此根據腐蝕時間可以推算出亞表面腐蝕深度。由圖19可見,隨著亞表面深度的增加,殘余應力逐漸減小,當腐蝕時間為20 min~25 min時,此時表面殘余應力,包括切向和軸向的殘余應力均已降到50 MPa左右,與基體的內應力基本一致,這說明已達到亞表面殘余應力的最大深度。結合上文測出的腐蝕液反應速率,可得知諧振環表面殘余應力層的厚度約為60 μm~75 μm,與仿真結果80 μm 基本一致。 由此可見,采用本文提出的階梯掩膜腐蝕方法可以較好的測出金屬諧振子車削加工后的亞表面應力分布。

6 結論

本文建立了諧振子的切削加工模型,并仿真分析得到了不同切深下的諧振子表面殘余應力層厚度;通過階梯掩膜腐蝕的方法在諧振子的一個表面上獲得不同深度下的亞表面,并測量和分析了不同亞表面下的殘余應力分布規律,對進一步去除諧振子表面殘余應力,提升圓柱殼體振動陀螺的性能具有較好的指導意義。