氧化鎢納米線修飾多孔硅結(jié)構(gòu)的制備及NO2氣敏性能研究?

胡 明,秦 岳,趙博碩,強(qiáng)曉永,周立偉

(天津大學(xué)微電子學(xué)院,天津300072)

二氧化氮(NO2)是當(dāng)前主要的空氣污染物質(zhì)之一,是酸雨、霧霾等極端污染天氣的成因之一[1]。同時(shí)對(duì)人體健康有較大的危害性,會(huì)誘發(fā)呼吸道、心血管等疾病[2-3]。因此,在遏制NO2污染的工作中,對(duì)NO2進(jìn)行高效檢測是重要的一環(huán)。研究對(duì)NO2具有優(yōu)良靈敏度和選擇性的氣敏材料及其傳感器有著非常重要的應(yīng)用價(jià)值。當(dāng)前,基于新型氣敏傳感器微型化、集成化的發(fā)展趨勢,減小材料尺寸、增強(qiáng)材料與集成工藝的制備兼容性以及降低材料工作溫度都是氣敏材料研究中的重點(diǎn)研究課題[4]。

多孔硅PS(Porous Silicon)是一種微納尺度的硅基材料[5],除在醫(yī)藥、光致發(fā)光等諸多領(lǐng)域的應(yīng)用外[6-7],還被應(yīng)用于氣敏傳感領(lǐng)域。作為氣敏材料,多孔硅具有極大的比表面積[8],能夠吸附大量氣體分子,從而具有探測多種氣體如NO2、NH3、乙醇等的能力[9]。同時(shí),與金屬氧化物半導(dǎo)體(Metal Oxide,MOS)氣敏材料通常高居100℃以上的工作溫度相比[10],多孔硅的工作溫度低至室溫,其器件無需額外附加加熱裝置,從而能夠減小器件面積、降低功耗,有利于器件的微型化。此外,硅基多孔硅材料與當(dāng)前主流集成硅工藝兼容,有利于器件的集成化。因而,硅基多孔硅是一種理想的可微型化、可集成化的室溫氣敏材料,有著廣闊的發(fā)展前景。目前,多孔硅氣敏材料研究中主要面臨其選擇性差、靈敏度較低的問題,對(duì)其進(jìn)行這兩方面的研究改善是進(jìn)行改性研究的重點(diǎn)方向[11]。

制備MOS復(fù)合結(jié)構(gòu)氣敏材料是近年來改性研究的關(guān)注熱點(diǎn)之一[12]。國內(nèi)外研究中已將多種不同的MOS氣敏材料以一定物理或化學(xué)方法進(jìn)行復(fù)合,從而形成修飾、擔(dān)載等不同結(jié)構(gòu)的復(fù)合材料[13-14],研究發(fā)現(xiàn)復(fù)合結(jié)構(gòu)材料能夠提高材料氣敏靈敏度、改善材料氣敏選擇性[15]。然而相較不同MOS材料之間的復(fù)合,多孔硅與MOS材料復(fù)合以改性的制備難度較大,故在金屬氧化物/多孔硅復(fù)合材料方向的研究較少。因此,實(shí)現(xiàn)金屬氧化物/多孔硅復(fù)合材料的制備以有效改善多孔硅氣敏性能具有重要的研究意義。

本工作中以雙槽電化學(xué)腐蝕法制備N型多孔硅,通過熱氧化金屬鎢膜的方法,成功在多孔硅頂部形成了氧化鎢(WO3)納米線的修飾結(jié)構(gòu),并制備成氣敏傳感器。文中通過SEM和XRD對(duì)材料形貌和成分進(jìn)行了分析,研究了熱氧化鎢膜法的最佳工藝參數(shù),并測試了不同實(shí)驗(yàn)參數(shù)下制備的傳感器樣品對(duì)NO2氣體的室溫探測性能。

1 實(shí)驗(yàn)材料與方法

1.1 材料制備

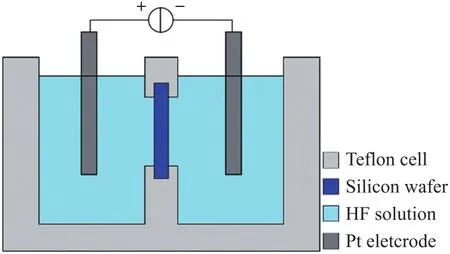

多孔硅材料由雙槽電化學(xué)腐蝕法制備。制備中所用的硅片為天津市半導(dǎo)體研究所生產(chǎn)的N型(1 0 0)單晶硅片,電阻率 0.01 Ω·cm~0.02 Ω·cm。電化學(xué)腐蝕設(shè)備如圖1所示,腐蝕槽被中間的夾具分為兩個(gè)單槽,單晶硅片被固定在夾具中。兩槽中設(shè)有鉑電極,分別連接恒流穩(wěn)壓電源的正負(fù)極。腐蝕溶液為6.67%氫氟酸(HF),由天津市科密歐化學(xué)試劑有限公司生產(chǎn)的分析純(AR)40%氫氟酸配置。電流通過此結(jié)構(gòu)形成電極-腐蝕液-硅片-腐蝕液-電極的通路。實(shí)驗(yàn)中控制腐蝕電流密度恒定為90 mA/cm2,腐蝕時(shí)間 2 min。

修飾多孔硅的WO3納米線由熱氧化金屬鎢膜法制備。首先通過磁控濺射法在多孔硅表面沉積金屬鎢膜,濺射設(shè)備為DPS-Ⅲ型超高真空對(duì)靶磁控濺射鍍膜機(jī)。濺射時(shí)真空室本體真空度為4×10-4Pa,工作壓強(qiáng)為2 Pa,工作氣體為氬氣(Ar)。濺射靶材為99.95%高純鎢,濺射功率100 W,不同樣品金屬鎢膜的濺射時(shí)間分別為1 min、2 min、3 min,樣品基底不升溫。然后,對(duì)已沉積鎢膜的多孔硅樣品進(jìn)行兩步熱處理。第一步在GSL-1400X型可編程高溫管式爐中進(jìn)行高溫?zé)崽幚恚詫⒍嗫坠璞砻娴逆u薄膜轉(zhuǎn)化形成氧化鎢納米線,工作氣體為Ar,工作壓強(qiáng)160 Pa,不同熱處理溫度的樣品(600℃、650℃、700℃)的熱處理升溫速率均為5℃/min,保溫時(shí)間均為2 h。經(jīng)管式爐熱處理的樣品降至室溫后再進(jìn)行第二步熱處理,以馬弗爐進(jìn)行400℃退火,退火時(shí)間1.5 h,升溫速率2℃/min。

圖1 雙槽電化學(xué)腐蝕法制備多孔硅示意圖

1.2 材料表征

本文中應(yīng)用ZSISS MERLIN Compact型高分辨率場發(fā)射掃描電鏡(FESEM)對(duì)材料樣品進(jìn)行表面形貌觀察,應(yīng)用Rigaku UltimaⅣ型X射線衍射儀(XRD)進(jìn)行材料成分物相分析。多孔硅的孔隙率則由式(1)確定:

式中:P為多孔硅的孔隙率,m1為腐蝕前硅片質(zhì)量,m2為腐蝕后多孔硅的質(zhì)量,m3為去除多孔硅層后剩余質(zhì)量。

圖2 氣敏傳感器樣品與氣敏測試平臺(tái)示意圖

1.3 器件制備和氣敏表征

在WO3納米線/多孔硅樣品表面濺射沉積一對(duì)鉑(Pt)方塊電極以形成氣敏傳感器件,如圖2(a)所示。濺射設(shè)備為JCP-200型高真空磁控濺射鍍膜機(jī),濺射本體真空度為4×10-4Pa,工作壓強(qiáng)2 Pa,工作氣體Ar。濺射靶材為99.95%高純鉑,濺射功率100 W,濺射時(shí)間2 min,樣品基底不升溫。方塊電極尺寸2 mm×2 mm,兩電極相距10 mm,厚度約100 nm。

氣敏特性測試由實(shí)驗(yàn)室配置的氣敏測試系統(tǒng)實(shí)現(xiàn)。測試系統(tǒng)如圖2(b)所示,由容積為30 L的測試室、升溫平臺(tái)、溫度控制裝置、萬用表(UT-70D)、計(jì)算機(jī)及相關(guān)的電路組件等構(gòu)成。傳感器件樣品放置在升溫平臺(tái)上。測試室在非測試狀態(tài)下與空氣連通,測試時(shí)通入測試氣體,其濃度基于靜態(tài)配氣法原理通過體積換算獲得。通過該系統(tǒng),能夠記錄樣品在不同溫度下對(duì)測試氣體的動(dòng)態(tài)響應(yīng),萬用表每秒記錄器件電阻變化值,將數(shù)據(jù)實(shí)時(shí)傳輸至計(jì)算機(jī)。測試中溫度保持25℃,相對(duì)濕度為20%。

2 結(jié)果與分析

2.1 樣品形貌與結(jié)構(gòu)分析

雙槽電化學(xué)腐蝕法制備的多孔硅形貌如圖3所示。多孔硅孔呈不規(guī)則多邊形狀,孔徑為20 nm~40 nm,屬于介孔尺寸(2 nm~50 nm),孔壁厚度約為10 nm。多孔硅層厚度1.9 μm,孔壁垂直于表面,具有較大長徑比。按照式(1)測算所制備的多孔硅孔隙率為82%。

將多孔硅表面濺射了3 min鎢膜的樣品置于管式爐中進(jìn)行不同溫度的熱處理,熱處理后樣品的SEM表面形貌如圖4所示。圖4(a)為600℃條件下熱處理后的樣品,可看出其表面金屬鎢膜氧化生成大量WO3納米顆粒,堆積附著在多孔硅表面,遮擋覆蓋了多孔硅的孔隙,不利于氣體在多孔硅表面的吸附。在650℃和700℃條件下經(jīng)過熱處理后的樣品分別如圖4(b)和圖4(c)所示,顯示出多孔硅表面的金屬鎢膜已氧化生成為大量分散的WO3納米線,與多孔硅形成了復(fù)合結(jié)構(gòu)。SEM圖顯示,WO3單根納米線長度約為200 nm~500 nm,直徑約15 nm。分散的WO3納米線不僅沒有遮擋多孔硅的孔隙,反而由于其巨大的比表面積促進(jìn)了氣體在多孔硅表面的吸附,顯著提高了材料的氣敏特性。因此,650℃~700℃的熱處理溫度條件更有利于形成具有高靈敏度氣體響應(yīng)的WO3納米線修飾多孔硅的復(fù)合結(jié)構(gòu)。

圖3 多孔硅SEM形貌圖

圖4 不同熱處理溫度下WO3/PS表面形貌SEM圖

圖5 不同熱處理溫度下樣品XRD衍射圖

對(duì)不同管式爐熱處理溫度下的WO3/PS樣品進(jìn)行了XRD分析,如圖5所示。不同溫度熱處理下的樣品XRD衍射圖中,除多孔硅的衍射峰外,均表現(xiàn)出明顯的WO3衍射峰,同時(shí)未觀測到金屬鎢的衍射峰,說明經(jīng)熱氧化處理后,濺射的金屬鎢層已被完全氧化成WO3。不同熱處理溫度樣品的WO3衍射峰對(duì)比表明:600℃下,樣品衍射峰位置與JCPDS 85-0807對(duì)應(yīng),WO3為四方相,最強(qiáng)衍射峰位置2θ=23.86°,對(duì)應(yīng)晶面(1 1 0)。650℃下,樣品衍射峰位置與JCPDS 89-4480對(duì)應(yīng),WO3為正交相,最強(qiáng)衍射峰位置2θ=24.06°,對(duì)應(yīng)晶面(2 0 0)。說明當(dāng)熱處理溫度從600℃增至650℃時(shí),WO3的物相結(jié)構(gòu)由四方系轉(zhuǎn)變?yōu)檎幌担Y(jié)合SEM圖(圖4(a)~圖4(b))得知,在此溫度區(qū)間內(nèi)WO3納米結(jié)構(gòu)由納米顆粒轉(zhuǎn)變?yōu)榧{米線。700℃熱處理后,WO3衍射峰與650℃的相近,與JCPDS 89-4479卡片對(duì)應(yīng),最強(qiáng)衍射峰2θ=22.90°,對(duì)應(yīng)晶面(0 0 2)。 在650℃至700℃的熱處理溫度區(qū)間內(nèi),隨著溫度升高,XRD中出現(xiàn)明顯的(0 2 0)衍射峰,這表明當(dāng)熱處理溫度達(dá)到700℃時(shí),WO3納米線在(0 2 0)方向得到了進(jìn)一步生長。此外,由圖4(b)與圖4(c)的SEM圖可看出,650℃熱處理溫度后多孔硅的孔隙較700℃熱處理后的少,是由于經(jīng)650℃熱處理后還存在很多未形成納米線的WO3顆粒覆蓋在多孔硅表面。實(shí)驗(yàn)結(jié)果表明熱處理溫度為700℃時(shí)更有利于W膜生長為納米線,是最佳的熱處理溫度。

圖6 不同鎢膜濺射時(shí)間樣品SEM形貌圖

當(dāng)管式爐熱處理溫度固定為700℃時(shí),不同鎢膜濺射時(shí)間的WO3/PS樣品的SEM形貌如圖6所示。可看出,隨著鎢膜濺射時(shí)間增長,WO3納米線的密集程度逐漸增加,1 min鎢膜濺射時(shí)間的樣品(簡稱1 min樣品)表面的WO3納米線比較稀疏,而2 min樣品表面納米線顯著增加,3 min樣品表面的WO3納米線則更為密集。但相比1 min和2 min樣品,3 min樣品的表面多孔硅孔隙有所減少,顯然是由于濺射時(shí)間長,多孔硅表面沉積的鎢薄膜比較厚,經(jīng)過熱氧化處理即使生成了較多的WO3納米線,但仍然有相當(dāng)部分被氧化生成的WO3膜或顆粒覆蓋在多孔硅表面,遮擋了其孔隙。因此優(yōu)選W膜的沉積時(shí)間控制其厚度是重要因素。

2.2 氣敏性能分析

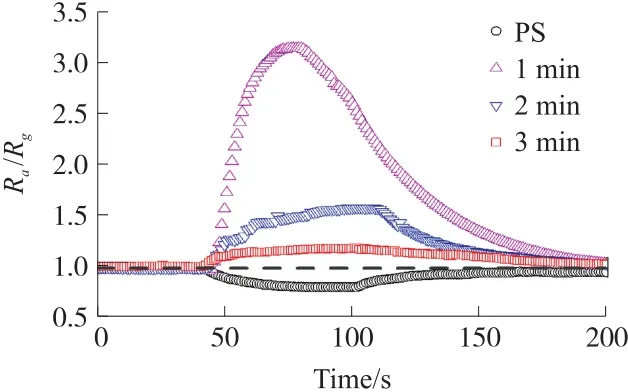

圖7是不同鎢膜濺射時(shí)間形成的WO3納米線/多孔硅氣敏傳感器樣品對(duì)于2×10-6NO2的動(dòng)態(tài)Ra/Rg曲線。其中,Ra是樣品在空氣中的電阻,Rg是樣品在NO2測試環(huán)境中的電阻。未經(jīng)WO3修飾的單純多孔硅樣品吸附NO2時(shí)電阻值上升,脫附時(shí)電阻值下降,表現(xiàn)為N型氣敏響應(yīng)類型。而WO3納米線/多孔硅樣品接觸NO2時(shí)則表現(xiàn)出電阻值下降,脫離NO2環(huán)境時(shí)電阻值上升恢復(fù),表明WO3納米線修飾后的多孔硅樣品對(duì)NO2表現(xiàn)出反型的P型響應(yīng)特性。這是由于WO3納米線修飾多孔硅形成了WO3/Si異質(zhì)結(jié),產(chǎn)生異質(zhì)結(jié)效應(yīng)使得樣品響應(yīng)反型。

圖7 不同鎢膜濺射時(shí)間樣品對(duì)2×10-6NO2的動(dòng)態(tài)響應(yīng)圖

鎢膜濺射時(shí)間分別為2 min、3 min的WO3納米線/多孔硅樣品在NO2濃度為2×10-6的環(huán)境下與多孔硅的響應(yīng)恢復(fù)時(shí)間基本一致,響應(yīng)時(shí)間約為40 s,恢復(fù)時(shí)間約為85 s。而鎢膜濺射時(shí)間為1 min的樣品響應(yīng)恢復(fù)較快,響應(yīng)時(shí)間為27 s,恢復(fù)時(shí)間則為75 s。 同時(shí),1 min 樣品在 2×10-6NO2下有最高的靈敏度,靈敏度(Sensitivity,S)由Ra和 Rg的比值確定,如式(2)、式(3)所示:

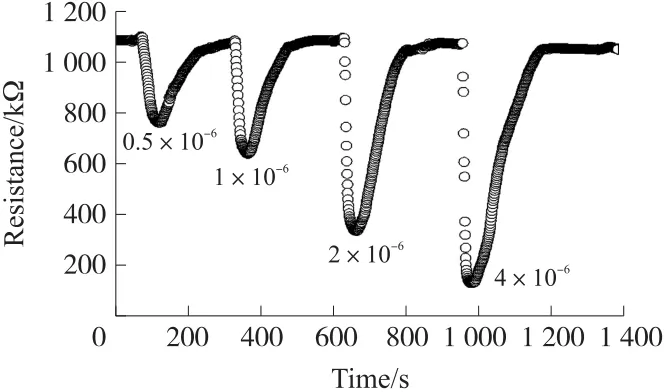

如圖8所示,1 min鎢膜濺射時(shí)間的樣品在0.5×10-6~4×10-6濃度的 NO2環(huán)境下表現(xiàn)出良好的響應(yīng)恢復(fù)特性,樣品在脫離NO2環(huán)境后,其電阻值能較快恢復(fù)到初始電阻。對(duì)于不同濃度的NO2氣體,其響應(yīng)程度隨NO2濃度上升而上升,且能夠探測較低濃度的NO2氣體。因此,在多孔硅表面濺射沉積鎢薄膜時(shí)間為1 min的樣品在室溫下表現(xiàn)出良好的NO2探測能力。

圖8 1 min鎢膜濺射時(shí)間的樣品對(duì)不同濃度NO2的動(dòng)態(tài)響應(yīng)圖

圖9 顯示出不同鎢膜濺射時(shí)間的WO3/PS樣品在 0.5×10-6~4×10-6NO2下穩(wěn)定的 NO2探測能力,樣品的靈敏度均隨NO2濃度升高而升高。在不同NO2濃度下,1 min鎢膜濺射時(shí)間的樣品均表現(xiàn)出良好的靈敏度。在 4×10-6NO2條件下,其靈敏度(8.64)達(dá)到了未修飾多孔硅(1.49)的5.8倍。2 min樣品同樣相對(duì)多孔硅的靈敏度有所提升,但其提升幅度相對(duì)1 min樣品較低。3 min樣品則表現(xiàn)較低的靈敏度特性,與多孔硅相當(dāng)。這表明,1 min是最佳鎢膜濺射時(shí)間條件,在此條件下制備的復(fù)合結(jié)構(gòu)材料對(duì)NO2有最高靈敏度。如前所述,3 min鎢膜濺射時(shí)間樣品由于膜層較厚表面未生長為納米線的WO3遮擋了多孔硅的部分孔隙,使得多孔硅吸附氣體的有效面積減小,其不利影響大于復(fù)合結(jié)構(gòu)對(duì)多孔硅氣敏性能的提升,因而表現(xiàn)出較低的靈敏度。

圖9 不同濺射時(shí)間樣品對(duì)NO2靈敏度折線圖

圖10 1 min濺射時(shí)間樣品對(duì)不同氣體的選擇性

圖10 是1 min鎢膜濺射時(shí)間的樣品對(duì)多種不同氣體在室溫下選擇性的測試結(jié)果。表明1 min樣品相對(duì)多孔硅的氣敏性能有所提升,其對(duì)多種氣體的靈敏度均高于多孔硅,尤為對(duì)NO2的靈敏度提升最為顯著,對(duì)4×10-6NO2氣體的靈敏度遠(yuǎn)高于測試的其他氣體,表現(xiàn)出對(duì)NO2氣體良好的選擇性。

3 結(jié)論

通過高溫?zé)崽幚硌趸u膜法能夠在多孔硅頂部形成WO3納米線,構(gòu)成WO3納米線/多孔硅結(jié)構(gòu)。熱處理溫度為700℃是最佳的WO3納米線生長溫度,此溫度下增加鎢膜濺射時(shí)間能夠增大多孔硅表面WO3納米線生長密度。N型多孔硅經(jīng)WO3納米線修飾后,對(duì)NO2表現(xiàn)反型的P型氣敏響應(yīng)特性。多孔硅表面鎢膜沉積時(shí)間是影響復(fù)合結(jié)構(gòu)氣敏性能的重要因素。實(shí)驗(yàn)中濺射鎢膜最佳時(shí)長為1 min所制備的WO3納米線/多孔硅傳感器樣品對(duì)NO2氣體表現(xiàn)出最佳的靈敏度和選擇性,對(duì)4×10-6NO2氣體靈敏度達(dá)到了8.64,是修飾前多孔硅相同條件下靈敏度的5.8倍,同時(shí)響應(yīng)恢復(fù)速度也相較多孔硅有所提升。