基于單DSP的交流感應(yīng)電動機(jī)自動控制技術(shù)研究

王喜柱,侯 姍

(晉中職業(yè)技術(shù)學(xué)院,山西 晉中 030600)

0 引 言

電子及電子計(jì)算機(jī)控制等先進(jìn)技術(shù)的出現(xiàn)和發(fā)展,促使交流感應(yīng)電動機(jī)的電流控制要求不斷提升。交流感應(yīng)電動機(jī)性能的衡量離不開啟動電流和啟動轉(zhuǎn)矩。傳統(tǒng)提高交流感應(yīng)電動機(jī)性能的方法只能提高性能,而其他方面會影響電動機(jī)的運(yùn)行結(jié)構(gòu)和持久性。數(shù)字信號處理器(簡稱DSP)的內(nèi)核具有高效處理能力,擁有面向電動機(jī)的專用設(shè)備。DSP技術(shù)和交流感應(yīng)電動機(jī)相結(jié)合,可提高電動機(jī)性能,實(shí)現(xiàn)電動機(jī)的自動控制,簡化控制器的設(shè)計(jì),促使電動機(jī)成為全數(shù)字系統(tǒng)[1]。

1 基于單DSP技術(shù)的硬件設(shè)施

電動機(jī)硬件設(shè)施包括主電路、處理器及電路測量三部分。

(1)主電路。采用智能型功率設(shè)置IPM,IPM除包括7個IGBT和其他驅(qū)動電路外,還設(shè)置了診斷信號。

(2)處理器。選擇數(shù)字信號處理器(DSP),主要突出了高速計(jì)算能力。為完成實(shí)時反饋,可將整個處理器的計(jì)算周期控制在可調(diào)控范圍內(nèi)。

(3)電路測量。只需測量主電路中的電流、直流側(cè)電壓以及脈沖。本技術(shù)需使用電流感應(yīng)器檢測主電路的電流,以此產(chǎn)生0~5 V的信號。一旦DSP模塊感應(yīng)到由IPM模塊進(jìn)入的信號,可通過數(shù)字I/O口獲得相應(yīng)對策,從而保護(hù)電路的安全[2]。

2 基于單DSP技術(shù)的軟件程序

軟件設(shè)施按照流程分為9步,開始和結(jié)束是通用

的固定程序。在整個程序中,有3個判斷步驟,每一個判斷步驟都有其存在的必要性。初始化設(shè)置可防止上一計(jì)算結(jié)果繼續(xù)記憶在程序中而影響本次計(jì)算結(jié)果,在初始化設(shè)置下加入判斷步驟可再一次確定是否已初始化。通過計(jì)算后設(shè)置判斷步驟,可檢驗(yàn)計(jì)算結(jié)果。若計(jì)算結(jié)果確定,則繼續(xù)運(yùn)行。采用是否中斷程序改變電壓量,記錄主電路電流,保證程序穩(wěn)定運(yùn)行,以增加自動控制的可依靠因素。

3 基于單DSP自動控制的實(shí)現(xiàn)

3.1 電流采樣

通過軟件程序計(jì)算時,需要電流值作為輸入值。因此,使用電流傳感器收集電流,并使用PWM脈沖模塊生成電流,實(shí)現(xiàn)開關(guān)的穩(wěn)定電源輸出。電流傳感器在測量電壓或者電流時,電流反應(yīng)信號較強(qiáng),各電路間互不干涉,精準(zhǔn)度高,線性度好,適用于任何波形測量,使用范圍更廣[3]。

由于電流感應(yīng)器要求輸入的是0~5 V的單極信號,需在輸入前將輸出的電流信號改為電壓信號,再通過IPM輸入到DSP。設(shè)定電動機(jī)的最大電流為6.5 A,當(dāng)I=6.5 A時,對應(yīng)的電壓值輸入為5 V;當(dāng)I=-6.5 A時,對應(yīng)的電壓值輸入為0 V;保證有正負(fù)極性的雙電流信號轉(zhuǎn)換為單信號輸入DSP。

3.2 速度的檢測

檢測速度方法一般分為D法和G法兩種,分別對應(yīng)低速和高速兩種情況。實(shí)驗(yàn)中的PWM模塊每轉(zhuǎn)可產(chǎn)生1 224個脈沖,通過DPS計(jì)算得到4 269個脈沖。在固定時間的情況下,檢測到的周期是400 μs,可直接采取G法測速。通過整流器使脈沖上下趨向均衡,平緩波動值,達(dá)到雙倍頻數(shù),計(jì)算結(jié)果精準(zhǔn)度更高。

3.3 數(shù)據(jù)格式

為提高計(jì)算精準(zhǔn)度,并綜合考慮系統(tǒng)的穩(wěn)定性、優(yōu)化性及準(zhǔn)確性等因素,選擇非定點(diǎn)式DSP中的TM205型號作為主計(jì)算設(shè)備。在提高精準(zhǔn)度方面,還采取了3種集中方法。

(1)使用交流感應(yīng)電動機(jī)的標(biāo)準(zhǔn)模型。所有變量都基于標(biāo)準(zhǔn)值,所有數(shù)值維持在標(biāo)準(zhǔn)范圍內(nèi),偏差變小,可提高DSP計(jì)算精度。

(2)采用12 W格式表示操作數(shù)。由于數(shù)據(jù)范圍較大且各個模塊中涉及的變量是非定點(diǎn),為使計(jì)算結(jié)果在可預(yù)測的較小范圍內(nèi)且不失精度,采用12 W格式的非定點(diǎn)數(shù)表示。這種格式不僅可表示穩(wěn)定變量,而且可表示動態(tài)變量。

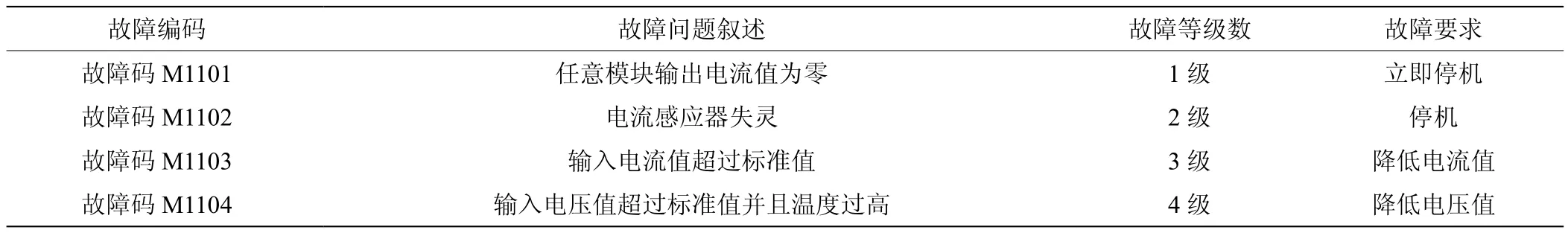

(3)所有步驟都按照既定的硬件設(shè)施和軟件設(shè)置順序。一旦發(fā)生故障,故障檢測器會檢測并請求主機(jī)進(jìn)行判斷,具體如表1所示。

表1 故障記錄表

上傳故障代碼時,以周期性上傳為標(biāo)準(zhǔn)上傳方式,以第一次上傳的時間為參考時間,不重復(fù)上傳。故障狀態(tài)激活后,立即采取相應(yīng)的措施并傳輸報(bào)告。報(bào)告中應(yīng)包括故障級別和采取措施,以便后期記錄、故障排除及系統(tǒng)優(yōu)化。

3.4 計(jì)算模塊

逆變器需符合兩種情況。第一種是在某一時刻有兩個開關(guān)一直處于打開狀態(tài),剩下的兩個開關(guān)必須關(guān)閉;第二種是上下線路不能同時導(dǎo)通,此時4個電極管有6種開關(guān)組合——K1(001)、K2(010)、K3(100)、K4(101)、K5(110)、K6(011)。計(jì)算任何情況的電動機(jī)電壓量都通過相鄰變量下的基本變量進(jìn)行預(yù)算:

其中,p0=px-p1-p2是零作用時間;px=1/HV,H是PWM的波動值,V是電壓頻率;U是電動機(jī)電壓量;p1和p2是非零作用時間。

當(dāng)電流感應(yīng)器給出兩個固定變量時,DSP計(jì)算模塊將完成3個步驟:

(1)確定電流感應(yīng)器給出的兩個變量所在區(qū)域;

(2)快速計(jì)算相鄰變量下兩個基礎(chǔ)變量所需時間;

(3)接受電流信號,輸出數(shù)字端口。

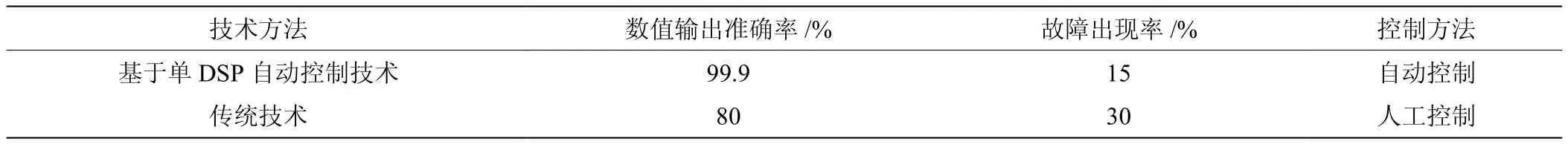

當(dāng)H=4.18、V=5、p1=0.3、p2=0.5時,式(1)運(yùn)算結(jié)果為550,計(jì)算機(jī)模擬結(jié)果也是550。為確保數(shù)據(jù)單一性,采取多組數(shù)據(jù)進(jìn)行試驗(yàn),結(jié)果基本吻合,說明自動控制下程序的準(zhǔn)確性較高,對比情況具體如表2所示。

表2 技術(shù)方法比較圖

由表2可知,本文技術(shù)的數(shù)值輸出準(zhǔn)確率高達(dá)99.9%,傳統(tǒng)技術(shù)只有80%;本文技術(shù)的故障出現(xiàn)率只有15%,傳統(tǒng)技術(shù)為30%。可見,基于單DSP的交流感應(yīng)電動機(jī)的自動控制技術(shù)具有可行性。

4 結(jié) 論

通過觀察發(fā)現(xiàn),單DSP性能不斷提高,應(yīng)用成本不斷降低。在交流感應(yīng)電動機(jī)中采用單DSP成為一種未來趨勢,其強(qiáng)大、高速的運(yùn)算功能是其他處理器無法匹敵的。基于單DSP設(shè)計(jì)的硬件設(shè)施和軟件程序,實(shí)現(xiàn)了電動機(jī)自動控制的高準(zhǔn)確率和低故障率,推動了交流感應(yīng)電動機(jī)的發(fā)展,值得繼續(xù)研究和推廣。