DCC-plus技術及其產品靈活性

馬文明, 成曉潔, 朱根權, 謝朝鋼

(中國石化 石油化工科學研究院, 北京 100083)

近年來,隨著化工行業的不斷發展,乙烯、丙烯等低碳烯烴的需求量呈現快速增長的趨勢,低碳烯烴供應存在較大缺口。目前生產低碳烯烴的方法主要有蒸汽裂解技術、催化裂化技術、丙烷脫氫制丙烯技術和煤制甲醇再制烯烴技術等[1]。其中,蒸汽裂解技術是低碳烯烴的主要來源,其生產的乙烯占乙烯總產量的95%以上,丙烯占丙烯總產量的61%左右,而催化裂化技術生產的丙烯占丙烯總產量約34%[2]。受蒸汽裂解原料輕質化的影響,蒸汽裂解產品的丙烯/乙烯比逐漸降低,產品靈活性受到了很大限制。而催化裂化技術可以處理重質原料油,對于產品比例的調變具有很強的靈活性,并且具有工程投資少、裝置成本低的優勢。

在催化裂化過程中,乙烯是催化裂化反應和熱裂解反應共同作用的產物,丙烯則主要來自催化裂化反應[3]。丙烯既是重質原料油一次裂化的產物,又是重質原料油經汽油餾分二次裂化的產物,汽油烯烴可以看作丙烯的前身物[4],通過強化汽油餾分的二次裂化反應可以提高丙烯產率,例如采用比常規催化裂化更苛刻的反應條件[5],使用含有擇形分子篩的催化劑或助劑[6],采用多個反應區以及將汽油餾分回煉[7]等措施來促進汽油餾分的進一步轉化。早在20世紀90年代,中國石化石油化工科學研究院(RIPP)就開發了催化裂解(Deep catalytic cracking,簡稱DCC)技術[8]。該技術采用提升管與密相流化床串聯的組合反應器型式,通過較高的反應溫度、較大的劑/油比、較多的水蒸氣注入量以及專門研制的改性擇形分子篩催化劑來促進重質原料油的一次裂化反應和汽油餾分的二次裂化反應,乙烯和丙烯產率都得到了顯著提高。但是,如此苛刻的反應條件在提高乙烯和丙烯產率的同時,也會導致干氣和焦炭的產率升高。隨著對重油催化裂解過程中低碳烯烴生成與轉化路徑認識的不斷深入,并結合DCC技術多年的應用情況,RIPP在DCC技術的基礎上開發了增強型催化裂解(DCC-plus)技術。DCC-plus技術不僅能夠大幅提高丙烯產率,而且可以降低干氣和焦炭產率。另外,通過調整催化劑配方和調節工藝操作參數,還可以實現不同產品產率的靈活調節。本文中,筆者主要介紹了DCC-plus技術的特點和工業應用情況,并闡述了DCC-plus技術的產品靈活性。

1 DCC-plus技術的特點

DCC技術采用提升管串聯密相流化床的反應器型式,重質原料油從提升管反應器底部進入,在提升管反應器中發生一次裂化反應;生成的汽油餾分進入流化床反應器,繼續發生二次裂化反應,從而達到多產丙烯的目的。從反應動力學的角度來看,汽油餾分裂化成氣體的活化能是重質原料油裂化成汽油餾分活化能的1.8倍,升高流化床反應溫度,能夠大幅度提高汽油餾分的裂化反應速率[9]。由于提升管反應器和流化床反應器中進行的反應均表現為吸熱反應,而流化床反應器中的油-劑混合物來自提升管反應器,因此,為了維持流化床反應器中較高的反應溫度,必須使提升管反應器入口油氣與催化劑的混合溫度比流化床反應器的溫度高很多。研究表明,在催化裂解過程中,隨著反應溫度的升高,反應體系中熱反應所占的比例逐漸增大。當反應溫度為600 ℃時,熱裂化反應所占的比例約為10%;當反應溫度達到700 ℃時,熱裂化反應所占的比例可以達到40%[10]。干氣和焦炭是熱裂化反應的典型產物,所以過高的反應溫度勢必會造成干氣和焦炭產率的大幅度提高。

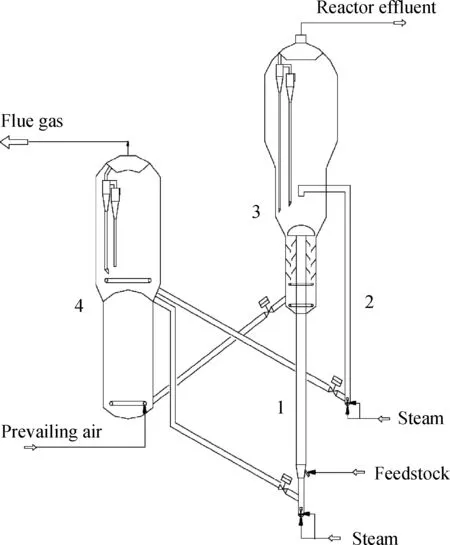

為了克服DCC技術無法兼顧提高低碳烯烴產率和降低干氣與焦炭產率的不足,RIPP開發了增強型催化裂解(DCC-plus)技術。DCC-plus技術采用多反應區組合反應器型式,在DCC技術的基礎上增加了第二提升管反應器,通過第二提升管將高溫、高活性的再生催化劑輸送到流化床反應器中,流化床反應器的溫度可通過第二提升管反應器中催化劑的溫度和循環量決定,實現了提升管反應器與流化床反應器的分區精準控制[11]。這一改進措施不僅可以改善流化床反應器的催化劑活性分布,而且在維持流化床反應器較高反應溫度的前提下降低了第一提升管反應器出口溫度和入口油-劑混合溫度,同時滿足了重質原料油一次裂化反應和汽油烯烴二次裂化反應對催化劑活性和反應條件的要求,達到增產低碳烯烴的同時降低干氣和焦炭產率的目的。DCC-plus技術的反應-再生系統結構示意圖如圖1所示。

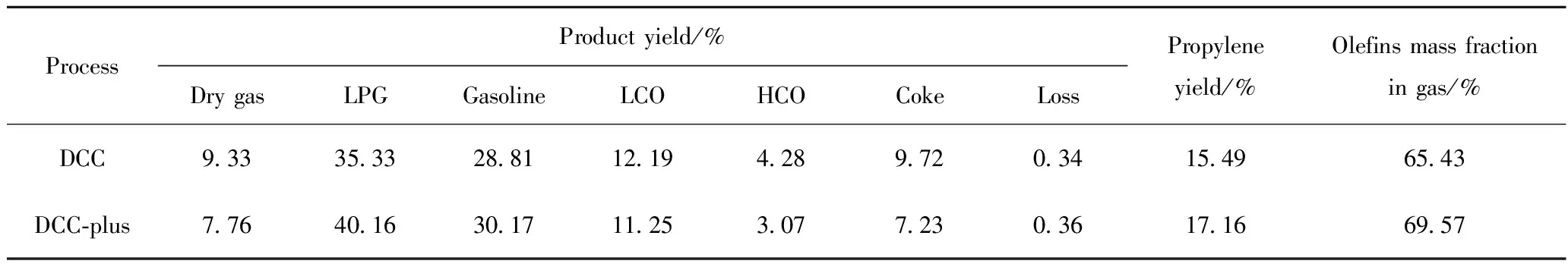

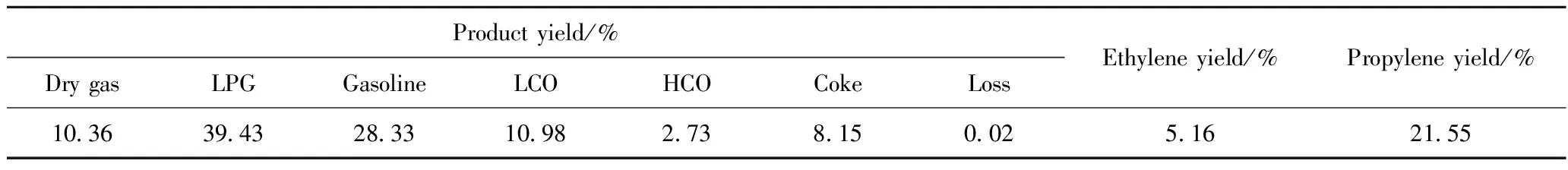

DCC-plus技術不僅強化了重質原料油的一次裂化反應和汽油餾分的二次裂化反應,而且耦合了C4餾分和輕汽油餾分循環裂化技術。通過第二提升管將富含烯烴的C4餾分和輕汽油餾分進行回煉,一方面起到了對再生催化劑進行焦炭修飾的作用,可減少丙烯與高溫高活性催化劑接觸時發生的二次轉化反應;另一方面還能促進C4餾分發生低聚反應后再次裂化生成低碳烯烴,以及輕汽油餾分中的低碳烯烴前身物發生裂化的反應,從而進一步提高丙烯的產率。采用相同原料進行中型試驗,DCC技術與DCC-plus技術得到的產物分布如表1所示[12]。由表1可以看出,與DCC技術相比,DCC-plus技術的干氣產率降低了16.83%,焦炭產率降低了25.62%,液化氣產率提高了13.67%,丙烯產率提高了10.78%,氣體產物中烯烴的質量分數提高了6.33%。DCC-plus技術具有很強的原料適應性,即使氫含量較低的環烷基原料油,經過加氫改質后作為進料也能得到較高的低碳烯烴產率。

圖1 DCC-plus技術的反應-再生系統結構示意圖Fig.1 Schematic diagram of the reaction-regenerationsystem of DCC-plus unit1—Main riser reactor; 2—External riser reactor; 3—Bed reactor

2 DCC-plus技術的工業應用

截止到2017年底,國內外已經投入生產的DCC-plus裝置共有4套,分別為中海油東方石化有限責任公司(簡稱東方石化)的1.2 Mt/a DCC-plus裝置、陜西延長中煤榆林能源化工有限公司(簡稱榆能化)的1.5 Mt/a DCC-plus裝置、泰國IRPC公司的1.5 Mt/a DCC-plus裝置和中海油寧波大榭石化

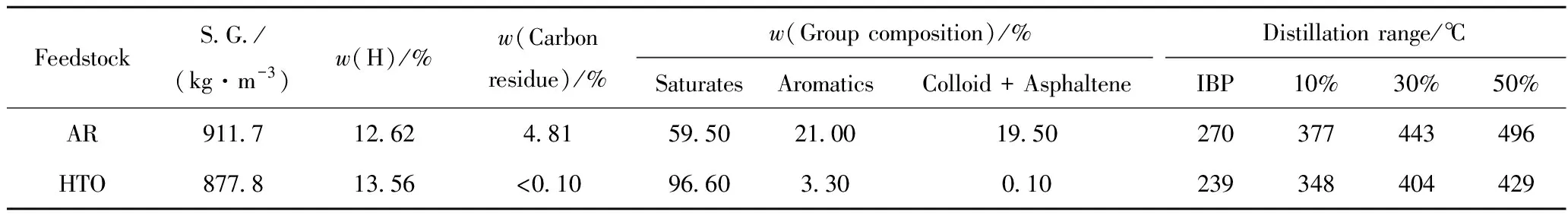

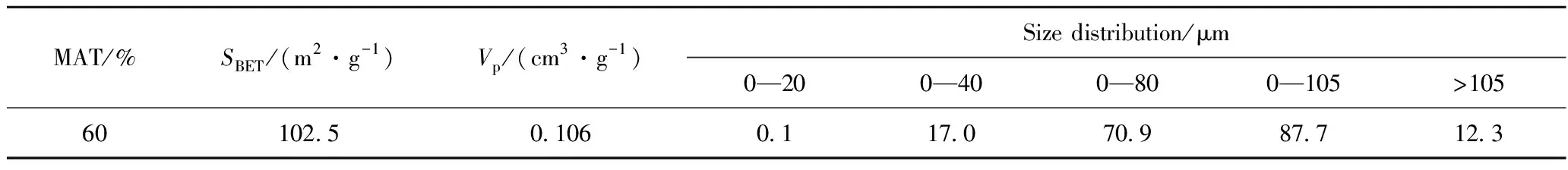

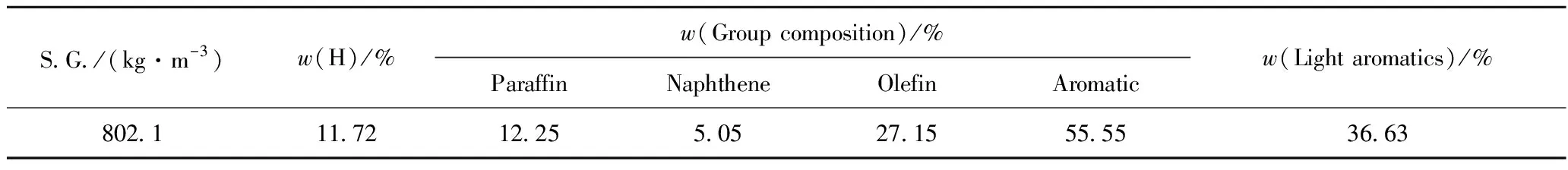

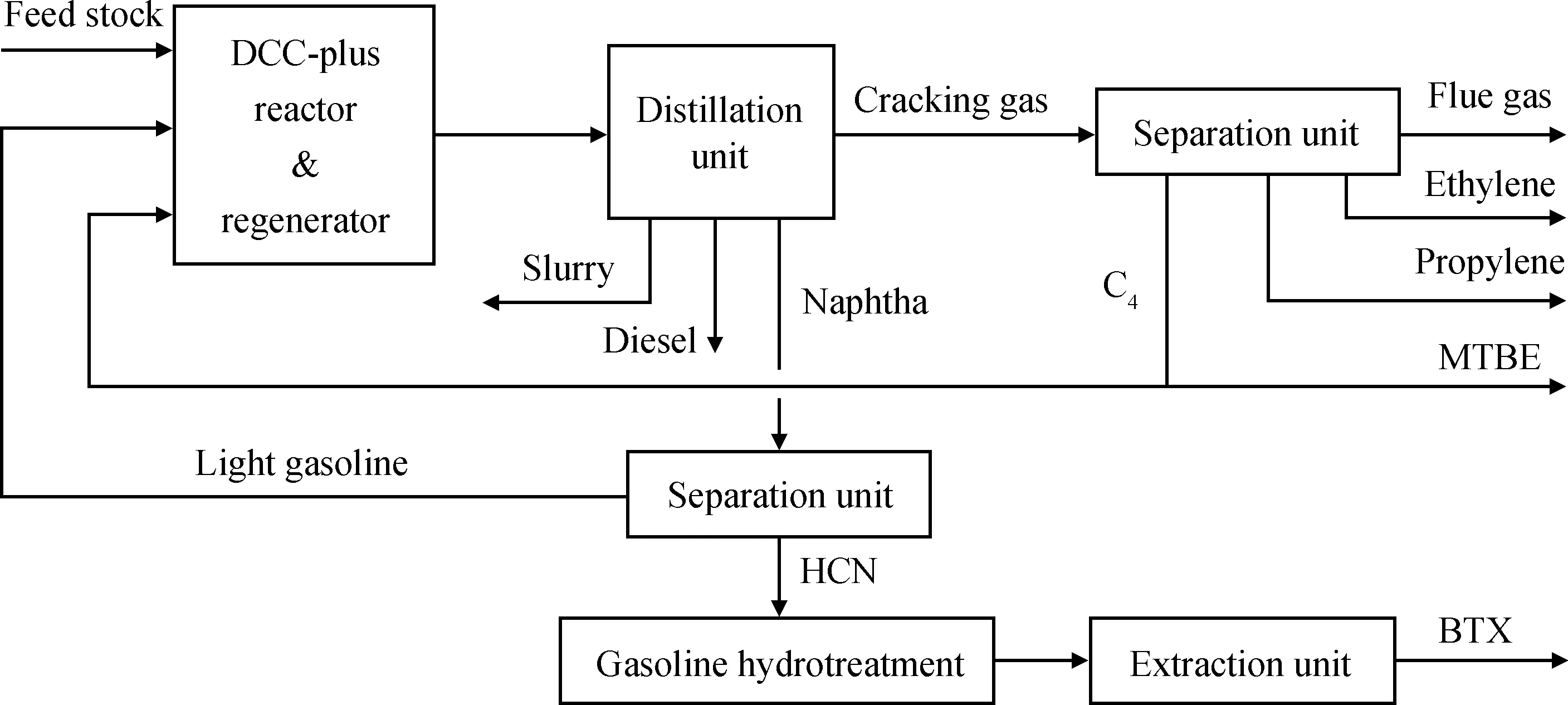

有限公司(簡稱大榭石化)的2.2 Mt/a DCC-plus裝置。其中,大榭石化的2.2 Mt/a DCC-plus裝置是目前規模最大的DCC-plus裝置。該裝置于2016年6月投料試車,實現了裝置一次試車成功,且隨著裝置工藝操作參數的優化和專用催化劑使用量的增加,乙烯和丙烯產率穩步提高[13-14]。該裝置使用的原料為常壓渣油和加氫裂化尾油的混合原料油,兩種原料油的組成與性質如表2所示。由表2可以看出,常壓渣油和加氫裂化尾油的氫質量分數分別為12.62%和13.56%,其特性因數分別為12.04和12.16,裂化性能較好,具有多產丙烯的潛力。該裝置采用專門研制的DMMC-2催化劑,使用復合分子篩材料,能夠抑制氫轉移反應,有利于裂化反應的發生,其平衡劑性質如表3所示。該裝置具有很好的操作靈活性,可以根據實際情況靈活調整新鮮原料的處理量,并且通過調整操作參數能夠有效提高乙烯和丙烯的產率。主要操作條件為:一反提升管出口溫度為545~565 ℃,二反提升管出口溫度為600~630 ℃,三反床層溫度為555~575 ℃;二反提升管輕汽油餾分回煉比為3%~6%,C4餾分回煉比為5%~12%。該裝置的產物分布如表4所示。由表4可以看出,乙烯和丙烯產率分別達到5.16%和21.55%,均超過了設計值的4.50%和19.50%。汽油組成與性質如表5所示,可以看出,汽油中輕芳烴(苯、甲苯和二甲苯)質量分數也很高,達到了36.63%。大榭石化DCC-plus裝置流程示意圖如圖2 所示,其中乙烯供給苯乙烯裝置;丙烯作為產品銷售;C4混合物一部分進入第二提升管反應器進行回煉,另一部分作為MTBE裝置的原料;重石腦油經過加氫精制、溶劑抽提后可以得到合格的輕芳烴;從而大大提升了整個裝置的經濟效益。該裝置的投產為大榭石化公司的轉型升級、向特色差異化路線發展提供了有力的技術支撐。

表1 DCC技術與DCC-plus技術的中型試驗產物分布對比Table 1 Comparison of products distribution between DCC and DCC-plus on the pilot plant unit

LPG—Liquefied petroleum gas; LCO—Light cycle oil; HCO—Heavy cycle oil

表2 大榭石化DCC-plus裝置的原料油組成與性質Table 2 Feedstock compositions and properties of the DCC-plus unit in Daxie Petrochemical Limited Company

S.G.—Specific gravity; IBP—Initial boiling point; AR—Atmospheric residue; HTO—Hydrocracking tail oil

表3 DMMC-2平衡劑的主要性質Table 3 Properties of equilibrium catalyst DMMC-2

MAT—Micro activity

表4 大榭石化DCC-plus裝置的產物分布Table 4 Product distribution of the DCC-plus unit in Daxie Petrochemical Limited Company

LPG—Liquefied petroleum gas; LCO—Light cycle oil; HCO—Heavy cycle oil

表5 大榭石化DCC-plus裝置的汽油組成和性質Table 5 Gasoline compositions and properties of the DCC-plus unit in Daxie Petrochemical Limited Company

S.G.—Specific gravity

圖2 大榭石化DCC-plus裝置流程示意圖Fig.2 Process flow schematic of the DCC-plus unit in Daxie Petrochemical Limited CompanyHCN—Heavy catalytic naphtha; BTX—Benzene, toluene and xylene; MTBE—Methyl tertiary butyl ether

3 DCC-plus技術的產品靈活性

重油催化裂解過程涉及復雜的平行-順序反應,其中不僅包括重質原料油的一次裂化反應和汽油餾分的二次裂化反應,而且反應產物還能通過異構化、氫轉移、芳構化等反應進一步轉化成其他產物[15]。丙烯的生成路徑主要有兩種:可以是原料中的烴類大分子轉化成活性中間體后直接裂化生成丙烯;也可以是活性中間體裂化生成的汽油餾分等活性中間產物發生二次裂化生成丙烯[16-17]。產物中的丙烯還會繼續轉化,主要發生低聚反應和氫轉移反應,分別轉化成大分子產物和丙烷[18]。當反應溫度較高時,熱裂解反應的影響會不斷增強,熱裂解反應所占的比例增大,反應過程中會產生較多的乙烯。另外,催化劑的性質也會對催化裂解反應和熱裂解反應產生影響。可見,如果能夠調整工藝操作參數和催化劑配方,營造不同的反應環境,就可以改變不同反應類型所占的比例,從而實現對產品產率的靈活調節。

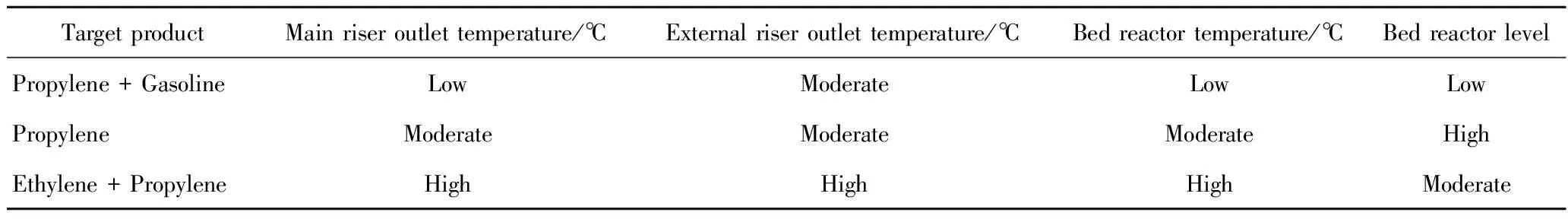

DCC-plus技術采用多反應區組合反應器型式,重質原料油從第一提升管反應器引入,在提升管反應器和流化床反應器中發生重質原料油一次裂化和汽油餾分二次裂化的接力反應;第二提升管在輸送高溫、高活性再生催化劑的同時,還可以回煉富含烯烴的C4餾分和輕汽油餾分。因此,可以對進入第一提升管反應器和第二提升管反應器的原料油、催化劑和水蒸氣分別進行控制,其中包括原料油的進料量與進料位置、催化劑的溫度與循環量以及水蒸氣的流量與注入方式等,進而靈活調節不同反應區的反應溫度、劑/油比、烴分壓等操作參數。此外,還可以根據原料油性質和目標產品的不同對催化劑進行量體裁衣,通過調整催化劑的配方,改變催化劑中大孔酸性基質和不同類型分子篩的含量與性質,從而實現不同反應區中反應條件和催化劑性質的分區精準控制,為不同類型的反應營造適宜的反應環境,促進目標產品的生成。不同目標產品所需要的操作條件如表6所示。采用較低的反應溫度、調整催化劑中大孔分子篩和擇形分子篩的配比以及降低輕汽油餾分的回煉量,可以在多產丙烯的同時兼顧汽油產率;采用較高的反應溫度和含有復合分子篩的催化劑來促進裂化反應、抑制氫轉移反應,可以達到最大化生產丙烯的目的;進一步提高反應溫度,并使用含有多種分子篩活性組元的催化劑,可以同時促進催化裂解反應和熱裂解反應的進行,從而提高乙烯和丙烯的產率。目前,這幾種產品方案均在工業上得到了成功應用。東方石化采用油-化結合型加工方案,其DCC-plus裝置以常壓渣油為原料,通過調整操作參數和催化劑配方,可以實現最大量生產丙烯和多產丙烯同時兼顧汽油、柴油產品方案的靈活切換。采用多產丙烯同時兼顧汽油、柴油方案時,控制反應溫度和床層料位處于較低水平,其中一反提升管出口溫度為520~530 ℃;二反提升管出口溫度為590~600 ℃;三反床層溫度為540~550 ℃。另一方面,采用專門研制的催化劑,通過使用大孔徑基質材料、采用氧化物對基質材料進行改性、減少擇形分子篩的含量以及提高分子篩的可接近性等措施,來減小汽油餾分進一步裂化的概率,從而提高汽油的選擇性。該裝置的干氣產率為5.77%;液化氣產率為32.59%;汽油產率為34.63%;丙烯產率為13.97%;實現了降低干氣產率、多產丙烯并兼顧汽油產率的目的[19]。IRPC公司采用煉化一體化加工方案,其DCC-plus裝置是整個煉油廠實現煉化一體化的核心操作單元。該裝置以渣油加氫裝置的全部液體產物(包括石腦油餾分、蠟油餾分和重油餾分)以及外來裝置富含烯烴的C4餾分為原料,采用配套催化劑,在抑制干氣和焦炭產率的基礎上提高目標產品乙烯和丙烯的產率[20]。該裝置采用適中的反應條件:一反提升管出口溫度為550~570 ℃;二反提升管出口溫度為590~610 ℃;三反床層溫度為570~590 ℃。該裝置的乙烯產率可達4.14%;丙烯產率可達20.85%。榆能化采用化工型加工方案,其DCC-plus裝置以常壓渣油為原料[21]。為了達到同時多產乙烯和丙烯的目的,將第一提升管反應器出口溫度提高到 600 ℃ 以上,從而最大量生產裂解石腦油,為床層反應器提供原料;第二提升管反應器出口溫度高達670 ℃,將熱再生催化劑輸送至床層反應器,為床層反應器創造適宜的反應條件。為了抑制丙烯的再轉化,還需要控制反應油-氣在反應器稀相空間的停留時間。此外,該裝置使用的專用催化劑含有多種分子篩活性組元,可以同時促進正碳離子反應和自由基反應的進行,從而提高乙烯和丙烯的產率。該裝置的裂化氣產率高達52.59%;乙烯產率達到13.80%;丙烯產率達到20.50%;實現了乙烯和丙烯產率的同步提高。

DCC-plus技術的流程與常規催化裂化技術相似,反應-再生系統產生的反應油-氣通過分餾系統、吸收穩定系統和氣體分離系統進行分離,得到多種高價值產品。除此之外,DCC-plus技術還可以根據目標產品的不同增設不同的后處理單元,例如,將氣體產物引入深冷分離單元可以得到純度很高的氣體產品;將小分子烷烴引入裂解爐進行深度裂解可以提高乙烯和丙烯的產率;對裂解重汽油餾分進行加氫處理后再引入芳烴抽提單元可以得到較多的輕芳烴等。

DCC-plus技術的成功工業應用,促進了我國重油生產低碳烯烴的科技進步,緩解了我國原油普遍偏重,烯烴和芳烴生產原料短缺、部分產品不得不進口的矛盾。其產品靈活性使得煉油企業能夠根據市場需求及時調整產品方案,以獲得理想的經濟效益。

表6 DCC-plus技術中不同目標產品所需要的操作條件Table 6 Operating parameters with different target products in the DCC-plus process

4 結 論

(1)DCC-plus技術采用多反應區組合反應器型式,不僅能夠實現不同反應區的分區精準控制,而且耦合了C4餾分和輕汽油餾分循環裂化技術,強化了重質原料油的一次裂化反應和汽油餾分的二次裂化反應,在大幅度提高丙烯產率的同時可以降低干氣和焦炭產率。

(2)DCC-plus技術目前已經在多家煉油廠得到了工業應用,其中大榭石化的2.2 Mt/a DCC-plus裝置的乙烯和丙烯產率分別可以達到5.16%和21.55%。

(3)DCC-plus技術具有很好的運行穩定性和產品靈活性,通過調整工藝操作參數和催化劑配方,可以實現不同目標產品的靈活切換。

(4)DCC-plus技術的成功工業應用,為我國煉油行業的轉型升級提供了一條可靠的途徑,具有重大的社會意義。