基于PXI的便攜式電臺綜合測試儀設計

劉書萌,吳 暉,馮國兵,周 林,張 鵬

(中國電子信息產業集團有限公司第六研究所,北京 100083)

0 引言

多年來,國內外儀器廠商推出了各種無線電綜合測試儀。國外典型的有HP公司的HP8920綜合測試儀、Rohde & Schwarz公司的CMS52綜合測試儀、Astronics公司的CTS-6000系列綜合測試儀。國內典型的有成都766廠的AH-5403C綜合測試儀、中電41所的AV4945和AV4992A綜合測試儀[1]。上述這些綜合測試設備主要面向通信終端各參數的手動逐步測試,自動化程度較低,且大都不具備二次開發能力,個別型號雖然可以二次開發,但開發步驟繁瑣,實用性差,智能化、適應性、深度測試診斷能力不足。

針對現代通信測試的新要求,本文設計了一種基于PXI總線技術的便攜式電臺綜合測試儀,該設備綜合集成通用虛擬儀器、一鍵測試、流程開發與測試、裝備管理、故障診斷和故障預測等多種測試功能于一體,采用加固式一體機結構,具備標準化、模塊化、組合化的特點,實現了對短波、超短波通信裝備的便攜式智能維修保障。

1 硬件系統設計

本文設計的綜合測試儀采用標準的PXI總線,PXI背板定制化設計為3行×6列共18槽位,根據應用場合不同,測試平臺可搭配不同功能的模塊,實現頻率、功率、靈敏度等性能參數的測試測量[2]。

1.1 硬件架構

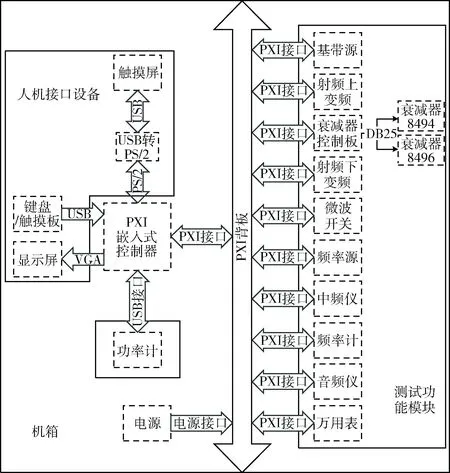

綜合測試儀硬件方案主要由人機接口設備、PXI嵌入式控制器、儀器背板、測試功能模塊、電源、機箱等六部分組成,如圖1所示。

(1)人機接口設備:包含顯示屏、鍵盤/觸摸板和觸摸屏三部分。

(2)PXI嵌入式控制器:是綜合測試儀的核心,用于實現模塊資源的管理、工作流程的控制和測試數據的分析處理等。

圖1 系統硬件架構圖

(3)儀器背板:實現綜合測試儀控制器和測試板卡的固定,并完成板卡之間的高速通信。

(4)測試功能模塊:是綜合測試儀各種測試功能的主要實現者。

(5)電源:為綜合測試儀提供所需電源。

(6)機箱:綜合測試儀的物理結構。

1.2 便攜式結構設計

機箱主要有顯示屏(帶觸摸屏)、風扇、外部接口、PXI機籠、鍵盤(帶觸摸板)、框架、把手、底板等組成,如圖2所示。

圖2 機箱組成圖

PXI機箱采用一體化加固式筆記本結構,風道設計為左側入風、右側出風的形式。為減輕重量,機箱采用鋁制材料,并對非承重部位進行銑薄處理,既保證輕便,又不影響結構的穩固性。同時,盡可能地減小機箱體積,提高便攜性以適用于野外通信設備測控作業應用場合。

2 軟件系統設計

綜合測試儀軟件在Visual Studio 2012下采用C#進行開發,軟件運行于嵌入式控制器中,可自動完成多種型號通信裝備的測試。

2.1 軟件架構

考慮通信設備綜合測試和維修保障的實用性、便捷性要求,采用標準化、模塊化、組合化測試原理實現虛擬儀器、一鍵測試、流程測試、裝備管理等軟件功能模塊[3]。系統軟件架構框圖如圖3所示。

圖3 系統軟件架構框圖

首先是系統登錄,設置安全登錄功能,分角色設置用戶權限。用戶登錄成功后,主菜單設有系統平臺簡介、虛擬儀器、裝備管理、一鍵測試、流程測試與系統退出等功能。

(1) 系統平臺簡介:對綜合測試儀的組成、功能特點以及使用說明進行簡單介紹。

(2) 虛擬儀器:包括萬用表、示波器、功率計、頻率計、音頻儀、射頻信號源、射頻分析儀等。

(3) 裝備管理:多種型號通信裝備的完整測試流程封裝在其中,可進行通信裝備的流程測試、故障診斷、故障預測、維修保障與數據管理。

(4) 一鍵測試:日常測試中個別收發終端發射機或接收機的測試。

(5) 流程測試:提供基于函數解析的可視化流程開發及測試功能。

(6) 系統退出:退出軟件。

2.2 軟件設計思想

為實現軟件開發的同步性,提高軟件的可移植性,設計采用視圖、控制邏輯、模塊驅動等三類任務分離的思想[4]。視圖的任務一方面是將控制邏輯任務上傳的數據接收并呈現給用戶,另一方面接收用戶的請求,并把請求下發給控制邏輯任務進行處理;控制邏輯的任務一方面是處理視圖任務下發的請求,控制驅動函數的執行,另一方面把模塊驅動返回的測量信息發送給視圖任務進行顯示;模塊驅動的任務是執行控制驅動函數的調度,實現對功能模塊的控制和測量結果的上傳。三類任務間的接口通過在公共類中定義全局變量的方式實現。

2.3 關鍵功能設計

流程測試和故障診斷與預測是本文設計的綜合測試儀的兩項關鍵功能,同時也是它有別于市場上同類產品的創新之處。流程測試功能滿足了用戶自主定制通信裝備測試流程進而完成自動測試的需要。故障診斷與預測功能使裝備“視情維修”成為可能,大大提高了面向通信裝備的深度測試診斷能力和智能維修保障能力[5]。

2.3.1流程測試

流程測試是綜合測試儀的一項重要功能,包含流程開發和流程執行兩種模式[6]。流程開發模式下,用戶可以針對新型裝備的特點自主開發設備測試項;流程執行模式下,用戶可選擇需要的測試流程進行測試,測試模式包括連續和單步兩種。對于全部測試項均合格的被測裝備,綜合測試儀會將故障預測算法生成的預測信息同步提示給用戶,以便用戶執行后續預防操作;對于測試不合格的裝備,綜合測試儀會針對不合格項進行自動故障隔離定位,并生成維修決策建議給用戶,提高裝備的維修效率。當流程執行結束時,用戶可根據需要進行的流程測試結果保存、報表生成及打印、將測試流程添加至裝備管理等操作。測試流程開發與執行的具體流程圖如圖4所示。

圖4 流程開發與執行

2.3.2故障診斷與預測

本文設計的綜合測試儀綜合運用各種決策支持技術和人工智能技術,將通信設備的性能測試與故障診斷、故障預測結合起來,能夠及時、正確地對被測設備的健康狀況做出反映,提高裝備運行的可靠性、安全性和有效性,把故障損失降低到最低水平[7]。這一功能不僅有利于把維護人員的經驗和知識加以系統化,形成故障診斷與預測專家系統的知識庫,也有利于故障診斷與預測知識的積累和擴大,有利于更好地為各類通信設備提供作戰綜合保障。

(1) 故障診斷模塊

智能故障診斷系統是一種新型的結構化專家系統,采用了人工智能技術,集成了規則與模型兩種知識表達方法,包含知識管理、推理機以及狀態顯示與發布等部分,程序結構如圖5所示。

圖5 故障診斷程序結構

其中,知識管理工具以歷史數據庫中的數據、專家知識以及規則等創建適應通信裝備測試參數的故障規則庫和模型庫。軟件以實時不合格測試項的數據為激勵信號,啟動推理過程后,根據不同數據源由算法控制程序選擇加載規則診斷推理流程或者模型診斷推理流程。推理引擎通過推理導出的診斷結果經解釋器解釋后,一方面在人機界面展示并定位到裝備故障位置,另一方面保存到歷史數據庫中。

(2) 故障預測模塊

對于所有測試項均合格的通信裝備,軟件可進一步結合設備歷史數據,建立被測通信設備的性能衰退評估模型,完成剩余壽命預測,提出預測性維修報告顯示給用戶以供參考,該模塊程序結構如圖6所示。

在接收測試數據之前,用戶可以對預測程序的信息進行配置,并通過定時或人工的方式對預測方法模型進行訓練修正。之后軟件開始接收實時測試數據或歷史測試數據。接收數據后對數據進行預處理,剔除野值,或提供特定時間間隔的數據。下一步根據預測模型進行實時預測,并參照國軍標中的要求,形成設備的健康度評估和壽命評估,最后將預測信息提示實時顯示給用戶,并將預測關鍵節點日志存儲到文件中。本文設計的故障預測方法包括:一是經過訓練的對象外掛預測模型;二是基于時間序列平滑預測的AR、ARMA模型;三是基于趨勢外推的曲線擬合、最近鄰等[8]。

圖6 故障預測程序結構

3 實驗與分析

通過上述軟硬件設計,研制出的便攜式電臺綜合測試儀具備通用虛擬儀器、一鍵測試、流程開發與測試、裝備管理、故障診斷與預測等多種測試功能,且結構輕便,是一套非常適合于野外通信裝備測試作業和多種復雜設備混裝測試的智能化儀器。該綜合測試儀在電子六所內完成了所有指標的驗收測試,其性能指標和Rohde & Schwarz公司的CMS52綜合測試儀的對照如表1所示[9]。

表1 本產品和R&S? CMS52比較

4 結論

本文所設計的便攜式電臺綜合測試儀,是針對現代通信裝備測試需求提出的一種綜合性的智能維修保障設備。通過對設備軟硬件系統和便攜結構的合理設計,使該設計方案有整體小型化、易于升級和可重新配置等特點的同時,集成了通用虛擬儀器、一鍵測試、流程開發與測試、裝備管理、故障診斷和故障預測等多種測試功能,解決了目前測試中需要多臺測試儀器、測試成本高、攜帶和使用不方便、無法快速進行故障查找和測試等缺陷。研制的實驗樣機可檢測頻率范圍為1 MHz~3 GHz,各項功能及性能指標經測試均滿足要求,在通信裝備的測試維修領域有很好的應用前景。