夾套結構內管泄漏聲發(fā)射檢測與評價方法

,,

(1.南京市鍋爐壓力容器檢驗研究院,南京 210019;2.大連民族大學 機電工程學院,大連 116600;3.東北石油大學 機械科學與工程學院,大慶 163318)

夾套結構設備是化學行業(yè)中比較通用的裝置,其主要由主體和夾套兩部分組成。夾套結構設備的內管易產生腐蝕、磨損、疲勞等問題,進而發(fā)生內管泄漏事故。據統(tǒng)計,我國每年夾套結構設備失效事故約 40 多起,其中夾套結構中的內管為首要影響因素[1]。因此,夾套結構的檢測和評價得到了越來越多的重視。

聲發(fā)射檢測是一種動態(tài)的無損檢測方法,其具有實時性的特點,可以有效檢出活性缺陷,適用于長期連續(xù)地監(jiān)測缺陷,這是其他無損檢測方法難以實現的。特別是在管道泄漏領域,聲發(fā)射檢測得到了廣泛關注,并取得了大量成果[2-9]。在泄漏評價方面,ISERMANN等采用相互分析技術對流入和流出端口的信號進行了分析,極大地提高了分析的精確度。20世 紀90年代,殼牌公司在這方面有了突破性研究,發(fā)明了一種新的統(tǒng)計檢測泄漏方法,實現了對壓力和流量間相互關系的實時監(jiān)測[10],然而該方法在泄漏定位方面準確度不高。2014年,東北石油大學王瓊[11]采用聲發(fā)射技術對夾套結構的內管泄漏檢測進行了研究,提出了夾套內管泄漏聲發(fā)射信號的變化規(guī)律。2016年,劉延軍[12]對夾套內管泄漏的聲源機理進行了理論分析,并采用聲發(fā)射技術分析了不同參量對泄漏信號的影響。綜上可知,國內外關于管道檢測的研究眾多,但是關于夾套結構泄漏檢測以及聲發(fā)射評價參量的研究卻很少,且仍處于試驗研究階段。筆者針對夾套結構聲發(fā)射檢測的評價問題,開展了聲發(fā)射評價參量和定位技術的研究,解決了夾套結構聲發(fā)射檢測的部分瓶頸問題,提高了評價準確度,推動了夾套結構聲發(fā)射檢測技術的發(fā)展,提高了聲發(fā)射技術在夾套結構內管泄漏檢測方面的評價效果。

1 聲發(fā)射評價參量研究

目前,常用的聲發(fā)射評價參量包括幅值、平均信號電平以及均方根電壓等,對泄漏的評價常采用RMS(均方根電壓)和ASL(平均信號電平)。聲發(fā)射波形信號以撞擊為單位,每個試驗信號包含N個撞擊信號,記為S=[s0,s1,s2,s3,…,sN-1],每個撞擊信號的采樣點為n,記為sn=[x0,x1,x2,…,xn-1],則

(1)

ASL=20×lgRMS-Pre

(2)

式中:Pre為前置放大器增益,dB。

RMS算法是基于單一撞擊信號進行的,能及時反映當前信號強度,而ASL通過對數運算降低了參數值的波動,更能體現信號規(guī)律。然而,夾套內管泄漏聲發(fā)射信號屬于連續(xù)信號,基于單一撞擊信號的聲發(fā)射評價不能完整而準確地反應設備缺陷的真實情況。針對夾套內管泄漏信號的連續(xù)性特點,綜合RMS、ASL在聲發(fā)射評價中所表現的優(yōu)勢,構造了平均能量(AE)作為夾套結構內管泄漏聲發(fā)射評價參量,算法如式(3)所示。

(3)

2 試驗過程

2.1 試驗方案

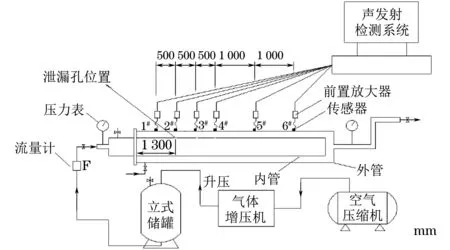

為了研究夾套內管氣體泄漏過程的聲發(fā)射響應,搭建了夾套結構內管泄漏的模擬試驗平臺(見圖1),用來模擬內管氣體的泄漏過程,設計試驗方案,進行試驗。

圖1 夾套結構內管泄漏模擬試驗平臺示意

系統(tǒng)主要由夾套結構泄漏模擬系統(tǒng)和聲發(fā)射檢測系統(tǒng)兩部分組成,所用夾套結構內管的外徑為60 mm,壁厚為3 mm,長度為4 650 mm;外管的外徑為142 mm,壁厚為6 mm,長度為4 750 mm。

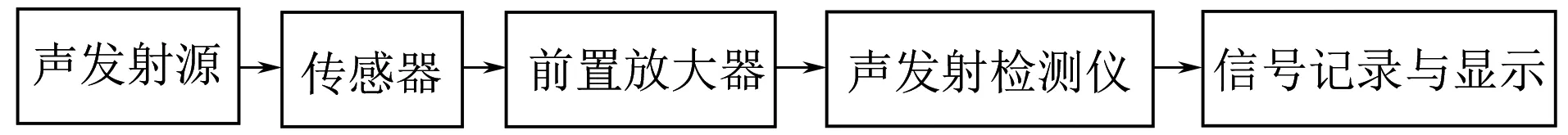

聲發(fā)射檢測系統(tǒng)主要由傳感器、前置放大器、聲發(fā)射檢測儀以及聲發(fā)射軟件等組成,聲發(fā)射檢測系統(tǒng)組成框圖如圖2所示。試驗選用R3α型諧振式傳感器,2/4/6型前置放大器(增益為40 dB),PCI-8聲發(fā)射采集卡(采樣頻率為1 MHz,采樣長度為1 024個點)。

圖2 聲發(fā)射檢測系統(tǒng)組成框圖

聲發(fā)射傳感器布置于夾套外管的外管壁,呈線性分布,其中2#傳感器正對泄漏孔。試驗選用4根相同尺寸管道作為夾套內管,在如圖1所示位置人工開孔,孔徑分別為1.0,1.2,1.8,2.0 mm。泄漏孔位置距密封法蘭1 300 mm。采用5 m3立式儲罐作為氣源以保證泄漏過程壓力穩(wěn)定,分別在0.1,0.2,0.3,0.4,0.5 MPa壓力下進行泄漏試驗,采用聲發(fā)射模式采集數據。

2.2 試驗結果分析

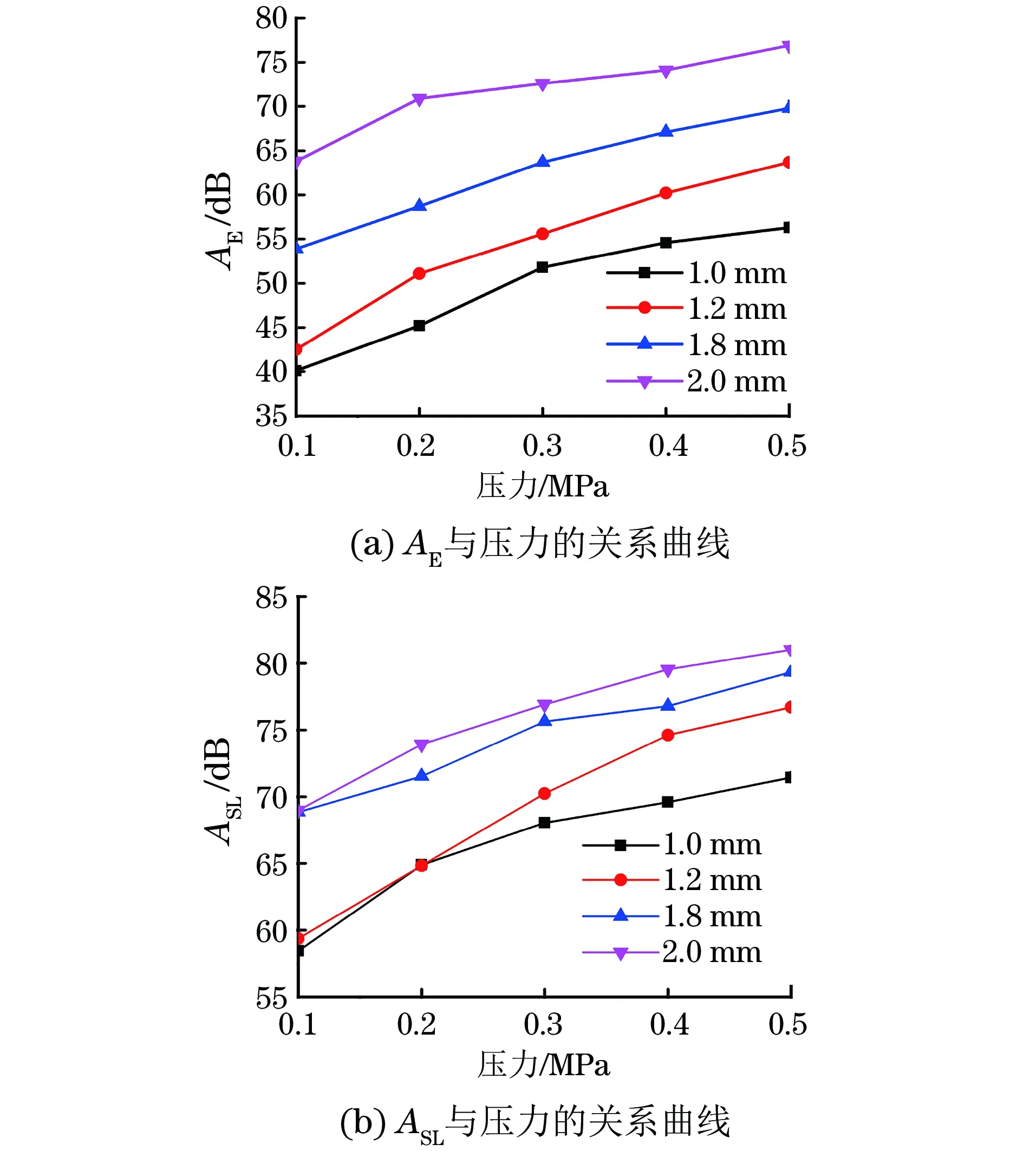

基于波形數據及AE的算法,采用MATLAB軟件重新計算生成的聲發(fā)射參量,根據撞擊信號選取幅值最大原則選取最大幅值撞擊信號,得到AE與ASL隨壓力P的變化曲線(見圖3)。

圖3 AE,ASL與壓力的關系曲線

近年來的研究表明[15],夾套結構內管泄漏信號幅值隨泄漏孔孔徑的增大而增大,然而從聲發(fā)射角度進行分析,采用幅度進行評價不能代表泄漏強度,然而采用ASL-P曲線分別在孔徑為1.0,1.2 mm,壓力為0.2 MPa處和孔徑為1.8,2.0 mm,壓力0.1 MPa處存在交叉,即不同孔徑、相同壓力下泄漏信號ASL幅值相同,這顯然會帶來評價誤差。新構建的AE參量所形成的曲線顯然更利于夾套結構內管泄漏的評價。同一泄漏孔下,AE隨著夾套內壓力的上升而增加;相同壓力下,隨著泄漏孔孔徑的增大,幅值也隨之增加。

3 互相關定位研究

由于夾套設備結構復雜,聲源眾多,無法保證所采集信號為同源信號,進而給定位造成困難,故采用互相關定位方法對夾套內管泄漏進行定位。采用2.1節(jié)中的試驗方案進行夾套結構內管泄漏模擬試驗,在TRA模式(特殊采集操作模式)下以同步觸發(fā)方式采集試驗信號。

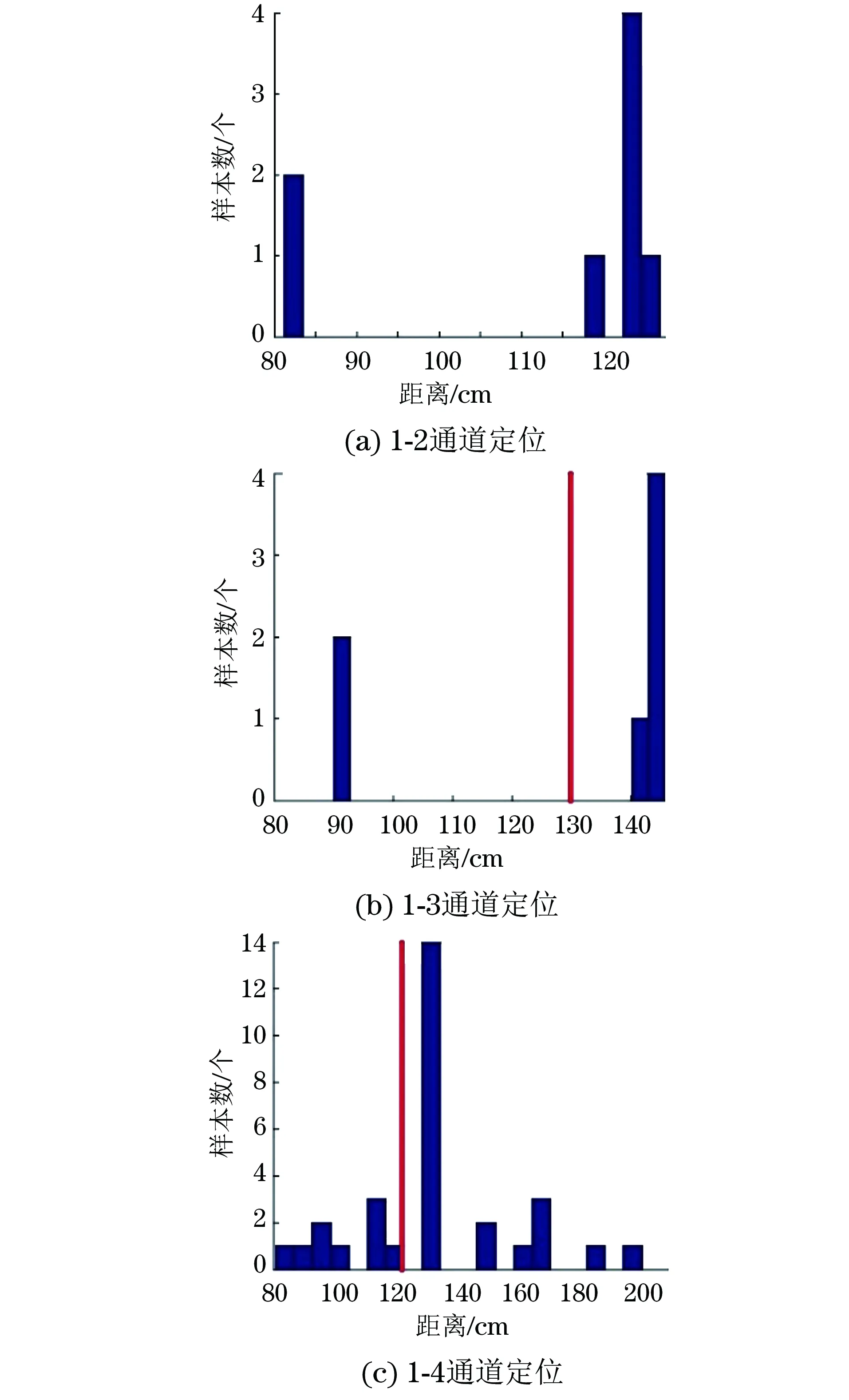

以夾套管道靠近1#傳感器一端的某處作為坐標原點(即泄漏孔坐標為1 300)進行互相關定位。由于5#,6#傳感器距離信號源較遠,且距離夾套外管端部較近,對反射信號與直接信號相關性影響較大,所以以1#傳感器信號為參考信號,分別以2#,3#,4#傳感器信號作為被測信號進行互相關定位計算,結果如圖4所示。

圖4 互相關定位結果

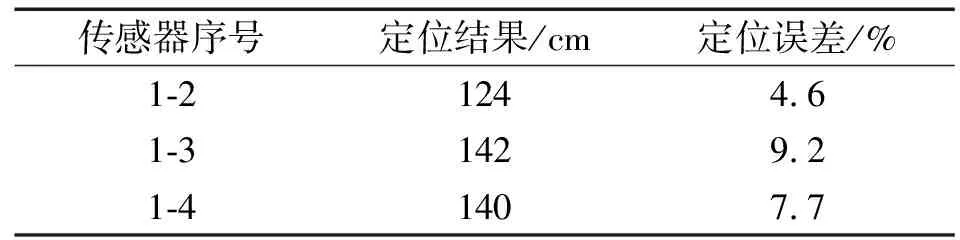

在圖4中,各峰值所對應的距離即泄漏孔的定位坐標,紅色直線處為泄漏孔的實際坐標,互相關定位結果及誤差如表1所示。

4 結論

表1 互相關定位結果及誤差

(1) 通過分析ASL,RMS參量的算法,構造新的聲發(fā)射評價參量AE,并通過夾套結構內管泄漏模擬試驗將AE-P曲線與ASL-P曲線進行對比。結果表明,AE不僅能表征泄漏信號的強度,而且曲線區(qū)分度較大,評價準確性較高。

(2) 泄漏孔徑不變,AE隨著壓力的增大而增大;相同壓力下,泄漏孔孔徑越大,AE越高。

(3) 根據夾套設備結構和聲源的特點,采用互相關定位法對夾套結構內管泄漏的聲源進行定位研究,結果誤差低于10%。