SPS溫度對含銅包覆石墨銅基粉末冶金材料性能的影響*

永振

(1.機械科學研究總院,武漢材料保護研究所 湖北武漢 430030;2.河南科技大學,高端軸承摩擦學技術與應用國家地方聯合工程實驗室 河南洛陽 471023)

銅基粉末冶金材料具有較高的摩擦因數,且耐磨性和導熱性較好,因此可作為摩擦材料廣泛應用于制造高速列車的制動閘片。銅基粉末冶金摩擦材料本身含有固體潤滑組元,在工作過程中潤滑組元會不斷向摩擦表面轉移而形成潤滑膜,以起到穩定摩擦因數、減小磨損和降低摩擦能耗的作用[1-3]。

石墨是目前使用最廣泛的固體潤滑劑之一,但由于它與金屬間互不相溶,也不發生反應,故石墨與銅基體之間僅是以機械鑲嵌性的方式結合,界面結合力不高,且界面上存在較多孔隙,基體的連續性不強,從而不利于保證材料的力學性能[4-5]。因此,從提高石墨與銅基體間界面結合性的角度出發,可預先對石墨表面進行金屬包覆處理,如化學鍍銅、化學鍍鎳等,這樣在燒結時石墨與基體之間便可轉變為金屬間的互溶式結合,從而使界面結合力增強[6-7]。這不僅有利于提高材料的力學性能,也可使摩擦時表面形成的石墨潤滑膜更為牢固,即此時潤滑膜不易從基體脫離[8-9]。國內外很多學者開展了含金屬包覆石墨顆粒的金屬基復合材料性能方面的研究。PARK等[7]采用經化學鍍銅處理的石墨顆粒制備了石墨/銅復合材料,并對其組織和性能進行了研究,發現石墨經金屬包覆后,可大大增強其與銅基體間界面的連續性,且材料的導熱性能優良。MOUSTAFA等[10]研究了分別以銅包覆石墨與普通石墨為自潤滑劑的兩類銅基復合材料的摩擦磨損性能,發現當試驗條件和石墨含量相同時,以銅包覆石墨為自潤滑劑的材料磨損率明顯較低,雖然2種材料各自從輕微磨損向嚴重磨損轉變時的臨界磨損率值大致相當,但以銅包覆石墨為自潤滑劑的材料所能承受的載荷明顯要高。基于石墨經金屬包覆處理后可提高其與金屬間的界面結合性這一點,張曉丹等[11]深入研究了包覆層金屬含量對于材料力學性能和摩擦磨損性能的影響,從而確定了金屬包覆層的適宜含量。

在燒結過程中,雖然一定范圍內燒結溫度的升高有利于發揮材料內部各組元的燒結能力,然而當采用表面經金屬包覆處理的石墨作為固體潤滑劑時,若燒結溫度過高,會使包覆層金屬發生熔化而導致其完整性降低,從而大大影響燒結時石墨與基體間的界面結合。因此,確定該條件下材料適宜的燒結溫度范圍對于保證材料的性能至關重要[9,12]。放電等離子燒結(Spark Plasma Sintering,SPS)技術具有升溫速度快、燒結溫度低、燒結時間短以及所得材料致密性好等優點,已越來越多地應用于制備粉末冶金材料[13-14]。目前對于以金屬包覆石墨為固體潤滑劑條件下,SPS燒結溫度對于銅基摩擦材料組織和摩擦磨損性能的影響方面,報道不多。本文作者從提高石墨與銅基體間界面結合性的角度出發,選用表面經化學鍍銅處理的石墨顆粒(50%Cu-50%石墨)作為固體潤滑組元,探討了SPS燒結溫度對摩擦材料組織、石墨燒結材料組織和摩擦材料力學性能、摩擦磨損性能的影響規律,并確定了合適的摩擦材料SPS燒結溫度。

1 試驗部分

1.1 摩擦材料和石墨燒結材料制備

采用SPS-30型燒結爐制備了5種摩擦材料,燒結壓力為30 MPa,燒結溫度分別為700、740、780、820、860 ℃[7,13-14]。摩擦材料成分如表1所示。摩擦材料試樣尺寸為φ20 mm15 mm。

表1 材料成分

為研究燒結溫度對石墨表面銅包覆層的影響,分別在上述燒結壓力和5種燒結溫度條件下,單獨對銅包覆石墨顆粒進行了燒結,得到了石墨燒結材料,試樣尺寸為φ20 mm3 mm。

1.2 摩擦材料密度和力學性能測試

采用阿基米德排水法分別對不同燒結溫度下得到的5種摩擦材料進行密度測試、計算,并采用320HBS-3000型布氏硬度儀分別對5種摩擦材料進行硬度測試,試驗載荷為2 500 N,并選用φ5 mm的鋼質壓頭。

1.3 材料組織分析

采用JSM-5610LV型掃描電子顯微鏡對摩擦材料進行顯微組織觀察,分析燒結溫度對摩擦材料內部組元與銅基體間界面結合性的影響。同時,通過對石墨燒結材料進行內部組織分析,進一步確定石墨表面銅包覆層發生熔化的敏感溫度范圍。

1.4 摩擦材料摩擦磨損性能測試

利用MM1000-Ⅱ型慣性制動試驗臺,并以25Cr2MoVA鋼作為配幅制動盤,在試驗制動壓力(0.8 MPa)一定的條件下,對5種摩擦材料在不同制動初速度(100、150、200、250、300 km/h)下的摩擦性能進行了測試,并計算每種條件下的磨損率(消耗單位能量的磨損率,mg/kJ),隨后對各種條件下材料的摩擦磨損性能進行對比分析。圖1所示為摩擦副工作示意圖。

圖1 摩擦副工作示意圖

2 結果與討論

2.1 摩擦材料密度和硬度

5種摩擦材料的密度和硬度測試結果如圖2所示。可以看出:材料密度和硬度隨著燒結溫度升高均表現出逐漸增加的特點,但當溫度達到780 ℃以上,材料密度和硬度的增加幅度明顯減小。經計算,5種材料的致密度均達到了94%以上,故在材料孔隙率控制方面,SPS方法明顯優于普通熱壓燒結方法。燒結溫度升高引起材料密度和硬度變化與材料內部組織狀態的變化密切相關[15-16],下面將結合燒結溫度對于摩擦材料內部組織的影響來分析密度和硬度出現如此變化的原因。

圖2 不同燒結溫度下摩擦材料的密度和硬度

2.2 摩擦材料顯微組織

圖3所示為燒結壓力一定時,在不同燒結溫度下所得摩擦材料的顯微組織。各圖中,大面積淺灰色區域為Cu基體,所加入的Sn在燒結過程中全部溶入至基體中形成了固溶體,深灰色區域為加入的Fe,因其與Cu之間固溶度較小,因此呈游離態存在于基體中。黑色斑點狀或條狀區域即為所加入的石墨(Gr)顆粒,它與Cu既不互溶,也不發生反應,所以也游離于基體之中。由于所加入的SiO2粒度極小,故其在基體中呈很彌散的小黑點狀分布。

對不同燒結溫度下材料顯微組織進行分析比較,可以發現,隨著溫度的升高,Fe與基體之間結合性增強,兩者邊界處的孔隙明顯減少。從圖3(a)、(b)中可以明顯看到,在較低的燒結溫度下,在Fe與基體間界面多處較為粗糙,且界面上存在明顯的孔隙,使得界面的連續性較差,這一點通過高倍SEM照片可以更為明顯地觀察到,如圖4(a)所示。而在較高的780、820及860 ℃溫度條件下,Fe與基體之間實現了良好結合。這是因為鐵原子在銅中有一定固溶度(不超過質量分數0.5%),且溫度的升高有利于使得鐵傾向于由bcc結構轉變為fcc結構,使得銅鐵間互溶度增加,易于在界面處實現Fe原子與Cu基體的固溶結合[17]。從圖4(b)中可以更清楚地看出:在較高的860 ℃燒結溫度下,Fe與基體間結合良好,界面潔凈,連續性強,不存在明顯孔隙。而燒結溫度升高有利于鐵與基體間互溶度的增強,有利于減小材料內部孔隙,并提高其力學性能。結合圖2可以看出:隨著燒結溫度的升高,材料密度和硬度都是逐漸增加的。因此,從提高鐵與基體間界面固溶度的角度考慮,燒結溫度不應太低。

圖5示出了燒結溫度對于銅包覆石墨顆粒與基體間界面結合性能的影響。如圖5(a)、(b)在800 ℃以下燒結溫度條件下,石墨與基體邊界處結合良好,且界面清晰,未發現采用普通石墨時界面處存在的孔隙,說明石墨表面經銅包覆處理后,加強了基體對非金屬潤滑相的潤濕,從而大大改善了其與基體間的界面結合性。如圖5(c)、(d)所示,當燒結溫度升至820和860 ℃時,材料中又逐漸出現了石墨與基體結合不良的情況,特別是在860 ℃時,石墨與基體之間界面較粗糙,過渡不自然,說明二者間界面結合性已經變差。這是因為在較高溫度下,石墨表面的銅有類似于納米顆粒的小尺寸效應,即在明顯低于其熔點的溫度下發生軟化,隨后又出現熔化[12,18],從而使石墨表面銅金屬層的完整性降低,并進一步影響燒結時石墨與基體之間的界面結合,導致界面又開始出現孔隙,同時影響力學性能[7]。結合圖2來看,當燒結溫度超過780 ℃后,隨著溫度升高,摩擦材料的密度和硬度增加幅度明顯減小,就可能是由石墨與基體間界面結合變差所導致的。因此,從保證銅包覆石墨顆粒與基體間界面結合性的角度考慮,應控制燒結溫度不能過高。

圖5 石墨與Cu基體的結合性

2.3 石墨燒結材料組織

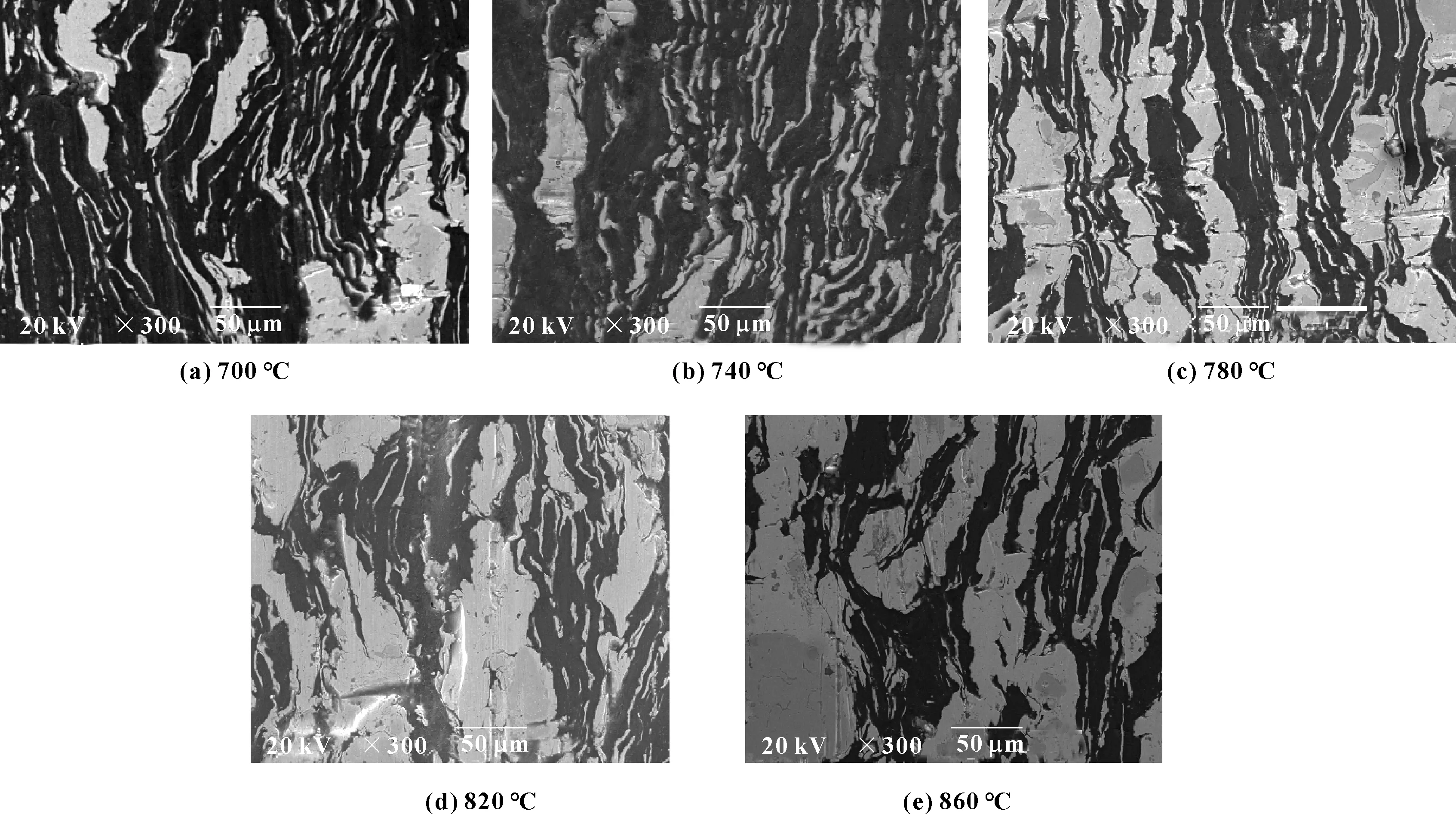

不同燒結溫度下石墨燒結材料的組織如圖6所示,圖中顏色較亮的部分為銅,黑色部分為石墨。如圖6 (a)、(b)所示,在較低的溫度下(700和740 ℃)燒結時,雖然在燒結壓力作用下原始銅包覆石墨顆粒出現了較大程度的變形,但大部分顆粒輪廓清晰,且較完整,顆粒之間的界限也較明顯,包覆層的厚度較均勻。雖然存在部分銅的聚集,但未形成對石墨的完全包圍。隨著溫度的進一步升高,如780 ℃時(如圖6(c)所示),原始銅包覆石墨顆粒的完整性有所下降,可以看到部分石墨周圍開始出現了銅的聚集,但其尚未被完全包圍,仍然存在較多比較完整的銅包覆石墨顆粒。而燒結溫度升至較高的820 ℃時,如圖6(d)所示,材料中出現了較多大片銅對石墨包圍的情況,且石墨表面銅層連續性很差,顆粒間界限不再明顯,即原始銅包覆石墨顆粒完整性已被大大破壞。當燒結溫度達到更高的860 ℃時,如圖6(e)所示,材料中出現了較多大片銅對石墨完全包圍的情況,已經幾乎看不到原始銅包覆石墨顆粒的存在。這是由于溫度的升高以及小尺寸效應使得石墨表面銅包覆層在低于其熔點的溫度條件下逐漸出現了熔化的趨勢,造成相鄰顆粒間已熔化銅的集結,并逐漸形成了對石墨包圍的趨勢,使原始銅包覆石墨顆粒的完整性變差,而石墨表面銅包覆層的破壞必然會降低燒結時其與基體之間的界面結合性,從而降低材料的力學性能[18]。

因此,選擇合適的包覆層金屬和燒結溫度至關重要,應該使所選的包覆層金屬在其所處燒結溫度條件下的熔化傾向越小越好。所以應盡量選擇與基體互溶性好,且具有較高熔點的金屬作為包覆層。

圖6 不同燒結溫度下石墨燒結材料的組織

2.4 摩擦材料的摩擦磨損性能

2.4.1 摩擦因數

試驗制動壓力一定時,在不同制動初速度下5種摩擦材料試驗過程中平均摩擦因數變化情況如圖7所示。可以看出:隨著制動初速度的提高,5種材料的摩擦因數大致是逐漸下降的,但在不同速度范圍,各材料摩擦因數下降幅度有所不同。對于700和740 ℃燒結溫度下得到的2種材料,制動初速度由100 km/h升高至200 km/h,兩材料的摩擦因數均有較大幅度的下降,而當速度超過200 km/h后,摩擦因數的下降幅度明顯較小。燒結溫度分別為780、820及860 ℃時,所得3種材料摩擦因數只是當速度由100 km/h升至150 km/h的時候下降明顯,速度高于150 km/h,各材料摩擦因數下降幅度較小或基本不發生變化。隨著制動初速度的增加,5種材料摩擦因數均有不同程度降低的原因是由于制動初速度較高時,摩擦副間摩擦作用頻率加快,同時試驗時間也延長,因此材料表面會產生較多的摩擦熱,造成表層材料軟化,并產生較大的塑性變形[19]。另外,較高的表面溫度和較長的制動時間也會促進表面形成氧化膜,其對摩擦副具有一定的隔離作用,即氧化膜可以起到一定的潤滑效果,從而使材料摩擦因數減小[20-21]。試驗速度越高,上述效果越強。

通過對比分析5種材料在不同制動初速度下的平均摩擦因數還可以發現,當制動初速度為100和150 km/h時,在700和740 ℃燒結溫度下所得2種材料的摩擦因數明顯高于另外3種材料,這是由于該2種材料硬度較低(如圖2所示),故在相同條件下摩擦時,材料表面粗糙度和實際接觸面積隨著摩擦的進行易于達到最佳值,因此摩擦因數較大[22]。而對于另外3種材料,燒結溫度為780和820 ℃時所得2種材料在各速度下摩擦因數大致相當,而燒結溫度為860 ℃時所得材料在各速度下的摩擦因數均明顯較低。當制動初速度超過200 km/h后,除燒結溫度860 ℃下得到的材料之外,另外4種材料的摩擦因數差別不大。

圖7 不同制動初速度下5種材料的平均摩擦因數

2.4.2 磨損率

試驗制動壓力一定時,5種摩擦材料磨損率隨制動初速度的變化情況如圖8所示。可以看出:5種材料的磨損率均隨著制動初速度的升高表現出逐漸下降的趨勢,與平均摩擦因數隨速度的變化趨勢相同。制動初速度在100~200 km/h范圍內變化時,各材料磨損率下降幅度明顯高于速度在200~300 km/h范圍內變化時的下降幅度,結合各材料在試驗過程中摩擦因數的變化,分析該原因是由于在制動壓力一定的情況下,當制動初速度較高時,摩擦副間摩擦因數較小,即二者間摩擦力較小,因此它對于表面材料以及表面潤滑膜、氧化膜等的破壞作用降低,從而減小了材料磨損[23]。從圖中還可以看出:當制動初速度為100和150 km/h時,燒結溫度700和740 ℃下所得2種材料磨損率明顯較高,這仍是由于這2種材料具有相對較低的硬度和較高的摩擦因數而導致的。而對于另外3種材料,燒結溫度820和860 ℃下得到的2種材料在以上2種速度下的摩擦因數均低于780 ℃下得到的材料,但二者磨損率反而更高一些,這可能是由于燒結溫度較高時石墨表面銅包覆層的熔化造成石墨與基體間結合力降低,并使得摩擦時表面形成的石墨潤滑膜容易被外力破壞并移除[8-9],導致材料磨損增加。當速度超過200 km/h后,5種材料的磨損率相差不大。因此,不同條件下各材料的磨損程度及相互間差異與材料所受摩擦力(摩擦因數)大小、自身力學性能高低和摩擦表面潤滑膜的穩定性是密切相關的。

圖8 不同制動初速度下5種材料的磨損率

對于摩擦材料,要求其在摩擦過程中應提供較高而且穩定的摩擦因數,同時磨損率也不能太高。在文中試驗條件下,從材料力學性能和摩擦磨損性能隨著燒結溫度和制動條件的變化情況來看,燒結溫度為780 ℃時,材料在各制動條件下的摩擦因數均較高,同時磨損率也較低,并且材料內部鐵與石墨顆粒與基體間可以實現良好的界面結合,材料力學性能也較高。

3 結論

(1)提高燒結溫度可以提高摩擦材料內部強化組元Fe顆粒與Cu基體之間的界面固溶性,從而有利于減小內部孔隙。

(2)當燒結溫度高于780 ℃,隨著燒結溫度的升高,石墨顆粒表面銅包覆層的熔化趨勢增加,并導致燒結時石墨與基體間的界面結合性下降。

(3)隨著制動初速度的升高,5種燒結溫度下所得材料的摩擦因數和磨損率均呈現出先明顯下降而后又變化較小的趨勢。

(4)當制動初速度為100和150 km/h時,700 和740 ℃燒結溫度下所得2種材料的摩擦因數和磨損率明顯高于其他3種材料。當制動初速度高于150 km/h時,除860 ℃燒結溫度下所得材料的摩擦因數明顯偏低外,其他4種材料的摩擦因數相差不大,并且該條件下5種材料的磨損率及相互間差異均較小。

(5)文中實驗條件下,燒結溫度為780 ℃時,材料具有較好的力學性能和摩擦磨損性能。