麻家梁礦智能化綜放開采技術推廣應用

王 強

(同煤浙能麻家梁煤業有限責任公司, 山西 朔州市 036000)

0 引 言

麻家梁礦位于寧武煤田朔南礦區,是同煤集團在朔州地區的首個千萬噸現代化礦井,煤層儲藏深,開采深度標高860~260 m。全井田共劃分為14個采區,目前礦井主采一水平4號煤層,首采區為第一水平的一采區和二采區,每個采區布置一個回采工作面,采煤工藝為綜采放頂煤。

麻家梁礦首套電液控綜放工作面為14505綜放工作面,該工作面煤層厚度7.5~9.6 m,平均煤厚8.50 m,煤層厚度變化不大,煤層傾角6°~17°,夾矸1~3層,厚度0.02~0.60 m,工作面走向長度1642 m,工作面寬250 m,采高3.5 m,放煤高度5.0 m,采放比約為1∶1.42。因該工作面煤層傾角較大,為了在生產實踐中更好地控制設備,提高設備適用性,采煤工藝采用單向割煤,單向頂拉前、后刮板機。目前電液控支架成組功能都是按下3個按鍵,可以控制5~12臺支架的動作,實現成組前移后推、伸縮護幫板/梁等功能,方便快捷。

1 綜采工作面主要裝備的智能化系統組成

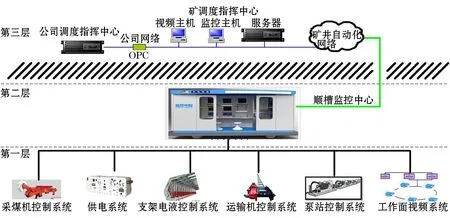

在本系統內,可分成3個層次,第一層次為單機設備層,第二層次為集中控制層(順槽監控中心),第三層次為地面層(見圖1)。

圖1綜合控制系統層次

單機設備層主要由煤機子系統、電氣控制子系統、電液控制系統、輸送機系統、集成供液系統、網絡及信息系統組成并通過通信接口實現各系統間的信號采集、傳輸及反向控制。

集中控制層主要在監控中心內完成,在監控中心內將采煤機系統、電液控系統、三機集中控制系統、泵站智能控制系統、工作面視頻監控系統及數據上傳系統等系統結合在一起,實現在集控中心對綜采設備的遙控。

地面層實現在地面公司調度指揮中心對綜采面設備進行監測遙控,實時掌握工作面裝備的運行狀態。

2 工作面智能化控制

在地面建立綜采生產調度控制中心,通過光纜覆蓋,上傳語音、視頻、設備運行工況參數及故障在線監測,系統的監測功能數據來源均采集自各子系統。通過工作面監控中心將綜采工作面各個生產系統有機結合起來,操作簡單,實用性強;降低工作面人員作業強度;實現系統高度集成,系統安全可靠。

2.1 智能化綜采工作面的系統主要功能

綜合應用控制系統的監測功能數據來源均采集自各子系統。控制系統的核心是采煤機機身裝有紅外發射器,能準確把采煤機位置上傳至集中控制中心。另外通過煤壁視頻監控系統,支架視頻監控系統,圖像資料可以實時傳至集中控制中心,供控制人員準確掌握工作面生產情況,適時調整工作面設備狀態。同時智能化的數據收集便于礦壓數據分析和工作面視頻顯示回傳。

2.2 智能化綜采工作面應用情況

系統的控制功能均通過通信接口向各子系統發出控制指令來完成。

(1) 通過實時監控系統,實現對采煤機和液控設備的遠程操控;

(2) 液壓支架成組推移前部刮板機、拉移后部刮板機、成組伸/收伸縮梁、成組伸/收護幫板;

(3) 實現智能自動化供液,并在監控中心對三機集中進行智能遙控。

在生產過程中,采煤機中部裝有紅外線發射裝置,兩端裝有采高、臥底指示儀,每臺電液控支架前立柱上裝有一個紅外線接收裝置,在采煤機牽引過程中,采煤機后滾筒割完底煤后,電液控支架收到紅外線信號后開始成組降立柱、移架、升立柱、伸縮前、后梁、及護壁板,然后依照程序設定實現推前部輸送機、拉后部輸送機。

采煤機具有記憶截割遠程監控功能,記憶截割由兩大部分組成,分別為位置控制(對應工作面上支架編號)和采高控制,取樣控制過程中需要確定取樣間隔,工作面長度參數,并對采煤機實時位置和俯仰采角度進行記錄、存儲。隨著煤層厚度、結構的變化,在預設煤厚范圍內控制截割采高。

監控主機是以AMD T56N處理器為核心的計算機系統。其利用程序數據傳輸通訊接口,從液壓支架上獲取支架工作參數,并把工作狀態信息顯示在屏幕上,同時也能把狀態信息數據通過以太網接口傳輸出來。

操作臺是視頻系統或者支架遠程控制系統的一個重要控制設備。在視頻系統中,操作臺通過RS232通訊與視頻系統的虛擬控制中心相連;用戶通過對操作臺的按鍵控制進而實現對虛擬控制中心的操作,虛擬控制中心將視頻切換指令發送給視頻監視器,完成視頻監視器的視頻切換功能。在支架控制系統中,操作臺與耦合器通過雙線CAN相連,通過操作臺和雙線CAN將控制指令發送至電液控制系統中,進而實現支架的遠程控制。

2.3 智能化綜放技術優點

電液控制系統最大的優點是可以實現鄰架控制、隔架控制、成組控制,將原來的手柄操作方式換成按鍵操作方式,降低了操作復雜程度,也提高了工人操作的安全性;另外一個優點是成組操作,在成組操作過程中,只需要在一臺支架按下3個按鍵,大約2秒時間,就可以成組控制12臺支架推溜、拉后溜等,大大減輕了工人的勞動強度。

2.4 智能化綜放技術存在問題

(1) 目前,綜放工作面在放頂煤的環節上采用程序控制不可行,主要原因是煤矸識別技術不成熟;煤矸量不容易控制,容易丟煤或者過量放入矸石,影響煤質;在伸后插板的過程中,容易將后插板插在刮板機內,造成機械事故。

(2) 工作面頭、尾過渡支架、端頭支架采用電液控制相較手動操作效果較差,頭尾過渡支架噸位大,在移架過程中往往需要多個千斤頂同時動作,但是電液程序化控制支架協調動作差,不便于操作。

(3) 電液支架電磁先導閥對水質要求苛刻,工作面供水、回液過濾經三級過濾后才能達到規定精度(≤25 μm),過濾系統復雜,技術要求高且不便維護。

(4) 煤礦技術人員主要專業以采礦專業和機電專業為主,懂程序語言、會開發程序語言的技術人員幾乎沒有,因此智能化工作面對今后煤礦的技術人員業務素質提出了更高的要求。

(5) 實現綜采記憶割煤,遠程干預;液壓支架跟機作業,人工遠程操控和工作面地質條件、煤層賦存結構、傾角等有極大的關系。記憶割煤對工作面適應性差,目前采煤機自身設置僅實現了記憶割煤,離智能割煤還有很長的路要走。

3 結 論

智能化綜采技術在麻家梁礦的實踐應用,有效減少了回采工作面作業人數,提升了工作面安全保障水平和生產效率,對綜采工作面技術、人員、裝備的管理水平大幅提高,實現了安全高效回采。智能化綜采工作面是今后高產高效礦井的發展方向,通過集控中心掌握綜放工作面的設備運行工況,實現遠程控制設備啟停,設備運行參數實時監控上傳對于實現綜放工作面無人自動化值守具有重要意義。