全尾砂絮凝沉降影響因素研究

王楚涵,李富平

(華北理工大學 礦業工程學院, 河北 唐山市 063009)

0 引 言

充填采礦技術通過將地表尾廢制備成料漿輸送至地下空區,凝固后形成充填體。既能有效減少地表尾廢排放,保護生態環境,形成的充填體又能有效控制圍巖變形,防止地表塌陷,維護采場安全。充填采礦技術因其具有的眾多優勢必將成為礦山開采的主流[1-3]。

料漿制備與輸送是充填采礦技術的“中樞神經”,尾砂絮凝沉降是料漿制備的第一步,由選廠排放的尾砂漿濃度較低,尾砂在砂倉中沉降速度過慢嚴重影響充填效率,放砂濃度較低又造成料漿濃度過低,充填到井下后大量濾水嚴重污染井下環境,同時溢流水含固率較高影響了水的循環利用,既浪費資源又提高了成本[4]。因此提高砂倉內尾砂沉降速度與放砂濃度,降低溢流水含固率是急需解決的關鍵問題。

固體顆粒沉降過程中,沉降速度與顆粒直徑的平方成正比[5],通過在砂漿中添加絮凝劑,使尾砂吸附在聚合物長碳鏈上的活性官能團,利用“架橋”原理,絮凝聚集成較大的絮團,從而大幅度提高顆粒的沉降速度[6]。牟宏偉[7]、甘德清[8]探討了不同種類絮凝劑對尾砂沉降效果的影響,發現陰離子聚丙烯酰胺最有利于尾砂迅速形成絮凝團,加快沉降速度。除了絮凝劑以外對于尾砂沉降的因素還有很多。吳愛祥[9]分析了多種因素對全尾砂絮凝沉降速度的影響,認為尾砂漿入料濃度、絮凝劑單耗、溫度、尾砂漿pH值、絮凝劑溶液濃度等因素的影響相對較為顯著。焦華喆[10]建立了尾砂絮凝沉降模型,認為尾砂沉降過程中經歷了紊流段,加速段,壓密段等階段,沉降速度與給料濃度負相關,極限濃度與給料濃度正相關。張欽禮[11]等針對超細尾砂,研究發現在添加陰離子聚丙烯酰胺溶液之前先添加適量聚合氯化鋁有助于細粒級尾砂沉降,尾砂漿入料濃度是影響沉降速度最顯著的因素。孫建軍[12]針對細粒銅尾礦研究發現,將聚丙烯酰胺和石灰混合使用可以加快沉降速度,降低澄清液濁度。上述研究從不同類型尾礦,不同種類絮凝劑,不同尾砂漿入料濃度等多方面探討了對尾砂絮凝沉降效果的影響。但對于各影響因素之間的交互作用的討論較少。

本文采用正交試驗法[13],以沉降速度和沉降漿體濃度為考察指標,綜合考慮尾砂漿入料濃度,絮凝劑單耗,絮凝劑溶液濃度等因素對尾砂絮凝沉降效果的影響,利用回歸分析和響應曲面分析因素之間的交互作用,為礦山充填提供一定的理論依據。

1 試驗材料與試驗設計

1.1 試驗材料

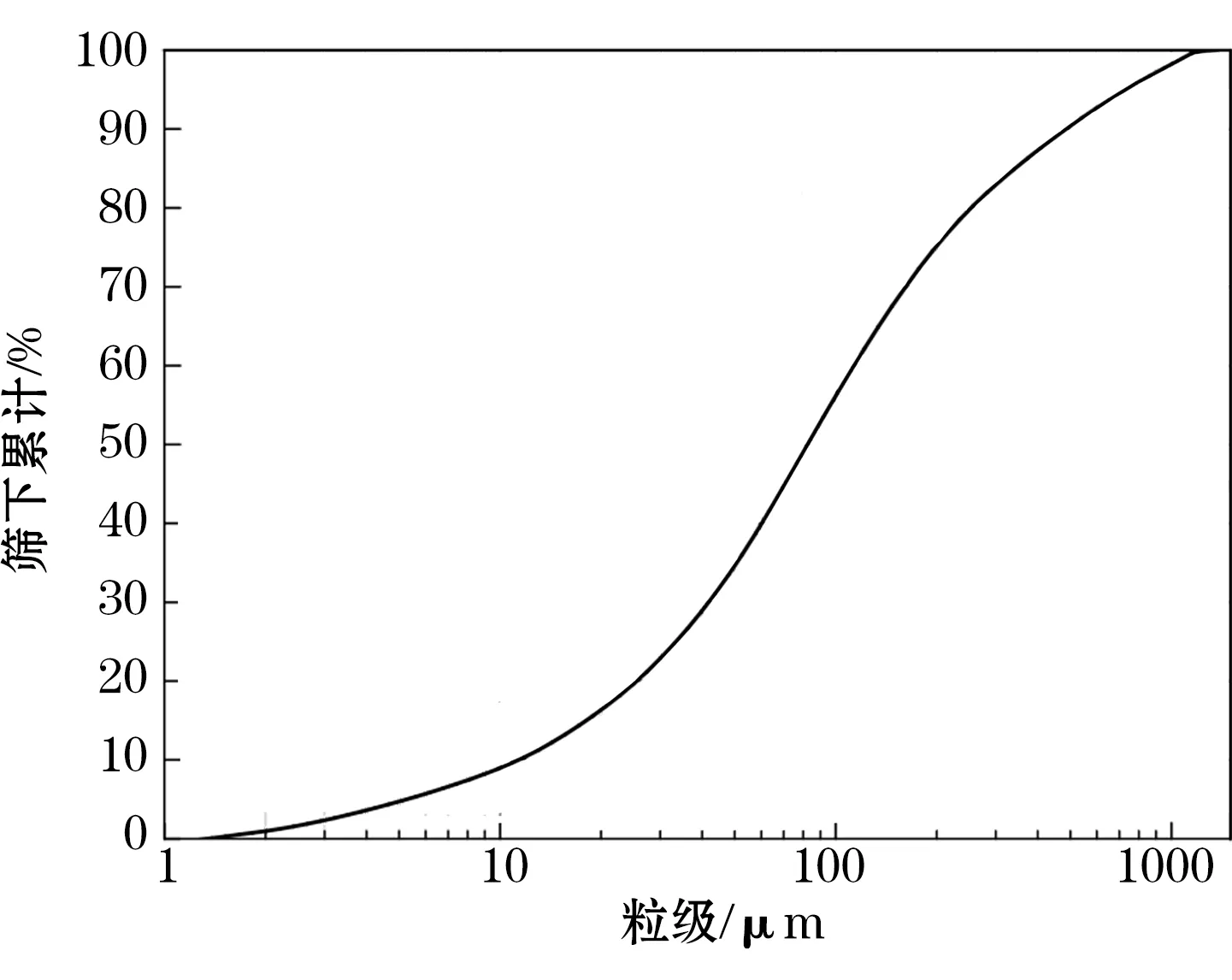

試驗尾砂來源于冀東地區某鐵礦山全尾砂,尾砂粒級分布曲線如圖1所示,-200目以下的細粒級尾砂約50%,細粒級尾砂含量較多,造成沉降較困難。全尾砂化學成分如表1所示,尾砂中SiO2含量較高,S、P等含量較低,根據鐵礦尾砂性質選用陰離子聚丙烯酰胺為絮凝劑,其水解反應后形成羧基——COO-,將絮凝劑配置成質量濃度為0.3%的溶液。

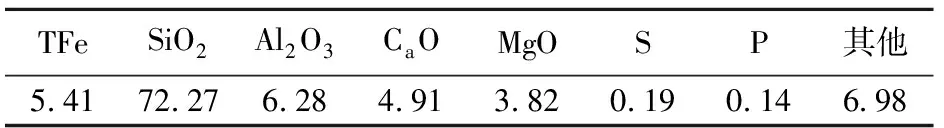

表1全尾砂化學成分/%

TFeSiO2Al2O3CaOMgOSP其他5.4172.276.284.913.820.190.146.98

1.2 試驗設計

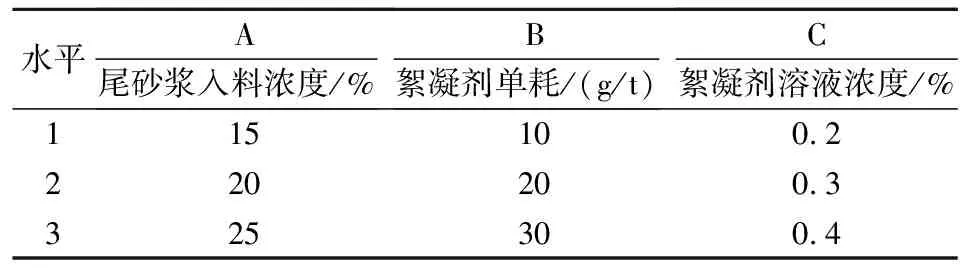

在初步探索試驗的基礎上,考慮入料濃度,絮凝劑單耗和絮凝劑溶液濃度等因素的影響,利用正交試驗法,選取標準正交表L9(34)設計三因素三水平的正交試驗,具體的因素水平選取與試驗方案見表2和表3。

表2 正交試驗因素水平

1.3 試驗方法

(1) 按照試驗方案分別準確稱量尾砂,絮凝劑等物質的質量,精確到0.01 g。用來配置相應濃度的尾砂漿放置于1000 mL量筒內,制備好絮凝劑溶液以備試驗過程中向尾砂漿中添加。

(2) 按照表3設計中各組對應絮凝劑溶液單耗準確量取對應的絮凝劑溶液添加到尾砂漿中。

(3) 翻轉搖晃量筒,使絮凝劑溶液與尾砂漿充分接觸,靜置,記錄不同時刻對應的澄清液面高度。

(4) 當澄清液面不在變化時,記錄最終高度,計算沉降底部尾砂漿的漿體濃度及尾砂的沉降速度。

圖1 粒徑分布曲線

2 試驗結果與分析

2.1 試驗結果

通過對澄清液面的下降高度與時間的關系計算得到尾砂的沉降速度,當澄清界面不再下降時對量筒底部的沉降漿體濃度進行計算,試驗結果見表3。

表3 正交試驗方案和結果

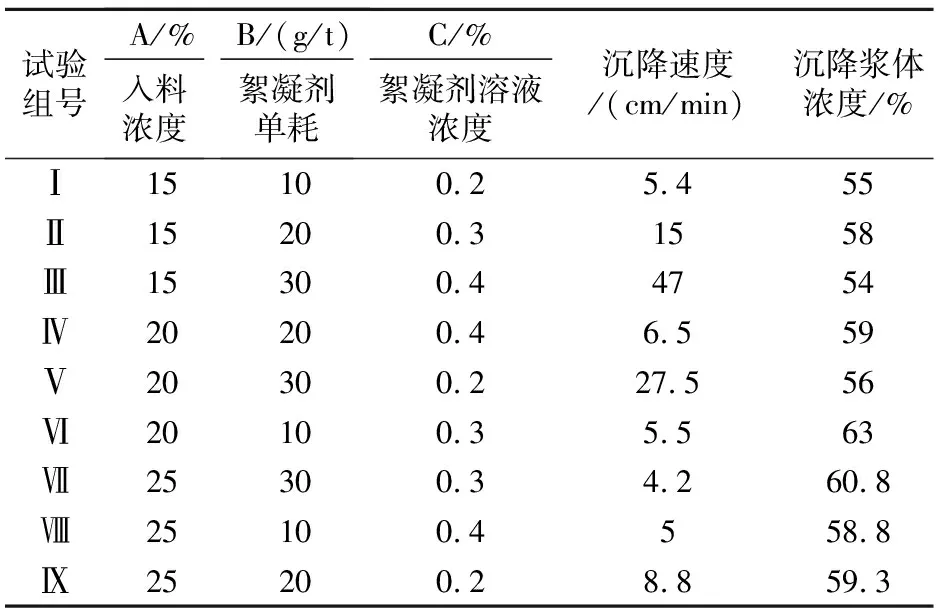

2.2 極差分析

通過對正交試驗結果進行極差分析可以直觀看出影響尾砂絮凝沉降效果因素的敏感性順序,并且可以找到各因素的最佳水平,結果見表4。

表4 極差分析

從表4可以看出,沉降速度的極差R值差別較大,本次試驗中對尾砂沉降速度影響最為顯著的是絮凝劑單耗,尾砂漿入料濃度次之,其次是絮凝劑溶液濃度;沉降漿體濃度的極差R值相近,各因素的主次順序為尾砂漿入料濃度>絮凝劑溶液濃度>絮凝劑單耗;綜合2個考察指標發現,當尾砂漿入料濃度較低時,尾砂沉降速度越大,但得到的沉降漿體濃度也相對較低;絮凝劑單耗越大,沉降速度越大,但是沉降漿體的濃度較低。因此需要綜合考慮各因素取值使得尾砂沉降速度較大,得到的沉降漿體濃度也較大,對試驗結果進行回歸分析并進行參數優化。

2.3 回歸分析

使用DPS軟件[14],將入料濃度,絮凝劑單耗,絮凝劑溶液濃度為輸入因子,沉降速度與沉降漿體濃度為輸出因子,對試驗結果進行回歸分析,分別得到沉降速度和沉降漿體濃度的回歸方程:

(1)

(2)

式中,Y1為沉降速度,cm/min;Y2為漿體速度,%;X1為入料濃度,%;X2為絮凝劑單耗,g/t;X3為絮凝劑溶液濃度,%。

式(1)中,R=0.9982,F值的顯著水平P=0.0029<0.05;回歸方程(2)中,R=0.9978,F值的顯著水平P=0.0045<0.05;回歸方程顯著。

各因素對回歸方程的貢獻可以用顯著性水平P值來表示,按照顯著值小于0.2來進行評價,式(1)中,絮凝劑單耗的P值為0.0715,絮凝劑單耗與入料濃度乘積的P值為0.0571;絮凝劑單耗對于尾砂沉降速度有顯著影響,絮凝劑單耗與入料濃度有顯著的交互作用。式(2)中,入料濃度的P值為0.0852,入料濃度與絮凝劑溶液濃度乘積的P值為0.1572;入料濃度對于沉降漿體有顯著影響,入料濃度與絮凝劑溶液濃度的交互作用對沉降漿體濃度有一定影響,認為是當絮凝劑溶液濃度較高,單耗一定時,絮凝劑溶液添加量越少,而更多的尾砂吸附在聚合物長碳鏈上,絮凝團之間的孔隙越大,最終導致形成的沉降漿體濃度降低。

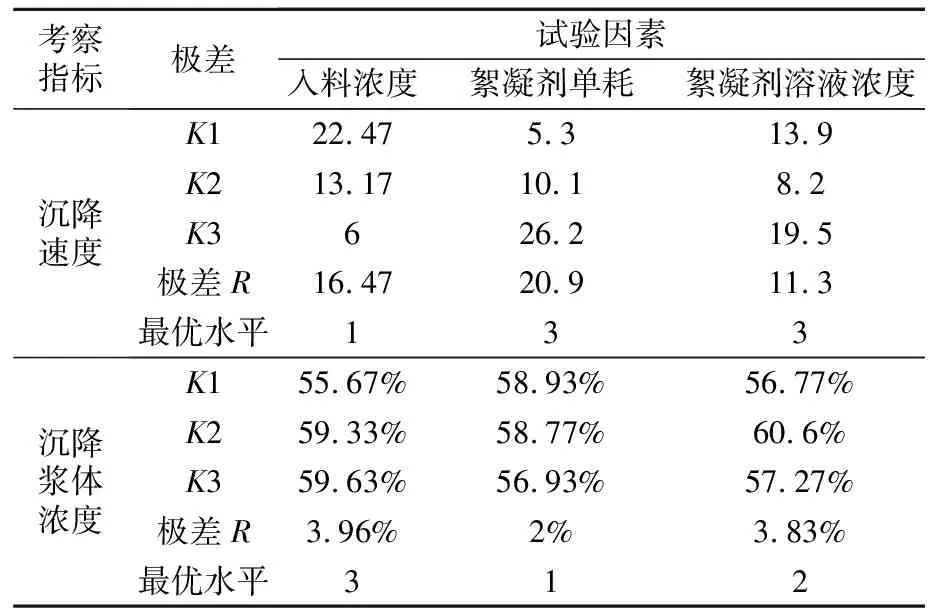

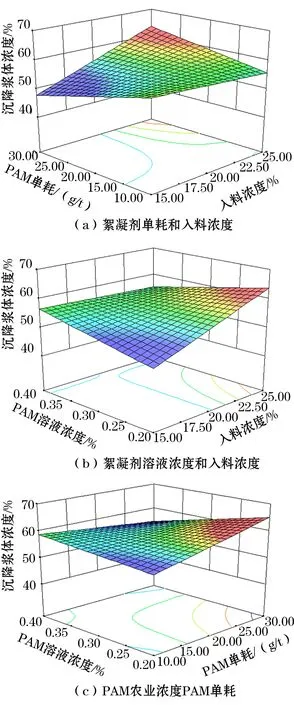

2.4 響應曲面分析

通過對尾砂絮凝沉降結果進行響應曲面分析[15],分別得到了沉降速度和沉降漿體濃度的響應曲面模型,由圖2和圖3可以明顯看出各因素之間的交互作用對響應值的影響。

通過分析沉降速度的響應曲面,絮凝劑單耗和入料濃度乘積的P值小于0.01,這說明這2個因素之間的交互作用顯著,其次是絮凝劑溶液濃度與絮凝劑單耗之間的交互作用對尾砂的沉降速度有一定影響,絮凝劑溶液濃度和入料濃度的交互作用對尾砂沉降速度的影響不顯著。由圖2(a)可知,絮凝劑單耗和入料濃度的等高線不平行,且近似呈橢圓形,可進一步說明其交互作用顯著,絮凝劑單耗對沉降速度的響應值受入料濃度的顯著影響,當入料濃度較低時,隨著絮凝劑單耗的增加,沉降速度顯著增大;當入料濃度較高時,絮凝劑單耗對沉降速度的影響較小。當絮凝劑單耗較低時,入料濃度對沉降速度的影響交小,當絮凝劑單耗較高時,沉降速度與入料濃度負相關。

圖2 沉降速度響應曲面

在沉降漿體濃度的響應曲面分析中,發現對于沉降漿體濃度的響應值,各因素之間均存在一定的交互作用,并且從圖3可以看出各因素的等高線均不平行。由圖3(a)可知,當絮凝劑溶液濃度一定時,沉降漿體濃度隨著絮凝劑單耗和入料濃度的增加而逐漸增大。根據圖3(b),絮凝劑溶液濃度的增大會影響沉降漿體濃度,但影響不大,當絮凝劑溶液濃度較低時,入料濃度越大沉降漿體濃度的響應值越大。從圖3(c)可以看出,絮凝劑單耗越大,絮凝劑溶液濃度越低,得到的沉降漿體濃度響應值越大;當絮凝劑溶液濃度較高時,單純增加絮凝劑單耗反而會降低沉降漿體的濃度。

圖3 沉降漿體濃度響應曲面

綜上考慮,入料濃度,絮凝劑單耗和絮凝劑溶液濃度對于尾砂沉降速度以及沉降漿體濃度的響應值具有一定的交互作用,入料濃度和絮凝劑單耗之間的交互作用最為顯著;因此在實際生產中,不用單純增加絮凝劑單耗,可以適當提高入料濃度,降低絮凝劑單耗以及絮凝劑溶液濃度,可以獲得更好的絮凝沉降效果,既能得到滿足礦山充填骨料的沉降速度,又能得到較高的沉降漿體濃度,還能減少絮凝劑使用量,降低充填成本。

3 結 論

(1) 采用正交試驗法對影響尾砂沉降效果的入料濃度、絮凝劑單耗和絮凝劑溶液濃度等3個因素進行設計試驗,在試驗范圍內,對尾砂沉降速度影響最敏感的是絮凝劑單耗,其次是入料濃度和絮凝劑溶液濃度;對沉降漿體濃度影響最敏感的是入料濃度,其次是絮凝劑溶液濃度和絮凝劑單耗。

(2) 通過回歸分析和響應曲面分析發現,入料濃度、絮凝劑單耗和絮凝劑溶液濃度之間存在一定的交互作用,絮凝劑單耗和入料濃度之間的交互作用對尾砂沉降速度的影響極為顯著;沉降漿體濃度與入料濃度不存在正相關關系,受絮凝劑單耗和絮凝劑溶液濃度共同作用影響。

(3) 礦山生產過程中可適當提高入料濃度和絮凝劑溶液濃度,減少絮凝劑的使用量,降低成本,提高收益,推薦礦山采用絮凝沉降參數為入料濃度為20%,絮凝劑單耗為20 g/t,絮凝劑溶液濃度為0.2%。