SW-ODM在機組停運防腐中的應用探討

馬 揚, 李曉軍,2, 張增峰

(1.山西世紀中試電力科學技術有限公司,山西 太原 030001;2.國網山西省電力公司電力科學研究院,山西 太原 030001)

0 引言

隨著可再生能源的持續開發和發電業的產能過剩,使得傳統火電機組將不可避免地處于短期、中期或長期停用狀態和頻繁的調峰狀態。由于停運時機組熱力系統內的水通常無法徹底排盡,若維護不當,熱力設備將與大氣充分接觸,水汽系統會產生較為嚴重的腐蝕,直接影響機組運行的安全可靠性,所以停機時的防銹蝕工作也變得尤為重要。有機胺類或咪唑啉類有機物能有效抑制或緩解熱力設備的腐蝕問題,咪唑啉及其衍生物具有生物可降解性,能夠滿足綠色環保的要求[1],逐漸成為最受關注的環保型防腐蝕劑。SW-ODM主要成分是陽離子咪唑啉,其分子式為C22H42N2O,pH值為7~8,無毒,水溶性較好[2],是一種優良高效環保型防腐蝕劑,已經廣泛應用于600 MW及以下的停機保護中。本文對SW-ODM應用于停機保護時,加藥位點、加藥量及加藥濃度、機組參數等因素對保養效果的影響進行了深入探討。

1 SW-ODM防腐蝕原理

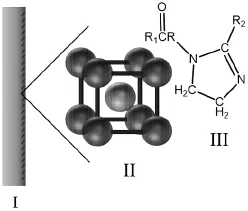

ODM分子中同時含有親水基團和疏水基團,親水基團(咪唑啉雜環,支鏈中C=O鍵)上的單電子對或π電子與金屬表面的活性位點上的空閑d軌道配位,疏水基團(烷基鏈,圖1中R2),則覆蓋在金屬表面形成一種致密、均勻的單分子層吸附膜,起到一層屏障的作用[3],阻止氧、CO2等腐蝕因子侵入金屬表面,如圖1所示。這種特殊的分子結構使得咪唑啉類能夠在金屬表面產生更強的吸附作用,所以相比烷基胺類,咪唑啉類有更好的防腐效果[4]。

圖1 ODM與管壁上吸附示意圖

2 SW-ODM停用保護的工藝控制

2.1 加藥點的選擇

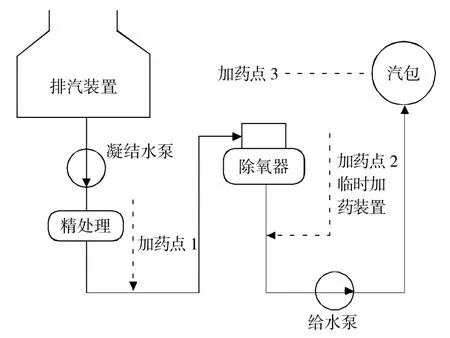

加藥點的選擇對成膜效果有至關重要的影響,加藥點選擇不當,容易造成保護無效,并引發多種問題。有些電廠將加藥點選擇在凝泵入口管道,此方法可能導致凝泵吸入空氣引起跳閘,存在比較大的安全隱患;或直接將藥品倒入排汽裝置,這樣會造成局部藥物濃度過高,產生沉積。為了盡可能保證在停運保護過程中機組的各個部分被保護到,且藥品濃度能夠達到理想的水平,在停機保護過程中應采用多點加藥方式。加藥點布置如圖2所示,一是利用原有的凝結水加藥系統和爐水加藥系統(加藥點1和加藥點3,直流爐無爐水加藥點),將藥液加入精處理出口管道上和汽包中;二是設置臨時加藥系統,將藥液加到除氧器下降管中(加藥點2)。

2.2 加藥量及加藥濃度

加藥量根據機組容量和系統總水汽容積確定,一般300 MW機組藥品用量為400~500 kg,600 MW機組藥品用量為700~800 kg(大修或長期停運藥品用量適當增加)。SW-ODM藥物濃度在20~30 mg/L時即可取得良好的成膜保護效果,考慮到藥品成膜過程中的消耗,原有的加藥泵出力小,加藥時間過長,而且達不到理想濃度。可采取的最佳方案為,設置專用停爐保護加藥系統接入除氧器下降管,增大加藥泵出力到1 m3/h,約3/4的藥品從專用系統加入,其余仍從凝結水加氨系統和爐水加藥系統加入,利用專用系統可縮短加藥時間,藥品經前置泵和給水泵后充分混合,有利于藥品充分循環。

2.3 機組參數

目前,SW-ODM高效停爐防腐劑目前越來越廣泛地應用于亞臨界和超臨界大容量機組中,加藥時的機組參數要求也進行了調整。SW-ODM需要在停機前3~4 h加入,以保證充足的循環時間。有些電廠的專用加藥泵出力過大,在5~10 min時間內就將藥品全部加入,后期檢查成膜效果時,汽側成膜效果不佳,而且在排汽裝置和除氧器等流速較慢的地方發現有藥品沉積。為了達到最佳效果并避免藥品沉積浪費,加藥時間應控制在40~60 min,給水流量應不低于600 m3/h,保證在一次水汽循環將藥品全部加入。

以往加藥時主汽溫度要求控制在350~450℃,但應用于亞臨界機組要求主汽溫度不低于420℃,超臨近機組主汽溫度不得低于480℃。主汽溫度過低,汽輪機最后幾級蒸汽濕度增加,將引起葉片的水蝕,嚴重時會導致汽機異常震動,主汽溫度降低還會導致汽輪機高壓級部分蒸汽焓值減小,反動度增大,引起軸向推力增大,對汽輪機的安全運行也會帶來不利影響[5]。

3 效果檢查

2016年3月17日山西河曲某電廠4號超臨界機組正常停機,在水質合格,主汽溫度合適情況下選用SW-ODM高效防腐劑對機組進行了化學保護,加藥過程如下。

a)00:05開始加藥,加藥點為除氧器下降管、凝結水精處理出口。

b)01:19加藥完畢,除鹽水沖洗加藥泵、藥箱,開始循環。

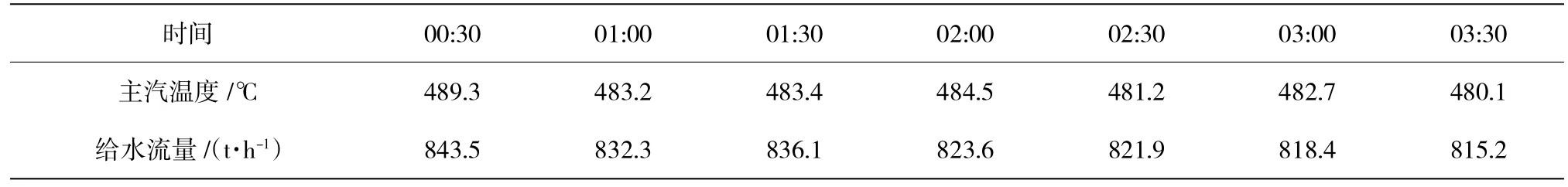

c)03:00機組打閘停機,按照固態排渣鍋爐的要求進行熱爐防水,余熱烘干。停機加藥過程中主要參數見表1。

表1 2016年3月17日加藥過程中主要參數

2016年04月01日4號機組進入檢修階段,04月10日后,排氣裝置、除氧器、高壓加熱器等部分熱力設備人孔陸續打開,試驗人員對此次停爐保護的效果進行了檢查,檢查情況如下。

3.1 排汽裝置及乏汽母管檢查

排汽裝置內部支架內壁整體為藍灰色,支架的迎汽面由于蒸汽沖刷露出鋼材本色,側面及背面為藍灰色,表面的鐵銹略帶紅色,現場檢查時其表面的水珠晶瑩剔透,在輕微的振動或吹動下可自由滾動,保護膜的疏水性非常明顯,如圖3、圖4所示。

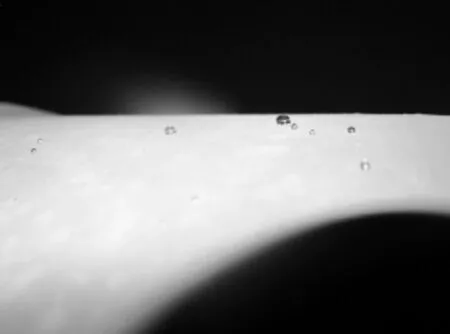

乏汽母管顏色呈藍灰色,表面光滑,停機時凝結的水珠掛在乏汽母管的頂部,閃閃發亮,現場檢查發現乏汽管道內壁形成的保護膜均勻且有較好的疏水性,如圖5所示。

圖3 排氣裝置內部檢查圖

圖4 排氣裝置內部檢查圖

圖5 空冷島乏汽母管檢查圖

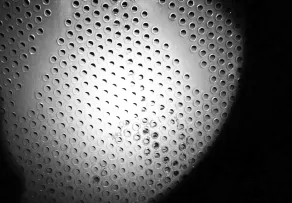

3.2 除氧器檢查

除氧器內部基本成鐵銹紅色,表面有藍色的保護膜形成,膜面平整有金屬光澤。除氧器成膜面平整,現場檢查噴灑水滴時,表面的水珠晶瑩剔透,在輕微的振動或吹動下可自由滾動,接觸角大于90°,表明膜具有良好的疏水性;而且在水滴滾動過程中在膜表面未發生潤濕痕跡,說明成膜均勻、致密,如圖6、圖7所示。

圖6 除氧器內部檢查圖

圖7 除氧器內部檢查圖

3.3 高壓加熱器檢查

高壓加熱器出水側有藍灰色的保護膜形成,現場檢查發現憎水性表現一般,原因可能是設備基體表面金屬氧化物破壞了水的表面張力。但藍灰色的保護膜已經形成,停機期間只要不再接觸水,系統就不會再發生新的腐蝕,如圖8、圖9所示。

圖8 高壓加熱器內部檢查圖

圖9 高壓加熱器內部檢查圖

4 結論

a)SW-ODM具有生物可降解性,是一種環保型停爐保護劑,減輕了企業在使用過程中的環保負擔,符合綠色經濟發展理念。

b)SW-ODM是通過化學鍵作用吸附到金屬壁上,相比普通的物理吸附更強力,而且其極性結構能使其更均勻地分散在水汽中,可以在金屬表面形成更牢固、均勻、致密的保護膜。

c)停爐保護中,加藥操作及機組參數等各工藝條件對保護效果具有重要影響,本文優化了工藝參數,確定了最佳操作方案。

d)通過檢查機組除氧器、排氣裝置、高壓加熱器可以看出機組熱力系統形成了良好的保護膜,在機組停運期間能有效地防止熱力系統發生腐蝕,說明SW-ODM可以成功應用于高參數超臨界機組中,并能取得良好的效果。