變換低溫冷凝液氨氮含量偏高的原因分析

魏艷娜

(新鄉中新化工有限責任公司,河南 獲嘉 453800)

1 概 況

新鄉中新化工有限責任公司(簡稱中新化工)甲醇/乙二醇裝置氣化系統采用航天爐(HT-L爐),CO變換系統采用低水氣比變換工藝,變換系統設計進氣負荷為183904m3/h粗煤氣(濕基),其任務是為下游的甲醇/乙二醇裝置提供CO含量約20%的變換氣;變換系統采用廢鍋熱能回收、兩段絕熱變換技術,運行期間不需要補加蒸汽且能最大限度地回收熱能,操作相對簡單、靈活。

2 問題描述

中新化工變換系統于2018年4月更換變換催化劑,新催化劑全部由青島聯信催化材料有限公司(簡稱青島聯信)供貨。新催化劑自2018年5月初投用以來,變換低溫冷凝液中氨氮含量(平均值)達5000~6000mg/L,與此同時,變換進、出口工藝氣取樣分析顯示,進口粗煤氣中NH3含量為(5~10)×10-6、第二變換爐出口變換氣中NH3含量為(30~80)×10-6。表面上從分析數據來看,似乎粗煤氣經過變換爐后有可能生成了氨。

由于變換低溫冷凝液氨氮含量偏高,在裝置目前的運行狀況下,此股低溫冷凝液不能得到有效處理,給裝置帶來了新的環保問題。因此,必須盡快找到原因,有針對性地采取解決措施。

3 原因查找

針對上述問題,青島聯信派遣技術人員到生產現場處理有關催化劑方面的問題,并與中新化工一同進行問題原因的查找,確認變換冷凝液氨氮含量偏高是否與變換催化劑有關,以便為問題的解決提供明確的方向。

NH3在水中的溶解度較大,變換氣或工藝氣中以氣態形式存在的NH3隨著氣體的逐漸冷卻,部分NH3會溶解在冷卻分離的工藝冷凝液中,表現為冷凝中的氨氮,另外一部分隨氣流夾帶仍以氣態形式存在于工藝氣中。

其他航天爐制氣以及Shell爐制氣工業裝置的運行數據表明,變換高溫冷凝液氨氮含量明顯低于變換低溫冷凝液,這主要有以下三方面原因:①高溫冷凝液溫度高,工藝氣在降溫冷凝的過程中,大部分NH3未溶解在分離的工藝冷凝液中,仍以氣態形式存在于高溫工藝氣中,故一般來說高溫冷凝液中的氨氮含量并不高;②變換系統出口變換氣的溫度為30~40℃,低溫下變換氣本身仍會夾帶一部分氣氨,經過洗氨塔洗氨后,變換氣中絕大部分的NH3最終都溶解在低溫冷凝液中;③在催化劑的作用下發生變換反應后,變換氣中的水含量大幅降低,氣氨溶解在低溫冷凝液中相當于經過了濃縮,因此低溫冷凝液中的氨氮含量相對較高。

鑒于NH3存在于氣相與液相中,為了確定經過變換爐后工藝氣中的NH3含量是否增高,僅有粗煤氣以及變換爐出口變換氣的氣相分析數據不足以作出判斷,需要進行專門取樣,同時進行冷卻分離的氣相與液相NH3含量分析,然后將氣相與液相中的NH3含量進行加和,最終通過變換爐進、出口NH3的物料衡算方能判斷。

3.1 取 樣

中新化工氣化系統出口粗煤氣溫度控制在200℃,夾帶45%左右的飽和水,之前進行變換系統進口粗煤氣中NH3含量分析時,取樣取的是變換界區內經過冷卻分離后的粗煤氣(實際上在變換界區內取粗煤氣時,粗煤氣并沒有經過完全冷卻),只對氣相中的NH3含量進行了分析,對分離下來的冷凝液并沒有進行取樣分析;而經過變換爐后,之前進行變換氣中NH3含量分析時,取樣取的是第一變換爐出口沒有經過充分冷卻分離的溫度相對較高的變換氣,以及第二變換爐出口沒有經過充分冷卻分離的溫度相對較高的變換氣。可見,這些分析數據并不能準確反映氣化系統出口飽和粗煤氣夾帶的NH3量,也不能得知變換爐出口變換氣夾帶的NH3量,也就意味著無法準確判斷粗煤氣經過變換爐后是否會導致NH3含量增高。

鑒于之前的取樣分析所選擇取樣點及取樣方法存在的問題,決定重新考慮取樣方法及取樣點。據中新化工變換系統的工藝特點以及現場配置的取樣器類型,經雙方交流同意確定如下取樣方法及取樣點。

(1)取變換系統進口(亦即氣化系統出口)粗煤氣取樣冷卻器分離下來的常溫冷凝液做液相氨氮含量分析,冷卻分離后的粗煤氣做氣相NH3含量分析,并以這些分析數據計算變換系統進口粗煤氣中夾帶的NH3量。

(2)粗煤氣經粗煤氣冷卻器(S-2001)分離后,取S-2001分離下來的高溫冷凝液,分析高溫冷凝液中的氨氮。溶解在高溫冷凝液中的NH3沒有進入變換爐,變換系統進口粗煤氣中夾帶的NH3量減去高溫冷凝液中的NH3量即為變換爐進口粗煤氣夾帶的NH3量。

(3)出變換爐的高溫變換氣經逐級冷卻以及洗氨分離后,變換氣中夾帶的NH3最終存在于去低溫甲醇洗的變換氣中和變換氣冷卻器(S-2002)分離下來的低溫冷凝液中,因此,取去低溫甲醇洗(即洗氨塔出口)的變換氣做氣相NH3含量分析,取S-2002分離下來的低溫冷凝液做液相氨氮含量分析,并以這些分析數據計算變換爐出口變換氣中夾帶的NH3量。

3.2 分析結果

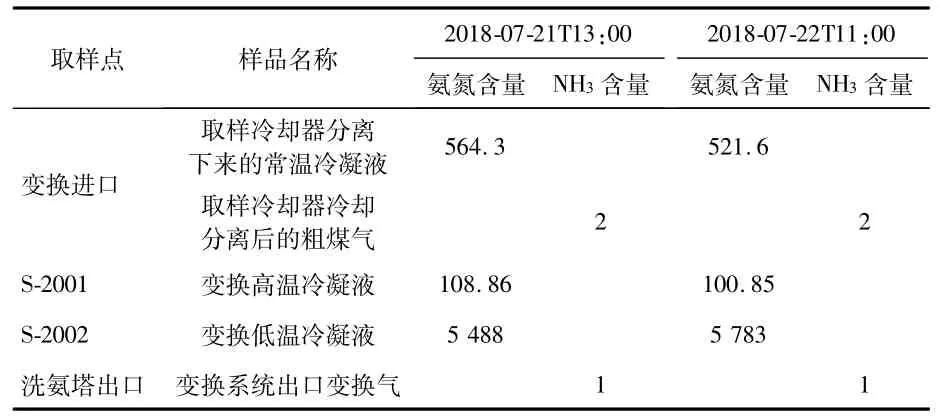

2018年7月19日23∶40,變換系統開始導氣,7月20日變換系統低負荷運行,7月21日變換系統趨于滿負荷、穩定運行。為取得典型的有代表性的分析數據,按上述確定的取樣點和取樣方法,取變換系統滿負荷穩定運行時(取樣時間分別為2018年7月21日13∶00和2018年7月22日11∶00)的工藝物料為樣品,取樣分析結果見表1。

表1 變換系統取樣分析結果

由表1可以看出:變換系統進口粗煤氣經冷卻分離后,分離下來的冷凝液中氨氮含量是S-2001分離下來的高溫冷凝液氨氮含量的5倍有余,表明氣化系統出口粗煤氣中本身NH3含量較高;而經充分冷卻分離后,粗煤氣以及變換氣中的NH3含量都很低,僅有(1~2)×10-6。而之前取樣分析時,粗煤氣、第一變換爐出口變換氣以及第二變換爐出口變換氣中NH3含量不穩定,且NH3含量高達(5~80)×10-6。可見,變換系統工藝氣中NH3含量分析數據與取樣時高溫氣體有沒有完全冷卻至常溫關系很大。

3.3 變換爐進、出口NH3的物料衡算

通過已知的工藝參數以及穩定的變換反應,可以準確地得知以下參數,再根據取樣分析結果即可計算得出各取樣控制點的NH3物料數據。

(1)氣化粗煤氣夾帶的飽和水蒸氣量,此水量與氣化粗煤氣冷卻分離下來的冷凝液中氨氮含量的乘積即為氣化粗煤氣冷卻分離后的液相中NH3的總量。

(2)氣化粗煤氣的干氣量,此干氣量與氣化粗煤氣冷卻分離后的粗煤氣中NH3含量的乘積即為氣化粗煤氣(扣除飽和水)中NH3的總量。

(3)S-2001分離下來的高溫冷凝液量,此冷凝液量與S-2001高溫冷凝液中氨氮含量的乘積即為S-2001分離下來的高溫冷凝液中NH3的總量,也就是粗煤氣中夾帶而未進入變換爐的NH3的總量。

(4)S-2002分離下來的低溫冷凝液量,此冷凝液量與S-2002低溫冷凝液中氨氮含量的乘積即為S-2002分離下來的低溫冷凝液中NH3的總量,也就是變換爐出口變換氣冷卻分離下來的液相中NH3的總量。

(5)變換系統出口變換氣干氣量,此干氣量與變換系統出口變換氣中NH3含量的乘積即為變換爐出口變換氣中NH3的總量。

據(1)、(2)、(3)、(4)、(5)即可得知變換爐進口粗煤氣中夾帶NH3的總量,以及變換爐出口變換氣中夾帶NH3的總量。變換系統NH3的物料衡算結果詳見表2。

表2 變換系統NH3的物料衡算結果

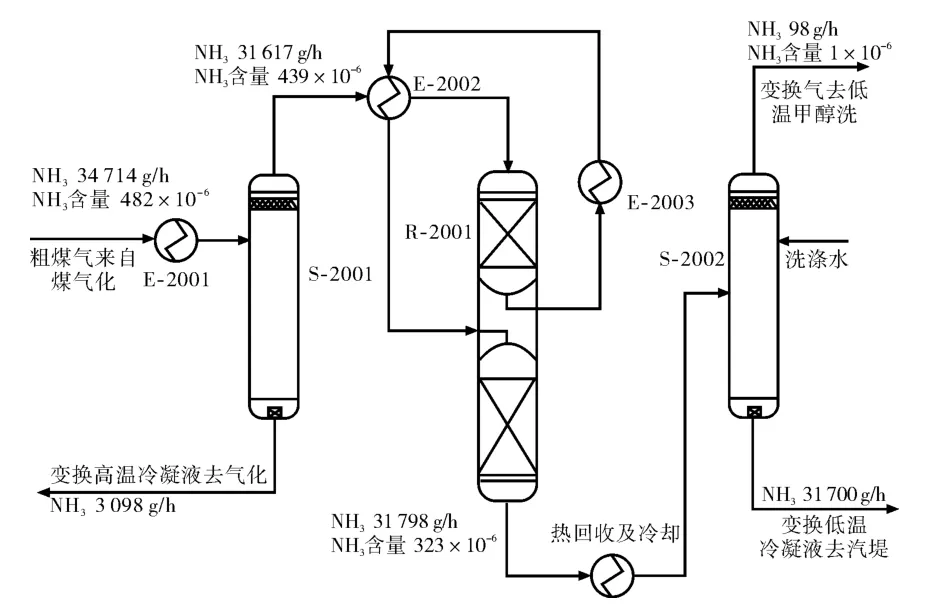

雖然取樣及分析結果存在一定的偏差,但表1的衡算結果還是可以準確地反映整體趨勢。為了更直觀地體現物料平衡,將2018年7月21日變換系統NH3的物料衡算結果體現于物料平衡圖中,如圖1所示。

圖1 變換系統NH3的物料平衡示意圖

變換系統NH3的物料衡算結果表明:①來自氣化系統的粗煤氣本身夾帶一定量的NH3[481.79×10-6(干基)],分離的高溫冷凝液中溶解的NH3僅占分離前粗煤氣中總NH3量的10%左右,剩下90%左右的NH3以氣態形式隨粗煤氣進入了變換爐中;②粗煤氣經變換爐后,工藝氣中的NH3總量并沒有發生明顯變化;③變換爐進口粗煤氣水氣比約0.43,變換爐出口變換氣水氣比僅約0.04,即經過變換反應后進入變換爐的粗煤氣中夾帶的飽和水蒸氣大部分被消耗掉,高溫變換氣經熱回收及冷卻、洗氨分離后,氣氨在低溫冷凝液中大約濃縮了10倍,最終致使低溫冷凝液氨氮含量偏高。

3.4 與相同裝置變換冷凝液氨氮含量的比對

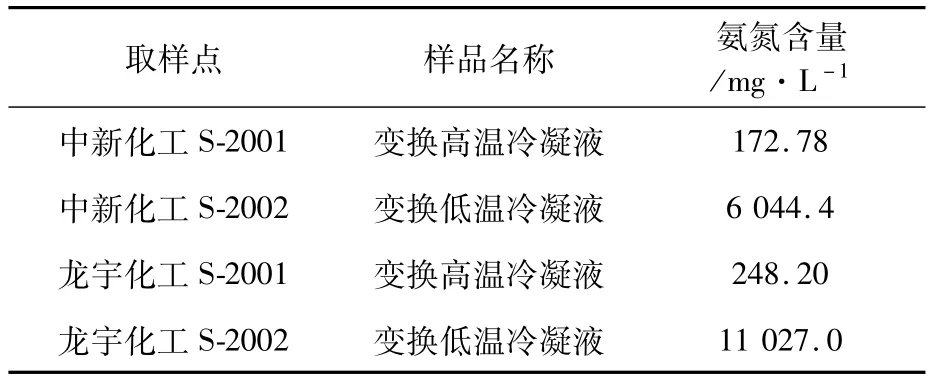

為排除分析方法因素導致變換冷凝液氨氮含量分析偏差的可能,2018年7月23日10∶00取中新化工變換系統冷凝液送往濮陽龍宇化工有限責任公司(簡稱龍宇化工)進行分析;因龍宇化工的氣化爐及變換工藝流程與中新化工完全相同,且變換催化劑亦為青島聯信供貨,2018年7月23日15∶00取龍宇化工變換系統冷凝液送往中新化工分析,以進行比對。中新化工和龍宇化工變換冷凝液氨氮含量分析均采用納氏試劑分光光度法,分析結果見表3。

將表3數據與表2數據進行比對,可以看出,中新化工變換冷凝液送往龍宇化工做分析,采用同樣的分析方法(納氏試劑分光光度法),氨氮含量的分析結果與中新化工化驗室的分析結果處于同一水平。由表3還可以看出,采用相同氣化爐及變換工藝流程的龍宇化工同樣存在變換低溫冷凝液氨氮含量偏高的問題,由此也就排除了因分析方法因素導致變換冷凝液氨氮含量分析偏差大的可能。

表3 2套相同裝置變換冷凝液氨氮含量的比對

4 結 論

(1)氣化系統來的高溫飽和粗煤氣本身夾帶含量較高的氣氨[約481.79×10-6(干基)],這部分氣氛只有少部分隨S-2001分離的高溫冷凝液排走,大部分(約90%)氣氨隨高溫飽和粗煤氣進入變換爐中。

(2)變換爐進、出口NH3的總量并沒有發生明顯變化,進、出口工藝氣中的NH3物料基本平衡。

(3)粗煤氣經過變換爐發生變換反應后,變換爐出口變換氣水氣比很低,低溫冷凝液量僅約為氣化粗煤氣中自帶飽和水蒸氣量的1/10,即進入變換爐的高溫粗煤氣夾帶的NH3經冷卻后在低溫冷凝液中大幅濃縮,導致低溫冷凝液中氨氮含量偏高。

總之,變換低溫冷凝液氨氮含量偏高是氣化粗煤氣自身夾帶的NH3經變換反應消耗掉大部分水蒸氣后大幅濃縮所致,與變換催化劑本身性能并無關系;氣化粗煤氣中夾帶的NH3含量越高,變換低溫冷凝液中氨氮含量就會越高。

至于變換系統降溫冷凝以及水洗形成的低溫冷凝液的處理方式,目前國內多數企業采用的是蒸汽汽提的方式,汽提后出汽提塔的氣相放空至火炬焚燒,液相送至煤氣化灰水系統循環利用。