上吹增壓制氣技改項目的運行與優化

李 君,王天峰,張 峰,馮宇飛

(河南心連心化肥有限公司二分公司,河南 新鄉 453731)

河南心連心化肥有限公司二分公司(以下簡稱公司)一期合成氨裝置氣化工序采用固定床間歇制氣工藝,于2015年實施了富氧制氣的技改,提高了單爐發氣量,實現了節能降耗。但隨著富氧制氣工藝改造潛力的不斷挖掘,吹風階段入爐空氣中的氧含量提高至25%左右,導致氣化層溫度快速上漲及吹風后的上吹階段蒸汽穿透力出現不足,氣化爐爐況波動并惡化,甚至燒壞爐箅,影響氣化爐的長周期運行。為此,公司決定在氣化工段實施上吹增壓制氣技改。

1 上吹增壓制氣流程簡介及機理分析

1.1 上吹增壓制氣流程簡介

在現有0.5MPa過熱蒸汽的管道上開口配管,直接將入爐蒸汽送至接近氣化層區域,通過程序調節管道上的液壓閥啟閉狀態控制入爐增壓蒸汽的時序及量。

1.2 上吹增壓制氣的機理分析

對于固定床制氣工藝氣化層溫度來說,其一直追求的目標是爐內氣化層溫度逼近或達到原料煤的灰熔點,以使蒸汽分解率與單爐產氣量盡可能地高。為了追求這個目標,我們通過觀察下灰情況,并以上/下行煤氣溫度、灰倉溫度及粗煤氣CO2含量等參數作為依據,總結出了1套可實施的氣化爐操作經驗,但隨著富氧制氣工藝的實施,入爐氧含量明顯提高,吹風階段爐內反應熱量的增加使得氣化層溫度快速上漲,氣化層溫度難以控制,經常出現氣化層溫度超過煤灰熔點,導致爐內灰渣結疤,進而引起爐況波動。

上吹增壓制氣是在氣化層溫度即將或小幅度超過煤灰熔點的時候,直接將入爐蒸汽送至接近氣化層區域,利用0.5MPa蒸汽的沖擊動力,迅速穿透氣化層局部正在初步形成的一定粘度的疤塊,使其處于松散狀態,避免形成死疤,從而穩定氣化爐爐況。

2 上吹增壓制氣運行情況及優化調整

公司在中修期間對氣化爐實施了上吹增壓制氣技改,氣化爐隨即投入了運行,投運后爐況穩定性有所改善,但運行參數如何調整才能匹配生產成了關注的重點,即系統還需進一步優化調整。

2.1 試驗對比

結合氣化工段以往爐況穩定性調整的經驗以及上吹增壓程序投運后需要調整的因素,項目小組成員通過對上吹增壓制氣參數調試摸索過程的探討,借用正交試驗法展開因素試驗,用較少的試驗次數較快地找出了富氧運行條件下爐況最穩的調整方案。

2.1.1 選位級及排因素位級表

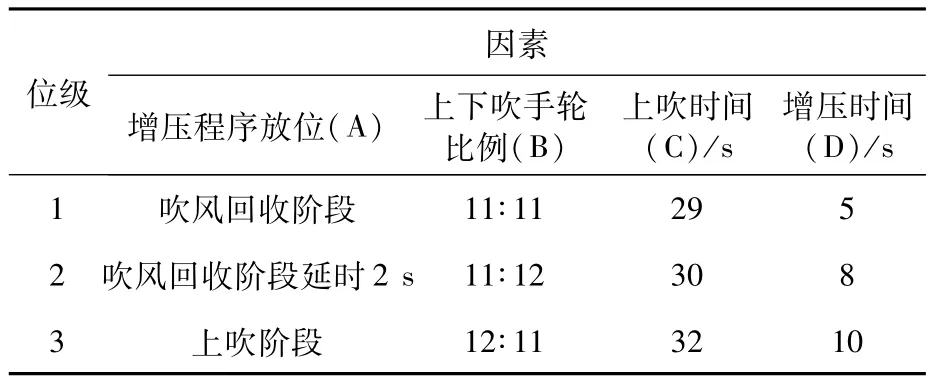

經車間技術人員的討論,最終確定將增壓程序放置位置、上下吹手輪比例、上吹時間、增壓時間作為正交試驗的4個因素;因素確定后,經小組專業人員討論,考慮每個因素分別選取3個水平進行試驗,以摸索富氧運行條件下上吹增壓程序如何投運及現有參數如何調整才能使爐況最佳。正交試驗因素位級表見表1。

表1 爐況調優正交試驗因素位級表

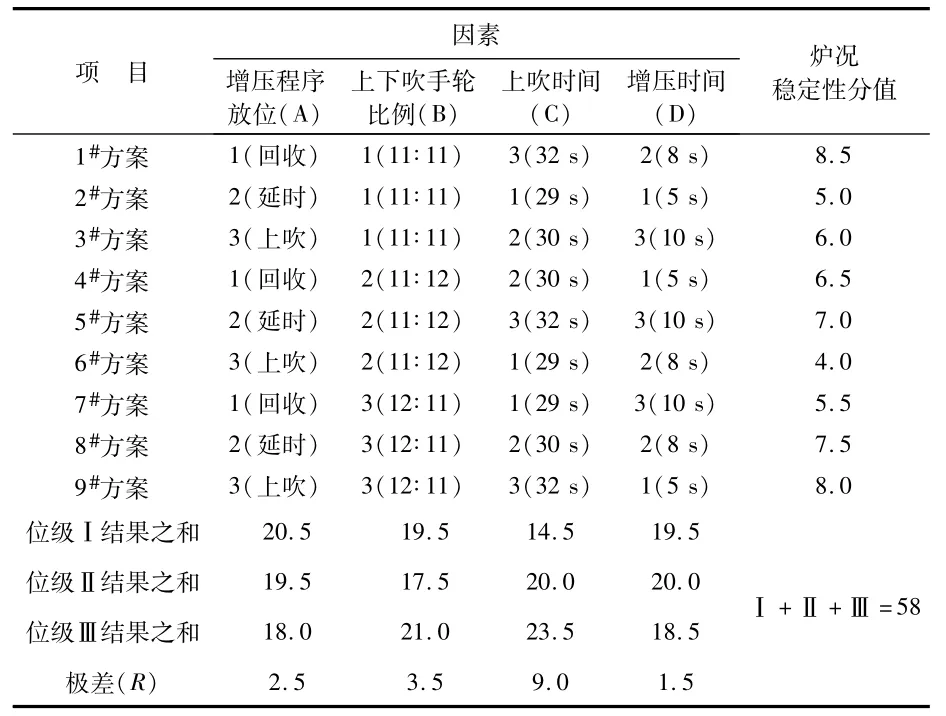

2.1.2 正交試驗方案與結果

根據L9(34)正交表安排試驗次數,將4因素組合進行試驗,小組成員跟蹤每組試驗過程中爐況穩定性的變化情況,進行討論以確定給予的穩定性分值,并將試驗結果記入相應的試驗方案中。正交試驗方案及結果見表2。

表2 爐況調優正交試驗方案及結果

2.1.3 試驗結果分析

2.1.3.1 直觀分析

據表2進行直觀分析,1#方案最好,其爐況穩定性取得小組人員一致認可的最高分(8.5分),具體試驗方案為A1B1C3D2(字母右邊的數字為相應的位級水平,下同);9#方案次之,具體試驗方案為A3B3C3D1,其爐況穩定性小組人員一致認可為8.0分,僅次于1#方案。

但直觀分析結果一定可靠嗎?還需要進一步分析,一是觀察每一個因素對試驗結果的影響程度,二是考察方案對應的爐況是否穩定,從中找出主要矛盾,進一步篩選最優方案進行試驗。

2.1.3.2 篩選最優方案

最優方案一般就是“最優水平的組合”,所謂“最優水平的組合”就是指由全體最好水平指標組合的試驗條件。從試驗結果計算分析來說,爐況越穩定越好,即各因素的水平值之和越大越好,于是在每列中選取各因素水平值之和的最大值作為最優水平,由此計算分析得出較優水平組合為A1B3C3D2。

2.1.4 畫趨勢圖

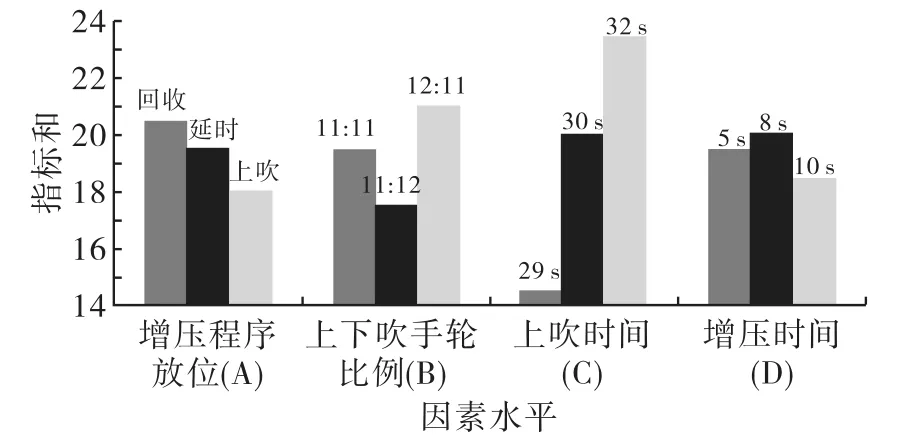

為進一步摸清因素與水平變化對爐況穩定性的影響,制作出因素水平與爐況穩定性指標和的關系圖,如圖1。

圖1 因素水平與爐況穩定性指標和的關系圖

由圖1可以看出:增壓程序放位越靠近上吹階段,爐況穩定性指標越可能受到影響,但影響程度不大;上下吹手輪方向向平手輪或反手輪方向變化,爐況都可能更穩定;上吹時間若再增加,爐況可能更穩定,符合我們所說的“太平爐”思想;增壓時間以8s為最高,再多或再少都會使爐況穩定性指標和減小,也就是說增壓蒸汽需短時間快速入爐。以上趨勢主要采用極差進行分析,可作為進一步試驗的參考。

2.1.5 驗證試驗

由于最優方案(最優水平組合方案)與最好方案(直觀分析所得最好方案)不一致,且不包含在9次試驗之中,項目小組進行了驗證試驗。經驗證,計算得到的最優方案A1B3C3D2優于直觀分析所得的最好方案A1B1C3D2,因此選定A1B3C3D2為最佳方案,即在吹風回收階段將上下吹手輪比例置于12∶11的位置,調整上吹時間為32s、蒸汽增壓時間為8s。

2.2 結合試驗理論分析

2.2.1 上吹時間參數與上下吹手輪比例的分析

氣化爐工況調整時,火層位置的平衡主要通過調整上、下吹時間實現,再輔以上、下吹手輪閥開啟幅度修正火層的上、下偏移。因此,上吹時間與上下吹手輪參數調配適宜是影響爐況穩定性的關鍵所在。在現有富氧運行模式下,增加上吹增壓蒸汽,僅僅是利用一定壓力蒸汽的沖擊動力改變爐況不穩定的初步局面,絕對不可以隨便減少上吹時間,以免干擾火層位置,影響爐況的穩定性。也就是說,上吹時間參數與手輪比例是富氧運行狀態下需主要調整的參數,再輔以上吹增壓,才可以確保氣化爐的長周期、穩定運行。

2.2.2 增壓程序放位的分析

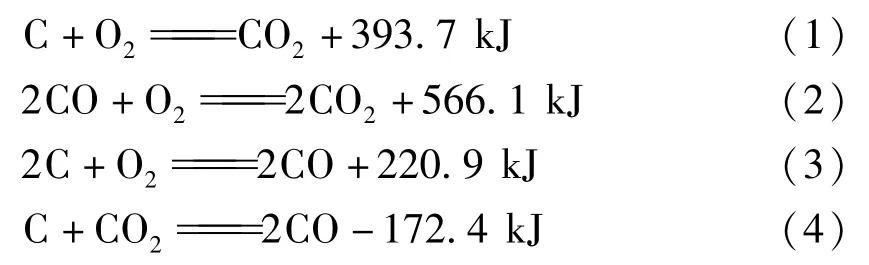

關于增壓程序放位問題,在開始探討之前,我們需先了解氣化爐內炭與氧發生的如下反應:

在目前的富氧工藝條件下,我們盡量遵循“短吹風、長制氣”的原則,但還是不能避免回收階段入爐送風帶來的熱量有很大部分發生了如反應式(4)的反應,而該反應屬于熱量損失的反應。因此,增壓程序放置在回收階段,一方面可抑制入爐空氣量,減少了此階段的熱損,另一方面可減少吹風階段氧含量或煤質波動帶來的爐內結焦危害。

2.2.3 增壓時間的分析

關于增壓時間的問題,同樣在開始探討之前,我們需了解以水蒸氣為氣化劑的氣化爐內發生的如下反應:

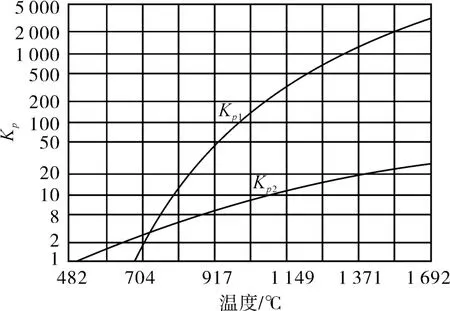

2個反應都是強吸熱可逆反應。Lewis等人對炭與水蒸氣反應的平衡常數與溫度的關系進行了研究,結果如圖2所示[圖中Kp1和Kp2分別表示反應式(5)和反應式(6)的平衡常數]。

圖2 炭與水蒸氣反應之平衡常數與溫度的關系

由圖2可以看出:溫度低于700℃時,反應(6)的平衡常數比反應(5)的平衡常數大,表明溫度降低不利于后工段所需有效氣體成分CO與H2的生成,同時溫度降低會影響2個反應的反應速率,降低蒸汽分解率,增加水處理系統的負擔,即過長時間增壓會帶走爐內吹風階段積蓄的熱量,同時長時間增壓還可能導致爐內形成風洞的問題。因此,增壓時間以8s為宜。

2.3 爐況波動的應對措施

雖然我們通過正交試驗確定了吹風回收階段將上下吹手輪比例置于12∶11、上吹時間32s、蒸汽增壓時間8s為最佳組合參數,但爐況的穩定性受原料煤煤質、風壓、后工段用氣量等方面的影響,爐況一旦波動,我們就需作短期調整,那么該如何調整呢?

小組成員將因素對結果影響的程度,利用極差分析得到影響程度由大至小的順序如下:上吹時間(C)→上下吹手輪比例(B)→增壓程序放位(A)→增壓時間(D)。從分析結果來看,上吹時間對爐況穩定性的影響程度最大。因此,據各因素趨勢圖分析及氣化工段的實際操作經驗,爐況一旦出現波動,我們會首先選擇對單爐負荷和上吹時間予以調整。

3 項目投運前后的對比分析

上吹增壓制氣技改項目經過優化調整,爐況工藝調節方面較之前有了明顯的改善,主要表現如下:未投用上吹增壓前,在富氧制氣工藝條件下,氣化爐爐底溫度偏低(170~190℃),而爐頂與灰倉溫度顯示偏高,下灰灰渣碎小;上吹增壓投運后,通過總蒸汽量、上吹時間及其他工藝參數的優化調整,氣化爐爐底溫度逐步提高至200℃左右,灰渣也從碎小渣轉變為成形渣塊,氣化爐呈現長周期、穩定運行的態勢,而且爐況的穩定還帶來蒸汽參數的可調優空間,每班蒸汽消耗總量較上吹增壓技改前節約80~100t。

4 結束語

通過采用正交試驗分析法,我們找到了上吹增壓制氣技改項目投運后運行參數的調整方案,取得了一定的成效。但由于氣化反應機理非常復雜,干擾氣化爐穩定運行的因素也較多,加之正交試驗評價結果采用項目小組人員打分制不一定合理,因此,如何使上吹增壓制氣與富氧制氣生產更合理地匹配,還需不斷試驗和摸索,以使傳統固定床間歇制氣工藝的潛能得到更進一步地發揮。