劣質煤利用項目除鹽水裝置工程實例

段志棟,趙海波

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

0 引 言

化工、電力等行業常伴有高溫、高壓、有毒等物質及作業環境。其中,蒸汽作為重要的中間產品或公用工程介質,主要用于驅動汽輪機做功,或作為氣化劑參與原料氣制備,或用于加熱工藝介質等。生產蒸汽所需鍋爐給水及化工工藝用水需采用除鹽水[1],否則將使工業鍋爐水汽系統、汽輪機轉子及管道等部位腐蝕結垢[2],造成設備損壞甚至爆炸等不可逆事故發生;或影響工藝產品的純度,無法實現安全優質生產等。

除鹽水(亦稱脫鹽水、化學水等),是指用各種處理工藝及設備將水中的懸浮物、膠體、溶解物等除去而制得的產品水。水除鹽工藝有蒸餾、離子交換、電滲析、反滲透(膜分離[3])、電去離子等方法。工業上一般采用預處理+除鹽(膜法或離子交換法)等設備組合,配以控制系統,實現除鹽水的生產。在項目設計階段我們了解到,某化工廠除鹽水裝置采用“預處理+反滲透+陽離子交換器+陰離子交換器+混合離子交換器”工藝制備除鹽水,由于離子交換器再生頻繁,酸堿消耗量大,運行成本高;某電廠除鹽水裝置采用“多介質過濾器+反滲透+混合離子交換器”工藝制備除鹽水,由于反滲透系統前未設置超濾系統,開車一段時間后,反滲透膜污堵嚴重、清洗頻繁,系統運行穩定性差。為此,山西中煤平朔能源化工有限公司(簡稱平朔能化)劣質煤綜合利用示范項目的工業鍋爐及化工工藝用水除鹽水裝置,在原賽鼎工程有限公司初步設計的“多介質過濾器+反滲透+混合離子交換器”工藝的基礎上,在設計討論會上提出了采用“多介質過濾器+超濾+反滲透+混合離子交換器”的優化工藝。近3a的運行實踐表明,采用“多介質過濾器+超濾+反滲透+混合離子交換器”工藝的除鹽水裝置實現了安全、穩定、連續、高效運行。現簡介如下。

1 劣質煤利用項目除鹽水裝置概況

平朔能化劣質煤綜合利用示范項目主要生產工業硝酸銨(硝酸銨除滿足公司自用外可輻射周邊市場),副產硫酸銨、LNG(LNG可作為汽車新型燃料使用)等產品,主要生產裝置為1套300kt/a合成氨裝置、2套180kt/a硝酸裝置、2套200kt/a硝酸銨裝置。本項目為平朔能化高標準循環經濟規劃項目之一,屬于山西省以劣質煤為基礎延伸產業鏈、發展循環經濟的重點項目,年可消耗劣質煤(高硫、高灰分)990kt、鍋爐燃料煤矸石705.6kt。

本項目配套5.29MPa、485℃次高壓循環流化床鍋爐4臺(三開一備),單臺鍋爐設計產蒸汽160t/h,并配套建設有4×150m3/h除鹽水裝置,以滿足鍋爐及全廠工藝用水需要。除鹽水裝置由中國昆侖工程公司總包,武漢江揚環境科技股份有限公司負責設計、施工、調試;除鹽水裝置水源為平魯黃河供水公司來地表水,原水水質滿足《石油化工給水排水水質標準》(SH 3099—2000)[4]要求。

1.1 除鹽水裝置供水情況

除鹽水裝置外供水量夏季為344m3/h、冬季為362m3/h,供水壓力為0.9MPa、溫度為常溫(25℃),除鹽水裝置進水及產水水質指標見表1;除鹽水用戶包括鍋爐、煤氣變換冷卻、空分、酚氨回收、硝酸、硝酸銨等裝置,年運行時間為8000h。

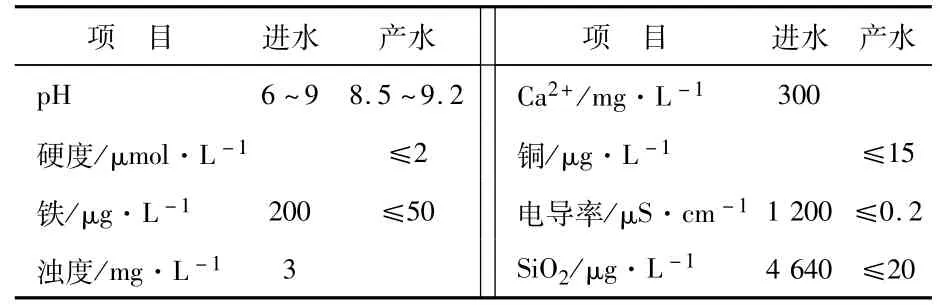

表1 除鹽水裝置進水及產水水質指標

1.2 除鹽水裝置工藝流程

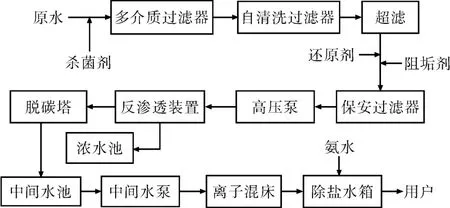

除鹽水裝置工藝流程見圖1。原水進入原水池(02-H100),由原水泵(02-P100)加壓后,經板式換熱器(02-E100)與低壓蒸汽換熱,升溫至25℃左右,送入多介質過濾器(02-F100)去除水中的懸浮物和細微顆粒,再經超濾裝置(02-F102)過濾水中懸浮物和膠體,降低水中的COD和濁度后,進入超濾水箱(02-H101);超濾產水由超濾水泵(02-P101)送入反滲透裝置[5](02-F104)除去水中的大部分鹽分,再經脫碳塔(02-C100)除去水中大部分游離CO2,然后進入中間水池(02-H102);中間水池出水由中間水泵(02-P104)升壓后進入混床(02-F105),進一步去除水中殘余的陰、陽離子;混床(02-F105)產出的除鹽水進入除鹽水箱(02-H104),調整pH后由除鹽水泵(02-P108)送往各工藝裝置。多介質過濾器(02-F100)及超濾裝置(02-F102)的反洗水送至回用水裝置;樹脂[6]酸堿再生廢水收集到中和水池(02-H105),經由中和水泵(02-P109)送至回用水裝置;反滲透濃水收集到濃水池(02H-103),部分用作多介質過濾器(02-F100)的反洗水,其余送至清污分流管網。

圖1 除鹽水裝置工藝流程框圖

2 主要構筑物和設備

2.1 主要構筑物

(1)原水池(1座):蓋板鋼砼結構半地下式,尺寸9.65m×11.3m×5.5m,容積599.7 m3,有效水深5.3m,有效容積577.9m3;配套雷達液位計1臺,量程0~20m,4~20mA輸出,24V直流電源,材質為316。

(2)超濾水池(1座):蓋板鋼砼結構半地下式,尺寸10m×11.3m×5.5m,容積621.5 m3,有效水深5.3m,有效容積598.9m3;配套雷達液位計1臺,量程0~20m,4~20mA輸出,24V直流電源,材質為316。

(3)濃鹽水池(1座):蓋板鋼砼結構半地下式,尺寸5m×11.3m×5.5m,容積310.75 m3,有效水深5.3m,有效容積299.45m3;配套雷達液位計1臺,量程0~15m,4~20mA輸出,24V直流電源,材質為316;過濾器反洗泵2臺,Q=280m3/h,H=28m,泵殼材質為鑄鐵、葉輪材質為304,配套電機功率為37kW。

(4)中間水池(1座):蓋板鋼砼結構半地下式,尺寸4.65m×11.3m×5.5m,容積288.9m3,有效水深5.3m,有效容積278.5m3;配套雷達液位計1臺,量程0~15m,4~20mA輸出,24V直流電源,材質為316。

(5)中和水池(1座):蓋板鋼砼結構地下式(池內防腐處理),尺寸13.3m×5.85m×4m,容積311.2m3,有效水深3.8m,有效容積295.6m3;配套雷達液位計1臺,量程0~10m,4~20mA輸出,24V直流電源,材質為316L。

2.2 主要設備

2.2.1 原水調節單元

(1)原水提升水泵(簡稱原水泵,4臺):Q=300m3/h,H=45m,材質為鑄鐵,配套電機功率為75kW。

(2)板式換熱器(2臺):冷媒為原水、熱媒為蒸汽,材質為304。

(3)電動調節蝶閥(1臺):PN1.0MPa,DN400,材質為碳鋼,中線式橡膠襯圈。

(4)溫度變送器(1臺):溫度測量范圍0~50℃,材質為316。

2.2.2 多介質過濾器單元

(1)多介質過濾器(10臺):規格為φ3200mm,材質為碳鋼并予以防腐;填料無煙煤(φ0.8mm~φ1.2mm)裝填高度400mm,填料石英砂有3種規格,φ0.4mm~φ0.6mm的裝填高度為500mm、φ1.0mm~φ2.0mm的裝填高度為200mm、φ2.0mm~φ4.0mm的裝填高度為100mm。

(2)殺菌劑投加裝置(1套):PVC材質、p=0.7MPa、Q=50L/h的計量泵3臺,PVC材質、p=0.7MPa、Q=115L/h的計量泵2臺,PE材質、V=1500L的計量箱1個;中線式橡膠襯圈氣動蝶閥(PN1.0MPa)共70臺(DN200的20臺,DN125的20臺,DN80的20臺,DN40的10臺),閥板材質為304。

2.2.3 超濾單元

(1)自清洗過濾器(4臺):過濾精度為100μm,單臺過濾器Q=225m3/h,材質為碳鋼并予以防腐。

(2)中空內壓超濾裝置[7](4套):單套超濾裝置Q=200m3/h、回收率≥90%;中線式橡膠襯圈氣動蝶閥(PN1.0MPa)共20臺(DN200的8臺、DN250的12臺);超濾反洗泵共3臺,Q=250m3/h、H=28m,泵殼材質為鑄鐵、葉輪材質為304,配套電機功率為30kW;超濾水泵5臺,Q=200m3/h、H=34m,泵殼材質為鑄鐵、葉輪材質為304,配套電機功率為37kW;在線式流量計共9臺(量程0~300m3/h的5臺,量程0~50m3/h的4臺),4~20mA輸出;濁度儀1臺,測量范圍0~50NTU;溫度變送器1臺,溫度測量范圍0~50℃,材質為316;壓力傳感器9個,G1/2外螺紋,氟橡膠密封,4~20mA輸出,材質為316。

2.2.4 反滲透單元

(1)還原劑投加裝置(1套):PVC材質、p=1.0MPa、Q=50L/h的計量泵3臺;PE材質、V=1500L的計量箱1個;功率0.75kW、轉速35r/min、材質為304的攪拌器1個。

(2)阻垢劑投加裝置(1套):PVC材質、p=0.76MPa、Q=1.6L/h的計量泵5臺;PE材質、V=1500L的計量箱1個。

(3)保安過濾器(4臺):Q=200m3/h,工作壓力0.6MPa。

(4)反滲透高壓泵(4臺):Q=200m3/h,p=1.4MPa,配套電機功率132kW,132kW變頻器4臺。

(5)反滲透系統(4套):單套系統Q=150 m3/h,工作溫度25℃,回收率≥75%,膜芯材質芳香聚酰胺,脫鹽率≥99.5%;中線式橡膠襯圈氣動蝶閥共16臺(PN1.6MPa,DN200),材質為304;220V常開型壓力開關8臺(低壓開關、小于0.2MPa動作開關4臺,高壓開關、大于1.8MPa動作開關4臺);壓力傳感器12個,G1/2外螺紋,氟橡膠密封,4~20mA輸出,材質為316;ORP表1臺(變送器3-8750-1P,電極3-2717);pH表1臺(變送器3-8750-1P,電極3-2716);溫度變送器1臺,測量范圍0~50℃,材質為316;電導率儀5臺(變送器3-8850-1P,1臺電極3-2821-1、4臺電極3-2819-1);在線式流量計8臺(量程0~300m3/h的4臺,量程0~100m3/h的4臺),4~20mA輸出。

2.2.5 超濾/反滲透清洗單元

(1)清洗水箱(1臺):V=10m3,材質為PE。

(2)清洗水泵(1臺):Q=200m3/h,H=30m,材質為316L,配套電機功率為37kW。

(3)清洗過濾器(1臺):Q=200m3/h,工作壓力0.6MPa,材質為304。

2.2.6 混合離子交換器單元

(1)脫碳塔(2臺):DN2800,Q=265m3/h,材質為碳鋼襯膠。

(2)鼓風機(2臺):Q=9612~14418m3/h,p=0.695~1.392MPa,配套電機功率15kW。

(3)中間水泵(4臺):Q=200m3/h,H=45m,泵殼材質為鑄鐵、葉輪材質為304,配套電機功率為45kW。

(4)反滲透沖洗水泵(2臺):Q=200 m3/h,H=35m,葉輪材質為304,配套電機功率為45kW。

(5)混床系統(3套):單套系統Q=200 m3/h(碳鋼襯膠罐體規格φ3000mm),工作壓力0.6MPa,工作溫度5~50℃,強酸樹脂(001×7mB)裝填高度500mm,強堿樹脂(201×7mB)裝填高度1000mm;中線式橡膠襯圈氣動蝶閥(PN1.0MPa)共21臺(DN200的6臺,DN150的9臺,DN65的3臺,DN40的3臺),閥板材質為316L;法蘭式氣動隔膜閥(PN1.0MPa)共9臺(DN100的6臺,DN65的3臺);電導率儀3臺(變送器3-8850-1P,電極3-2819-1);在線式流量計3臺,量程0~300 m3/h,4~20mA輸出;硅表1臺(5通道),測量范圍0~200μg/L;T型樹脂捕捉器3臺,DN200,Q=200m3/h,材質為碳鋼襯膠。

2.2.7 混合離子交換器再生單元

(1)再生水泵(2臺):Q=50m3/h,H=50m,泵殼材質為鑄鐵、葉輪材質為304,配套電機功率為15kW。

(2)卸酸泵(1臺):Q=20m3/h,H=30m,材質為PVDF,配套電機功率為5.5kW。

(3)卸堿泵(1臺):Q=20m3/h,H=30m,材質為PVDF,配套電機功率為5.5kW。

(4)高位酸儲存罐(1臺):V=30m3,材質為碳鋼襯膠。

(5)酸霧吸收器(1臺):規格φ500mm,材質為PVC,內裝填800mm的多面空心球。

(6)高位堿儲存罐(1臺):V=30m3,材質為碳鋼襯膠。

(7)酸計量箱和堿計量箱(各1臺):V=2m3,材質為碳鋼襯膠。

(8)法蘭式氣動隔膜閥(4臺):DN40,PN1.0MPa,材質為UPVC。

(9)酸噴射器和堿噴射器(各1臺):Q=25m3/h,材質為UPVC,再生液濃度為4%。

(10)轉子流量計(4臺):量程8~40m3/h的2臺,量程1~10m3/h的2臺。

2.2.8 其他單元

(1)中和水泵(2臺):Q=100m3/h,H=32m,材質為PVDF,配套電機功率為15kW。

(2)除鹽水箱(2臺):V=2000m3,材質為碳鋼聚脲防腐。

(3)雷達液位計(2臺):量程0~20m,4~20mA輸出。

(4)除鹽水外輸系統(1套):除鹽水泵4臺,Q=200m3/h、H=80m,泵殼材質為鑄鐵、葉輪材質為304,配套電機功率為75kW;在線式流量計1臺,量程0~1000m3/h,4~20mA輸出;pH表1臺,測量范圍0~14。

(5)氨投加裝置(1套):PVC材質、Q=50L/h、p=1.0MPa的計量泵3臺;計量箱1個,V=1500L,材質為PE。

(6)工藝壓縮空氣儲罐(1臺):V=10m3,PN1.0MPa,材質為16Mn。

(7)儀表壓縮空氣儲罐(1臺):V=6m3,PN1.0MPa,材質為16Mn。

3 除鹽水裝置調試情況及72h運行考核

3.1 調試情況

根據總體試車網絡和開車要求,除鹽水裝置于2015年9月份進入試車階段。9月14日,管道沖洗;9月25日,超濾系統C安裝膜44支,反滲透系統B安裝膜228支,生產水泵開始向原水池供水;9月26日—10月3日,超濾系統C、反滲透系統B沖洗合格,產出合格水,產水電導率6.11μS/cm,因無再生劑——鹽酸和液堿,混合離子交換器無法再生,反滲透系統產水從混床C走短路送入除鹽水箱A;10月4日,投運除鹽水泵D,開始向用戶供水,供鍋爐點火煮爐用水;10月6日,除鹽水箱A出現假液位(液位計故障),產水進入除鹽水箱B,確保除鹽水泵D正常運行;10月9日,加氨水調節外供除鹽水pH;10月10日,開始對除鹽水裝置進行DCS組態;10月19日,因除鹽水泵出口壓力大于加氨泵壓力,利用鍋爐停車時間將氨水投加點改至混床出口總管,檢查發現超濾系統有淡黃色污堵物出現,化學清洗超濾系統C;10月21日,預處理系統開始投加殺菌劑(次氯酸鈉),超濾系統B安裝膜44支;10月25日,殺菌劑、阻垢劑到現場,開始加藥;10月27日,反滲透系統A安裝膜228支,并沖洗投運,具備產水條件;11月6日,反滲透系統A與反滲透系統B的壓差升高,產水流量持續下降,對其進行化學清洗,控制pH在11~13;11月7日,因殺菌劑——次氯酸鈉中沉淀物多,計量泵無法運行,改為源頭投加殺菌劑,向生產水給水池沖擊投加殺菌劑;11月10日,工藝人員開始進入現場控制室;11月13日,板式換熱器投運,混床B再生合格正常產水。

2015年11月15日—2016年1月30日,除鹽水裝置進行儀表自控系統(DCS)調試對點和設備調試:2015年11月23日—2016年1月3日,反滲透系統A/B化學清洗3次,清洗后流量自70m3/h恢復到150m3/h左右;2016年1月8日,污堵反滲透膜檢測數據出來,膜解剖分析報告顯示反滲透膜有氧化現象及磷元素殘留,將藥劑更換為納爾科公司產PC-1611T無磷阻垢劑;2016年1月20日,除鹽水裝置超濾系統A、反滲透系統C膜安裝完成;2016年2月25日,反滲透系統運行正常。

3.2 72h運行考核

除鹽水裝置共有超濾系統和反滲透系統各4個系列(三開一備),混床3個系列(二開一備)。試運行期間,由于外界用水量小,超濾系統、反滲透系統、混床只需要1個系列連續運行、其他系列交替運行就可保證外供除鹽水量。選取連續運行的超濾系統B、反滲透系統B、混床B作為運行考核對象,于2016年3月29日—4月2日進行了除鹽水裝置72h運行考核,主要考核裝置的生產能力——超濾系統、反滲透系統、混床產水量,以及裝置的主要工藝指標——反滲透系統脫鹽率、回收率,混床產水電導率、SiO2含量。72h運行考核數據表明,裝置產水量及工藝指標達標情況較好,具體如下。

3.2.1 裝置生產能力

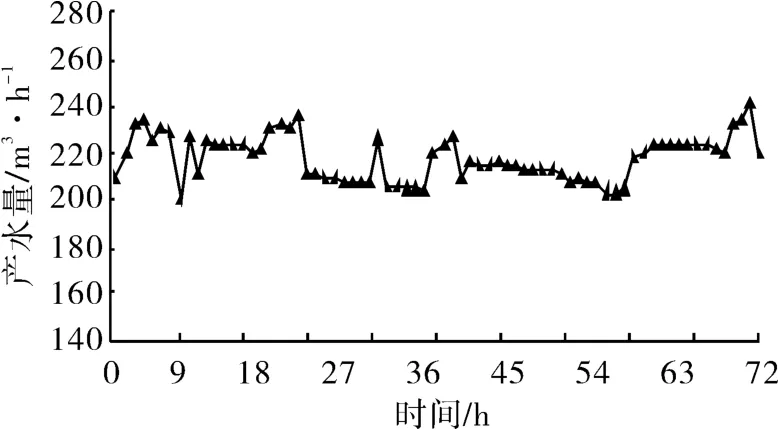

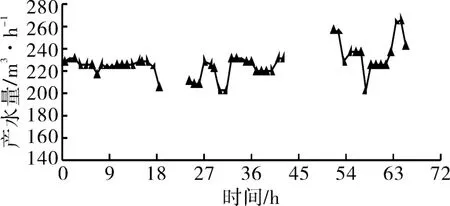

72h運行考核期間超濾系統B產水量見圖2。可以看出,運行考核期間超濾系統B產水量在201~241m3/h之間,平均產水量217m3/h,滿足設計要求(產水量≥200m3/h)。另外,考核期間超濾系統B產水濁度小于1NTU。

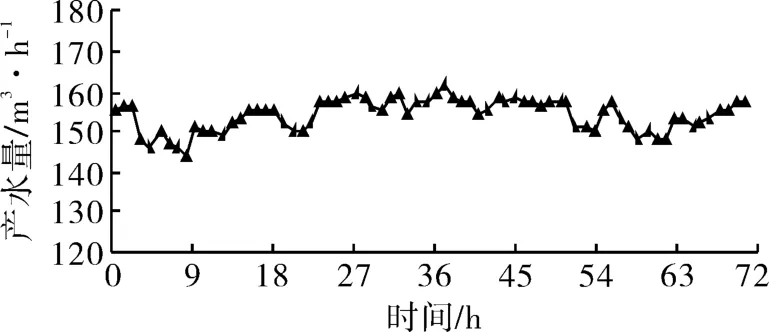

72h運行考核期間反滲透系統B產水量見圖3。可以看出:運行考核期間反滲透系統B有9個產水量記錄點(每小時記錄1次,下同)數據小于150m3/h,在144~149m3/h之間,原因是受反滲透系統其他系列現場流量調節和總進水量未滿足要求的影響;其余63個記錄點數據在150~162m3/h之間,平均產水量154m3/h,滿足性能考核要求(產水量≥150m3/h)。

圖2 72h運行考核期間超濾系統B產水量

圖3 72h運行考核期間反滲透系統B產水量

72h運行考核期間混床B產水量見圖4(圖中,有19個記錄點因混床再生而無運行數據)。可以看出:運行考核期間混床B共記錄產水量數據53個,其中12個數值小于220m3/h,在201~218m3/h之間,原因是混床剛再生完成后投用時進水量未穩定及受混床系統其他系列現場流量調節的影響;其余41個數據在222~264m3/h之間,滿足性能考核要求(產水量≥220m3/h)。

圖4 72h運行考核期間混床B產水量

3.2.2 主要工藝指標

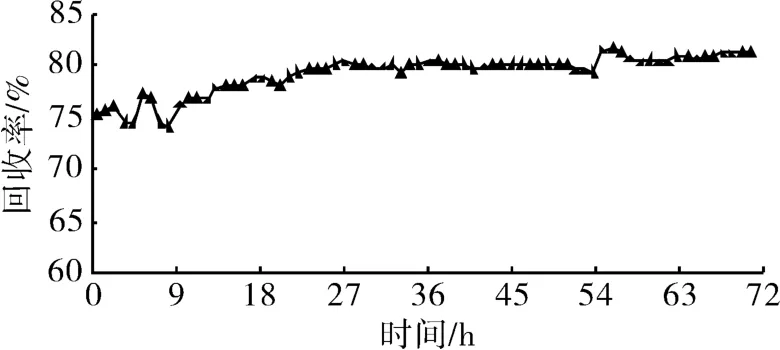

72h運行考核期間反滲透系統B回收率見圖5。可以看出:運行考核期間反滲透系統B有4個記錄點回收率小于75%,原因是另一套反滲透系統投運總進水量有波動;其余68個數據均在75.3%~81.8%之間,平均回收率79%,滿足性能考核要求(回收率≥75%)。

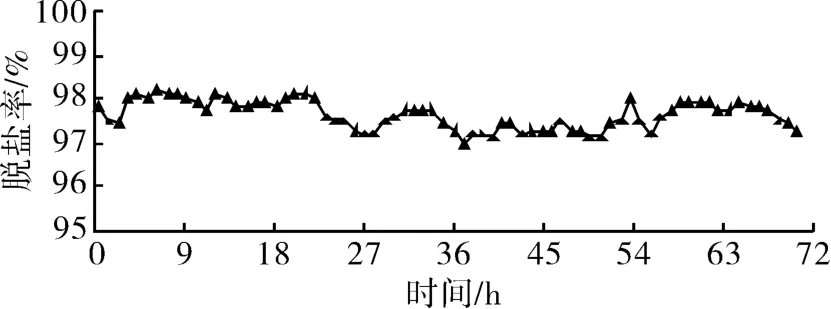

72h運行考核期間反滲透系統B脫鹽率見圖6。可以看出,運行考核期間反滲透系統B脫鹽率最小為97.0%、最大為98.2%,平均脫鹽率97.6%,滿足性能考核要求(脫鹽率≥97%)。

圖5 72h運行考核期間反滲透系統B回收率

圖6 72h運行考核期間反滲透系統B脫鹽率

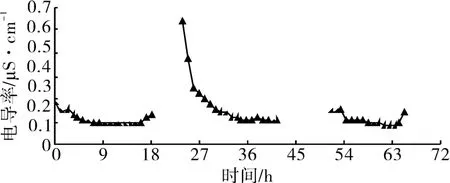

72h運行考核期間混床B產水電導率見圖7。可以看出:運行考核期間混床B的53個產水電導率記錄數據中,有5個數據超標,在0.202~0.542μS/cm之間,原因是混床剛完成再生未穩定運行;其余48個數據中,最小為0.086 μS/cm、最大為0.187μS/cm,產水電導率平均值為0.136μS/cm,滿足性能考核要求(產水電導率≤0.2μS/cm)。

圖7 72h運行考核期間混床B產水電導率

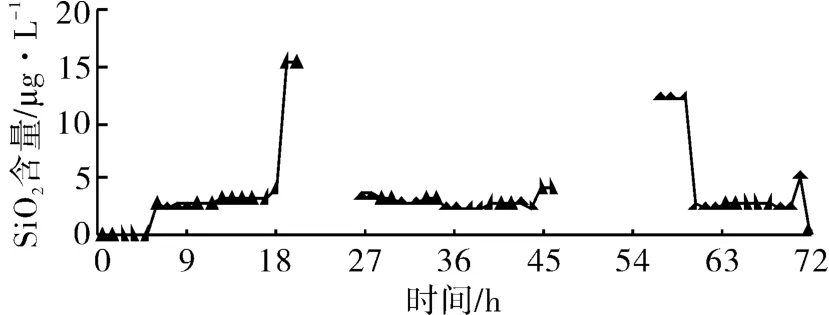

72h運行考核期間混床B產水SiO2含量見圖8。可以看出,運行考核期間混床B除再生時19個記錄點無運行數據外,53個記錄點產水SiO2含量數據均在20μg/L以下,產水SiO2含量平均值為3.76μg/L,滿足性能考核要求(產水SiO2含量≤20μg/L)。

圖8 72h運行考核期間混床B產水SiO2含量

4 除鹽水裝置運行成本測算

平朔能化除鹽水裝置總投資約3000萬元。除鹽水裝置的運行費用主要包括電費、藥劑費、人工管理費等。以系統進水量600m3/h、用電單價0.55元/(kW·h)、系統正常運行時各電機功率之和為1354kW計,除鹽水裝置運行電費為1.24元/m3;系統投加藥劑有殺菌劑、阻垢劑、還原劑、氨水等,藥劑費用為0.73元/m3;除鹽水崗位共12人,以人均月工資4600元計,人工管理費為0.13元/m3;原水單價為4.02元/m3(平朔能化所用原水為萬家寨引黃水,輸送距離遠,需經各級泵站加壓送至廠內,單價較高)。合計除鹽水裝置的運行成本6.12元/m3(設備維修、更換費用未計)。

對比某化工廠除鹽水裝置,其除鹽水裝置采用“預處理+反滲透+陽離子交換器+陰離子交換器+混合離子交換器”工藝,系統進水量500m3/h,裝置投資約2800萬元,其原水單價為1.2元/m3,合計除鹽水裝置運行成本為4元/m3(設備維修、更換費用未計),但若按平朔能化原水單價4.02元/m3計,其運行成本將達6.82元/m3。可以看出,平朔能化除鹽水裝置較該化工廠除鹽水裝置運行成本低0.7元/m3。

5 存在的問題

試車初期,由于預處理系統手動運行,水處理藥劑質量差且投加不合理,造成反滲透膜污堵速率快、產水量下降幅度大,經調整系統恢復正常運行。

日常生產中,除鹽水裝置存在如下問題:①原水采用地表水,水質隨季節變化波動幅度大,而廠區無原水預處理裝置;②超濾系統膜有斷絲現象,致使超濾出水污染指數(SDI)在高限;③反滲透系統清洗維護服務廠家更換頻繁且人員技術水平良莠不齊,致使反滲透系統清洗不徹底;④反滲透系統部分閥門為手動閥,不能投自動運行;⑤工藝操作人員實操經驗少。

下一步,我們需對除鹽水裝置不斷進行優化改進,包括:超濾系統B/C/D檢查堵漏;調整多介質過濾器運行周期以降低其產水濁度;在運反滲透系統每天低壓沖洗1次;反滲透系統產水手動排放閥改為自動閥等。同時,我們還需不斷積累運行經驗,調整并優化工藝參數,使系統達到最佳運行狀態。

6 結束語

平朔能化除鹽水裝置近3a的運行實踐表明,其采用的“多介質過濾器+超濾+反滲透+混合離子交換器”工藝產水量和水質穩定[產水量能夠達到設計要求,可滿足5.29MPa、485℃次高壓循環流化床鍋爐及其他工藝設備用水需求;產水水質能夠滿足《火力發電機組及蒸汽動力設備水汽質量》(GB/T12145—2008)要求],設備維護量小,DCS系統操作方便,裝置運行平穩。總之,本除鹽水裝置工藝選擇合理,其技術經濟指標具有一定的先進性,可為業內除鹽水裝置的工藝選擇和設備配置等提供一點參考和借鑒。