匯流排對電池模組溫度與電流均衡性的影響分析和實驗研究?

范光輝,余劍武,羅 紅,陸岳托,仝瑞慶

(1.湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.湖南大學機械與運載工程學院,長沙 410082)

前言

面對能源短缺、環境污染等問題,世界各國大力推進新能源汽車的發展[1]。電動汽車行業的不斷進步對動力電池系統提出了比容量大、比能量高、不同倍率下的充放電性能穩定安全可靠等更高的要求,但電池的電壓和電流都十分有限,無法提供有效的動力供應[2-4]。作為動力電池組的重要連接部件,匯流排在大電流作用下溫度會上升,進而影響電池、電池模組和電池系統的整體溫度變化。更重要的是,還會引起電流分配的均衡性問題[5-6]。余劍武等人對動力電池組匯流排過載能力和影響電流均衡性的因素進行了研究,表明匯流排結構對電流過載和溫升有較大的影響[7]。電池的電流長期不均衡不僅嚴重削減整個動力電池系統的容量和能量,還大大降低電池的使用壽命。

隨著電動汽車行業的快速發展,動力電池熱管理方面的研究成為了國內外眾多高校、企業和科研院所的熱門課題。當前,國內外在電池、電池模組和整個動力電池系統的發熱特性取得眾多研究成果[8-10]。然而通過文獻調研發現,大多數關于電池模組和整個動力電池系統熱管理的研究很少考慮連接電池的匯流對電池系統發熱特性和電流分配均衡性的影響。設計優良的匯流排不僅可降低其溫升、提高電池能量的利用率,還可顯著改善電池充放電電流的均衡性。研究表明[11-13],高倍率電流充放電工況下,匯流排發熱對電池的溫升影響很大,進而影響整個電池系統的發熱特性。電動汽車電池系統溫差一般要求不超過5℃,單個模組的溫差要求更為苛刻。因此,高倍率電流充放工況下電池發熱計算應該考慮匯流排熱效應的影響。

1 電池模組三維模型及其連接關系

1.1 電池模組的三維模型

電池模組通常由電池、匯流排、電池模組端板支架和數據采集電路板等零部件構成。為便于分析,對電池模組進行了簡化,其三維模型如圖1所示,該電池模組主要包含5個連接匯流排、1個總正匯流排、1個總負匯流排和24個電池以及電池的正負極耳,其中,總正和總負匯流排的結構完全相同。采用四并六串的連接方式將24個電池構成整個電池模組,其電流進出口位于總正/負匯流排處。電流既可從總正/負匯流排的下部進出,也可從上部進出,還可從總正/負匯流排上下兩側同時進出。

圖1 電池模組三維模型

1.2 電池模組的連接關系

匯流排和正負極耳的連接關系如圖2所示,一個匯流連接片上連接8個電池,每4個電池并聯后再串聯,因此,一個匯流排上有4個正極極耳和4個負極極耳。總正/負匯流排與極耳的連接關系如圖3所示,總正/負匯流排連接4個極耳。

圖2 匯流排與極耳連接關系示意圖

圖3 總正/負匯流排與極耳連接關系示意圖

2 熱電耦合數值模擬與計算工況

2.1 熱電耦合數值模擬本構方程

熱電耦合數值計算方法是基于傳熱學、電學的基本定理采用有限元方法,對傳熱學、電學偏微分本構方程進行數值求解的過程[14-16]。采用這種方法可定量計算導體熱效應引起的溫度場和電子流動產生的電流密度,為工程設計提供參考。本文中電池模組熱電耦合分析的本構方程為

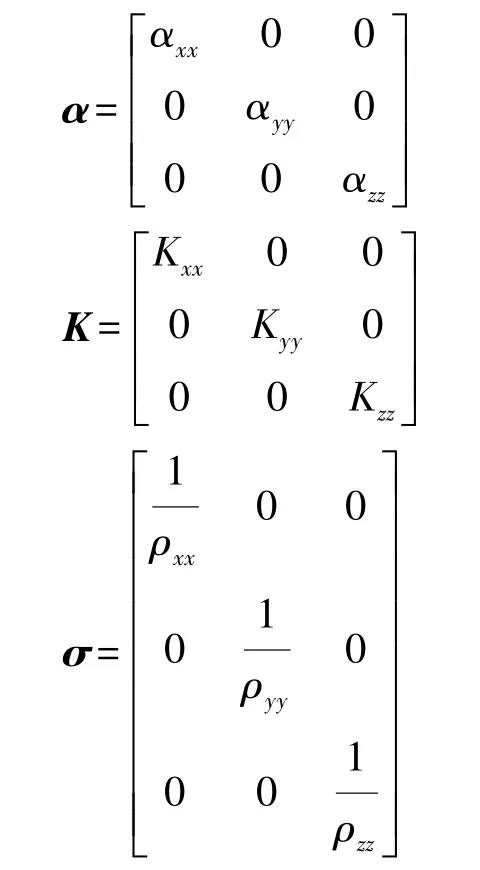

其中

式中:Π為珀耳帖效應系數矩陣;α為塞貝克系數矩陣;q為熱通量矢量;J為電流密度矢量;K為零電流時材料的熱傳導系數矩陣;?T為溫度梯度;σ為材料在零溫度梯度下材料的導電率矩陣;E為電流密度;αxx,αyy,αzz為塞貝克系數;Kxx,Kyy,Kzz為材料的熱傳導系數;ρxx,ρyy,ρzz為材料的電阻率。

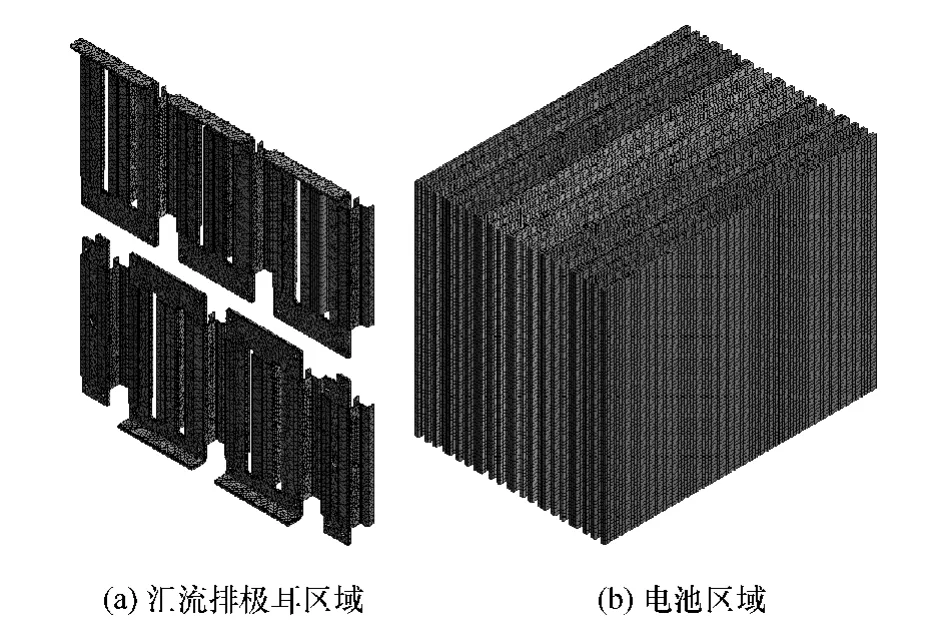

2.2 計算域的網格離散

建立電池模組三維建模后,對計算域進行網格劃分空間離散。為了更清晰地看到模型網格劃分的細節,整個電池模組計算域的空間離散效果分兩部分顯示,圖4(a)為匯流排極耳部分網格劃分后的效果圖,圖4(b)為電池部分網格劃分后的效果圖,在實際熱電耦合計算中兩部分是一個整體。

無法說清楚的魂靈,在表明疑惑的同時,也表明了內部空間的一種“緊張”:有,還是沒有,這真是一個問題。然而,無論有還是沒有,都顯示出內部空間的異化早已使人產生了對自身存在意義的懷疑。這是異化空間對人壓迫的必然結果。一個無法獲得自身變革動力的封閉社會,只能是在不斷異化的固態化中被驅逐、被消失。

圖4 電池模組計算域網格劃分

經過網格無關性驗證,電池網格尺寸小于4mm,匯流排網格尺寸小于3mm,極耳網格尺寸小于2mm即可達到網格無關性要求,網格繼續加密計算誤差不超過0.5%。本文中電池網格尺寸取2mm,匯流排和極耳網格尺寸取1mm,網格總數為357萬左右,采用高性能工作站利用Ansys熱電耦合求解器對模型進行求解。

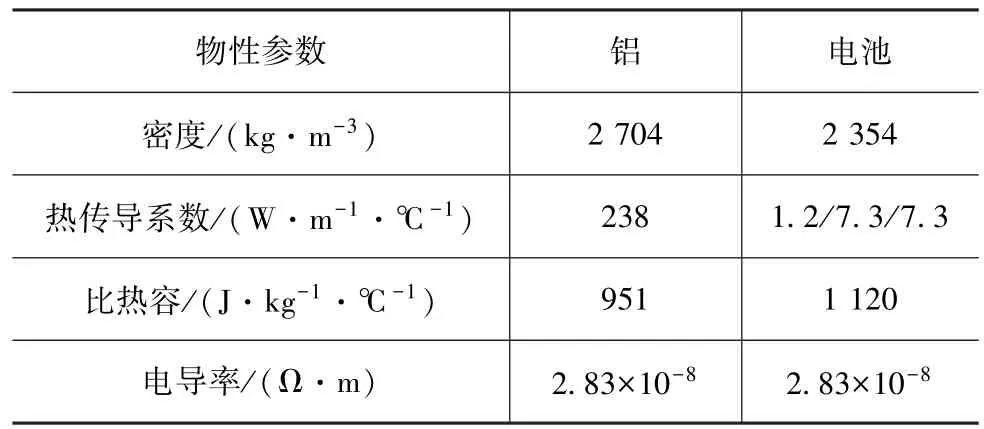

2.3 電池模組物性參數與計算工況

電池模組的熱電耦合數值計算須對計算域各部分賦予材料物性參數,匯流排和極耳材料為鋁,電池為軟包電池,其物性參數如表1所示。其中電池的第2行數值為其3個不同方向的熱傳導系數,電導率是結合電池廠家提供的溫升實驗數據,采用有限元計算反求得到。

表1 匯流排和電池的物性參數

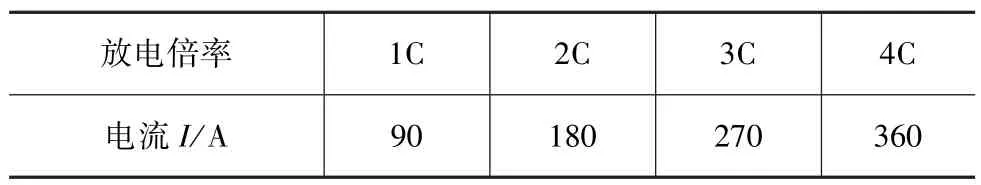

為研究不同參數的影響,本文中采用單一變量法進行研究[17],因此要確定標準工況,其設置如表2所示。標準工況下,環境溫度為28.5℃,電流大小為90A(1C充放電倍率),I/O方式為上部出入,進出口連接排接觸外環直徑為11.5mm,且位于匯流排中心位置,即偏移距離為0。除非特別說明外,在研究某一變量時,其它變量均按標準工況參數進行設定。

表2 數值計算標準工況

首先,分析不同放電倍率電流對電池模組溫度場和電流密度分布的影響。根據電池廠家提供的性能參數,每個電池容量為22.5A·h,4個電池關聯后電池模組的容量為90A·h,電流大小設置如表3所示。根據電池廠家提供的實驗測試數據,同等倍率下放電的溫升比充電嚴重,本文中只對放電工況進行研究。

表3 電池模組放電參數

其次,分析電流I/O方式、接觸面積、I/O位置對電池模組溫度場和電流密度分布的影響。I/O方式是指電流從匯流排的一端還是匯流排的兩端同時進出。接觸面積是指總正/負匯流排通過螺栓連接引出連接排與另外的電池模組進行連接時,引出的連接排和總正/負匯流排的接觸面積。

本文中總正/負匯流排內孔徑為6.5mm,匯流排寬為15.5mm,由此可確定外環直徑的選取范圍。圖5為電池模組總正/負匯流排處電流進出示意圖,改變接觸面外環直徑D即可改變電流的接觸面積。I/O位置其實就是螺栓孔的位置,它的初始位置位于匯流排中部。通過改變左右的偏移距離L即可實現進出口位置的變化,匯流排長為80mm,由此確定螺栓孔左右移動的距離。電池模組電流I/O方式工況設定如表4所示,其中移動距離L設定向上為正,向下為負。

圖5 電池模組電流I/O示意圖

表4 電池模組電流I/O方式工況設定

3 計算結果與分析

3.1 放電倍率的影響

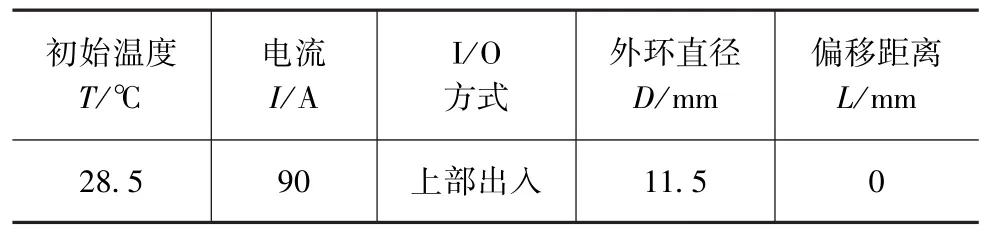

圖6為不同放電倍率下電池模組溫度場,電池模組整體溫升隨著放電倍率的增大而增大。在1C倍率放電時,電池發熱量引起的溫升比匯流排電熱效應引起的溫升要高,因此電池的熱量有向匯流排傳遞的趨勢。由溫度場云圖可知,低倍率放電下電池模組整體溫差1℃左右,因此傳遞的熱量是很小的一部分。

圖6 不同放電倍率下的電池模組溫度場

隨著放電倍率的不斷增大,匯流排的電熱效應越來越明顯,在4C的放電倍率下,匯流排溫度急劇升高30.5℃。電池模組的溫差為6℃左右,如果通風散熱條件不好,在溫差作用下,熱量不斷向電池滲透,尤其是總正/總負處匯流排的高溫非常明顯,可能會影響電池的使用性能。因此,在高倍率充放電的工況下,電池的溫升計算應考慮匯流排通過極耳熱傳導對電池溫升的影響。

圖7為不同放電倍率下,匯流排的電流密度分布。由圖可見,隨著放電倍率的增大,電流密度也增大,但放電倍率對電流密度大小分布影響不大。

圖7 不同放電倍率下的電流密度

3.2 I/O方式的影響

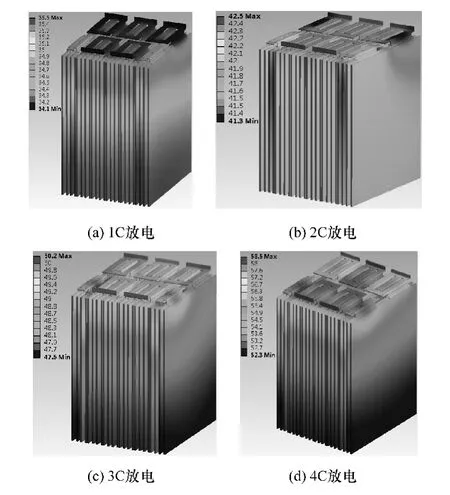

圖8為電流不同I/O方式下電池模組溫度場。由圖可知,電流無論從下部出入、上部出入還是從兩側出入,對電池模組溫度場的影響都不大,電池模組的溫差在2℃之內。圖9為電流不同I/O方式下電池模組電流密度。由圖可知,兩側出入在一定程度上可降低電流分布的不均衡度。這種改善程度在低倍率放電下效果有限。無論在高倍率放電還是低倍率放電,電流I/O方式對電流密度均衡性影響不大,因此工程實際可選擇便于裝配的位置即可,無論從上部還是下部,對溫升和電流均衡性影響不大。

圖8 不同I/O方式下的電池模組溫度場

圖9 不同I/O方式下的電流密度

3.3 接觸面積的影響

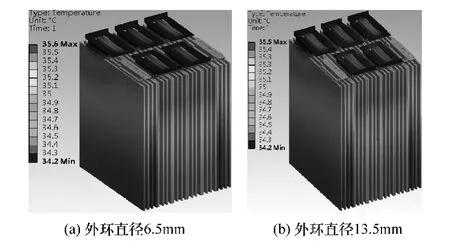

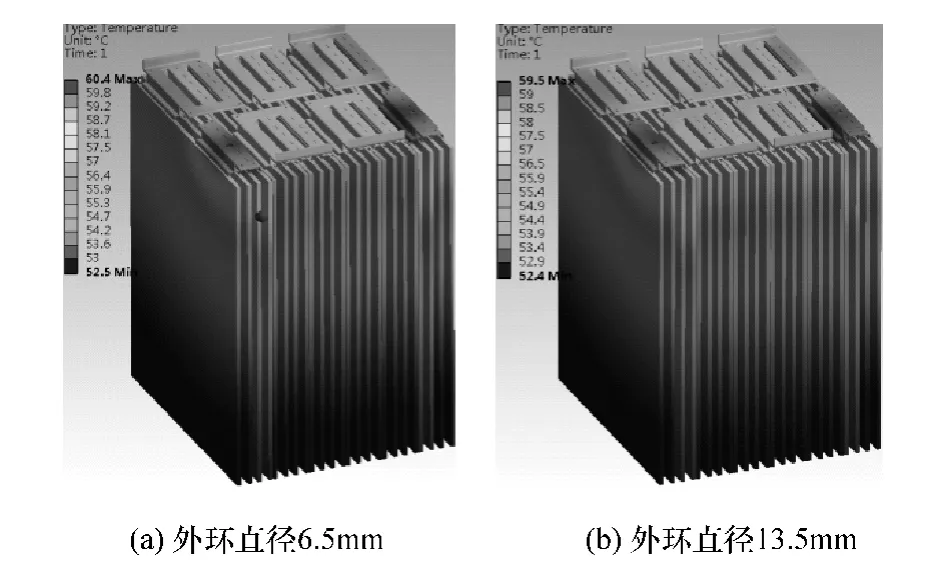

圖10為不同接觸面積電池模組的溫度場,不難發現,低倍率下接觸面積增加500mm2。雖然可以稍微降低電池模組的溫度,但效果并不顯著。外環直徑為8.5和11.5mm時,模組的溫升處于圖10所示兩者溫升的之間。圖11為高倍率放電下外環直徑6.5與外環直徑13.5mm電池模組溫度場分布,增加接觸面積可在一定程度上降低電池模組溫度,但效果有限。高倍率下,增加接觸面積改善電池模組溫升效果有限的另外一個原因是本文中選用的接觸面積較大,足以滿足過流要求。

3.4 I/O位置的影響

圖10 低倍率放電時不同外環直徑電池模組溫度場

圖11 高倍率放電時不同外環直徑電池模組溫度場

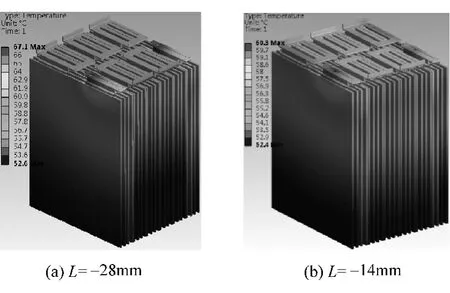

圖12為不同螺栓孔安裝位置下的電池模組溫度場,螺栓孔接近中心位置可在一定程度上降低電池模組溫度,但這種改善在低倍率放電工況下的效果有限。當偏移距離L為28和14mm時,模組溫度場與偏移距離L為-28和-14mm時的大體一致,這說明螺栓安裝位置左右偏移同樣的距離模組溫升基本相同,具有對稱性。

圖12 不同螺栓孔安裝位置的電池模組溫度場

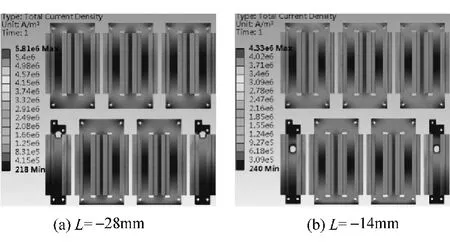

圖13為4C倍率下不同螺栓孔安裝位置下的電池模組溫度場,4C放電工況下I/O位置對電池模組溫度場影響較大,越靠近匯流排兩端電池模組溫升越高。隨著位置的變化,電池模組溫升的最大差值高達7.9℃。圖14為不同螺栓孔安裝位置下的電池模組電流密度云圖,接近中心位置可大幅改善電流分配的均衡性。由此可見,在大倍率充放電工況下,總正總負處的螺栓安裝位置位于模組匯流排中心位置時,不僅能改善模組溫升過高的問題,還能改善電流分配的均勻性問題。

圖13 高倍率下電池模組溫度場

圖14 不同螺栓孔安裝位置模組電流密度

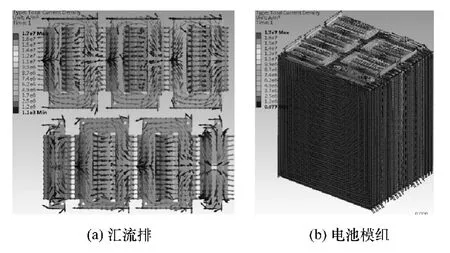

圖15為整個電池模組在4C倍率放電工況下,電池模組的電流密度和電流流向矢量圖。由圖可見:匯流排的形狀結構對電流流向具有決定性作用,進而影響匯流排的過載能力和電流均衡性;匯流排的形狀結構對電流流向具有決定性作用,進而影響匯流排的過載能力和電流均衡性。

圖15 電流流向圖

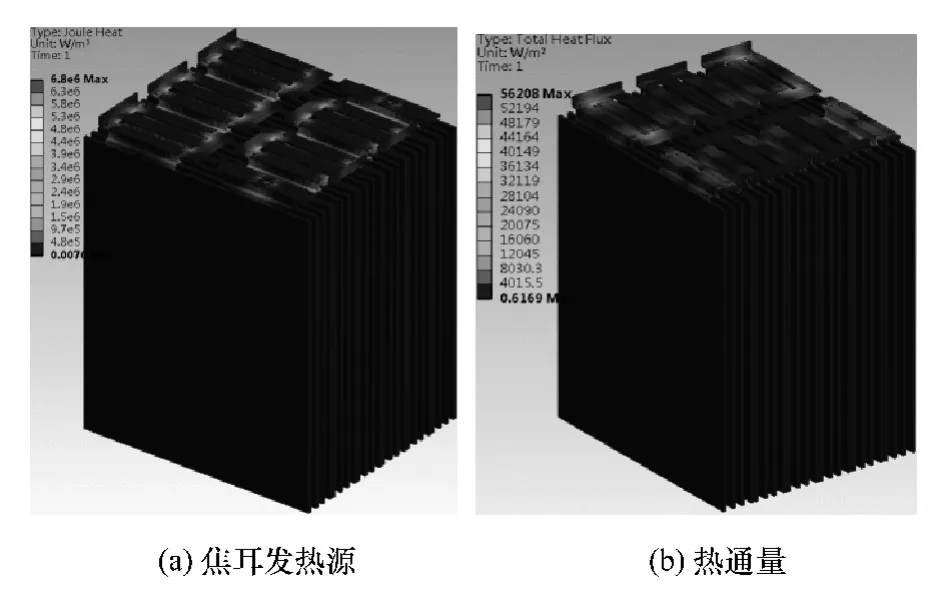

研究發現,無論哪種工況,電荷在流動過程中總是在尋找最短路徑,從而匯流排兩端的電流密度急劇上升。這些區域也是重要的發熱源,如圖16所示。在設計目標確定的前提下,對匯流排分析優化可以提升匯流排的過載能力和電流的均衡性。良好的電流均衡性可以提升電池系統的使用壽命和充放電性能,對提高電動汽車的續航能力和壽命里程也具有重大意義。

圖16 電池模組熱源和熱通量

4 實驗分析與驗證

4.1 實驗設備

為驗證熱電耦合數值計算準確性,采用美國阿濱Arbin BT2000多功能電池測試系統對電池模組的溫升情況進行實驗測試,溫度檢測設備是Flir紅外熱像儀和安捷倫多路溫度測試儀,如圖17所示。

圖17 電池測試系統

動力電池測試系統除了充放電設備主機和巡檢儀外,還有與之匹配的測試軟件系統和計算機硬件系統,用于充放電工況程序設計和實驗測試結果的儲存。圖18(a)為待測電池模組的匯流排,圖18(b)為實驗平臺搭建完成后電池模組的測試現場。圖18(a)中的1號測試點對應圖18(b)中的總正位置,6號測試點對應圖18(b)中的總負位置。由于鋁質匯流排表面打磨后會反光,影響紅外熱像儀的測試精度,因此要在匯流排表面貼上膠帶,減少測量誤差。

圖18 匯流排與待測電池模組

4.2 實驗工況與結果分析

實驗的工況參數如表5所示,以測試電流90A進行持續放電,放電持續時間75min。實驗過程中放電15min后溫度傳感器檢測溫度基本達到穩定狀態。圖19為測試工況下,電池匯流排測試點溫升與熱電耦合數值計算的溫升對比曲線圖,平均誤差在6%以內。

表5 測試工況

圖19 測試點與數值計算的溫升對比

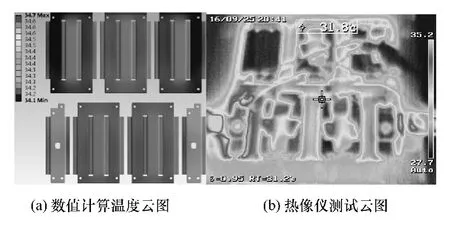

圖20為90A電流下實驗與數值計算溫度云圖對比,由紅外熱像云圖可知,溫度場呈現總正低總負高的溫度分布,這個實驗測試點和數值模擬的結果是一致的。而且,總正總負是模組連接排的安裝位置,極易因振動變形引起接觸不良,從而導致接觸內阻急劇增大,大電流工況下溫升問題會尤其突出。在28.5℃的環境溫度下,實驗測得最大溫升為6.2℃,熱電耦合數值計算為6.4℃,說明數值模擬可很好預測匯流排的溫升特性。總負位置處的匯流排溫升較高,因此對匯流排的設計優化十分必要。

圖20 數值計算溫度云圖與熱像儀測試云圖對比

5 結論

采用熱電耦合數值計算方法可以定量計算出導體熱效應引起的溫度場和電子流動產生的電流密度,非常適合于電動汽車電池模組的溫升和電流均衡性分析。目前電池系統熱管理的研究很少涉及匯流排對電池系統發熱特性和電流分配均衡性的影響,通過本文中的研究,得到如下結論:

(1)匯流排的結構對電池模組的溫升和電流均衡性有較大的影響,特別是在大倍率充放電工況下,電池溫升計算應該考慮匯流排熱效應的影響;

(2)電荷在流動過程中總在尋找最短路徑,導致在匯流排的局部狹窄區域電流密度急劇上升形成發熱源,并引起電流分配的不均衡,優化匯流排結構可提升其過載能力和電流的均衡性,本文中的計算分析結果可為匯流排的結構優化設計提供理論支持;

(3)通過搭建實驗平臺對電池模組進行溫升測試,證明熱電耦合數值計算結果與實驗結果基本一致,說明該方法可很好預測電池模組的溫升特性,有較高的實用價值,可減少電池模組的測試時間。