基于模型的DPF主動再生排氣溫度控制?

黃鐵雄,胡廣地,郭 峰,楊明亮

(1.西南交通大學機械工程學院,成都 610031; 2.西南交通大學汽車研究院,成都 610031)

前言

在輕型柴油車系統中,采用缸內遠后噴油輔助顆粒物捕集器(DPF)主動再生的后處理技術由于其空間布局、成本、對柴油機顆粒物(PM)的高捕集效率等優勢,已被認為是滿足日益嚴格的最新排放法規的有效手段[1]。目前國內外對DPF設計、材料、催化劑等方面研究已取得長足的進展[2];由于車輛在實際道路行駛中其負荷、環境等的復雜多變性,加之DPF主動再生過程是受高隨機因素干擾、具有強慣性和純滯后的非線性分布參量時變過程,發生在DPF內部的催化氧化反應受排氣流量、氧含量等影響同時表現出較強的非受控特性。非受控再生發生時,DPF過濾體承載了較高的熱負荷和熱應力,其內部的峰值溫度和溫度梯度一旦超過臨界許用范圍,極易造成DPF過濾載體燒熔、燒裂等問題。因此研究實用、安全和可靠的DPF主動再生控制技術成為推進DPF系統化應用的關鍵內容[3-4]。

DPF主動再生的本質是熱管理。即DPF再生過程中通過引入一外部能量,并合理地控制能量分配使得過濾載體內部累積的碳煙顆粒在排氣中O2的作用下被安全、可靠地燃燒掉,恢復發動機排氣背壓,完成再生過程。在DPF主動再生控制系統中,對能量管理的具體表現即為對溫度的有效管理與可靠控制[5]。因此,確保DPF入口排氣溫度對目標再生溫度的動態性能和抗干擾能力,是系統的一項重要控制功能,對于提高DPF再生效率和發動機油耗性能也具有非常重要的作用。臧志成等[6]開展了對DPF再生溫度閉環控制的相關研究;ECK C等[7]采用增益調度技術,提出了一種閉環魯棒策略設計方法,在不同環境溫度下的城市駕駛工況驗證了其較好的抗擾動性能;BENCHERIF K等[8]基于模型預測控制理論設計了再生控制算法,并與傳統PID控制方法進行了對比測試,結果表明最大跟蹤誤差與PID控制相當,為33.2℃,但超調量明顯降低;LEPREUX O等[9]采用基于模型的開發方式研究了一種針對DPF再生的催化轉化器出口溫度控制方法,并采用歐盟駕駛循環(NEDC)的市區運轉循環部分驗證了其控制性能,表明對目標溫度的控制誤差小于15℃。采用基于模型的控制策略開發方式可以降低開發成本,提高開發效率,并增強系統的可靠性和可維護性。考慮實際需求和仿真實時性,本文中首先基于能量守恒和集總參數概念等搭建了仿真對象模型,對仿真模型參數進行了詳細標定。在此基礎上展開對控制算法模型的設計開發,提出一種基于排氣溫度和流量優化的DPF再生溫度控制算法和控制器結構,并進行了仿真分析等研究工作。本文中最后對設計的控制算法在發動機臺架和車輛道路行駛中分別進行了試驗驗證,分析其在實際應用環境中的控制性能。

1 仿真模型的建立

1.1 仿真模型

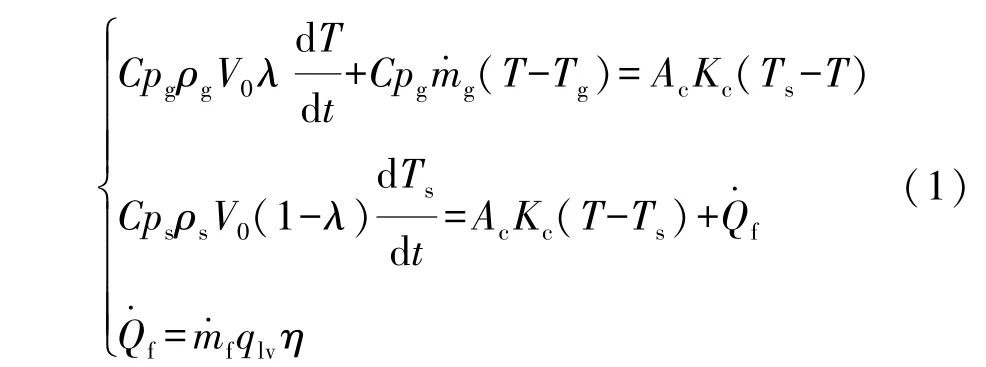

DPF主動再生觸發后,通過在膨脹行程末往氣缸內噴入燃油,這部分燃油不參與燃燒做功而是變成未燃HC與排氣充分混合后在柴油機氧化型催化轉化器(DOC)裝置上發生放熱反應,從而實現排氣溫度提升,輔助DPF主動再生。目前有較多商業軟件和相關研究支持對DOC對象建模[10-11],但這些模型往往考慮各種排氣組分因素,以及眾多狀態參量的空間分布,需要求解復雜的偏微分方程組,一般不便用作實時控制算法的開發目的。對控制開發而言,模型需要兼顧計算精度和計算效率。為此,本文中在忽略DOC表面與環境的散熱損失(認為該部分能量可以通過控制器設計的積分路徑補償)前提下,同時僅考慮發動機排氣各組分中未燃HC組分在DOC內部的氧化反應作用,參照文獻[12]并做合理假設和簡化處理的基礎上,基于能量守恒物理原理建立如下集總參量模型:

式中:Cpg,Cps分別為排氣和DOC載體材料定壓比熱容;ρg,ρs分別為排氣和DOC載體材料的密度;V0為DOC載體表觀體積;λ為DOC氣道總體積占比;Tg,T分別為DOC入口和出口端排氣溫度;為排氣質量流量,DPF主動再生時包括缸內后噴燃油流量;Ts為DOC載體溫度;為缸內后噴燃油氧化放熱速率;為單位時間內的缸內后噴燃油量;qlv為燃油低熱值,取4.285×104J/g;η為DOC對HC的轉換效率,為空速和溫度的函數,可由試驗獲取并采用線性插值方式求算;Ac為DOC氣道表面總面積;Kc為排氣與DOC載體接觸表面的對流換熱系數。

將式(1)所描述的集總參量對象模型在SIMULINK環境中編程實現,可得到所搭建的仿真模型,如圖1所示。

圖1 SIMULINK中的仿真模型

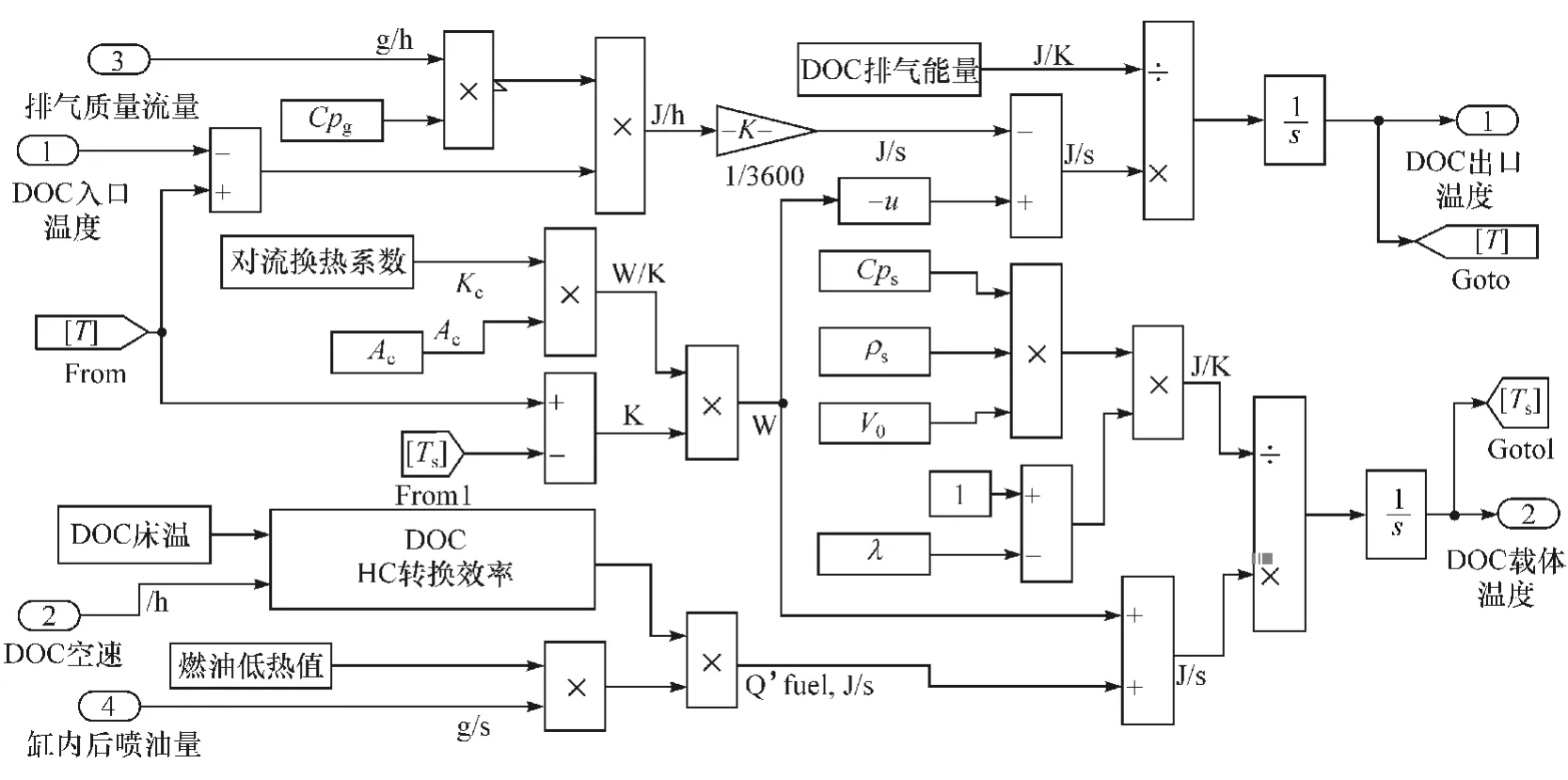

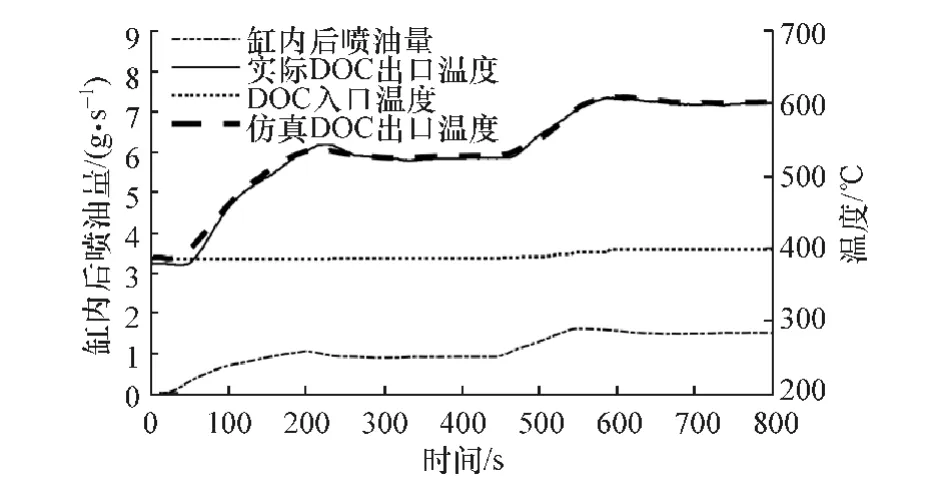

1.2 模型驗證

為保證上述仿真模型具有合理的穩態精度和動態性能,本文中對仿真模型進行了詳細標定。在此基礎上展開仿真分析,將仿真計算結果與試驗數據進行對比驗證。為增強可比性,仿真和試驗過程中均設定相同的DOC入口端溫度和空速等邊界條件,同時按照既定的缸內后噴油量注入燃油(未燃HC)進入發動機渦后排氣。圖2和圖3分別為不同空速條件下的模型仿真計算和臺架試驗結果。可見,仿真過程中的DOC出口端溫度與試驗結果的實際DOC出口溫度在較高和較低空速工況下均保持了一致的動、靜態響應特性。這表明所搭建的仿真模型具有滿意的計算精度,適合控制開發目的,為后續的控制算法開發、設計優化等提供了研究基礎。

圖2 空速5×104h-1時模型仿真與試驗結果

圖3 空速10×104h-1時模型仿真與試驗結果

2 控制算法模型與仿真分析

2.1 控制算法模型

DPF主動再生過程中由于受諸多因素如排氣流量、排氣氧含量、碳煙顆粒加載量水平等影響,其內部的氧化反應速度、載體溫度等往往表現出明顯的非受控特性[13]。因此,所設計的算法對DPF入口端溫度的控制性能尤為重要,以降低DPF內部峰值溫度與溫度梯度,防止催化劑失效與過濾體燒熔、燒裂等風險。同時,所設計的算法需具有良好的適應性和可操作性,以降低針對不同應用情況的匹配開發與標定工作復雜程度,節約開發項目成本。

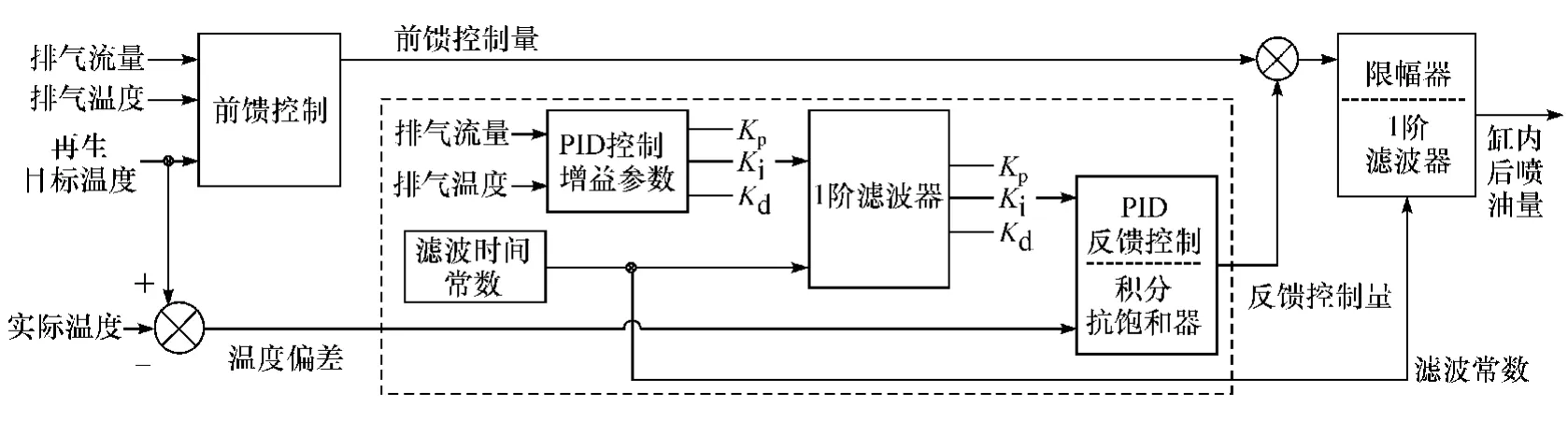

從系統物理邊界角度,對再生目標溫度的控制性能主要受當前排氣溫度和排氣流量影響,獨立于發動機轉速等運行工況。因此,本文中采用基于發動機排氣溫度和排氣流量的控制增益補償方式,以較好地解決相同發動機工況下由于邊界條件如冷卻水溫、進氣溫度與壓力等差異以及系統遲滯等所帶來的不確定性問題。圖4所示為設計的控制算法結構頂層視圖,主要由前饋控制路徑和反饋控制路徑兩部分組成。前饋控制量信號和反饋控制量信號疊加后經限幅、1階濾波器處理后生成最終的控制量輸出(即缸內遠后噴油量),有效避免系統的強時滯特性引發的振蕩。

圖4 排溫控制算法結構框圖

2.1.1 前饋控制路徑設計

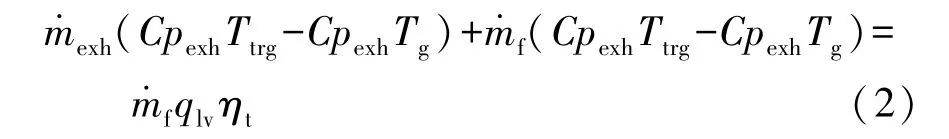

前饋控制具有預測控制作用,可以根據擾動量或給定目標量迅速執行補償,不受對象滯后因素影響。因此,在具有強慣性和純滯后特性的系統中,前饋控制算法對于保證動態響應品質的作用尤為突出。根據式(1),考慮在穩態工況下,DOC出口、入口端排氣和載體溫度在給定缸內遠后噴油流量的氧化放熱作用下維持相對平衡狀態,且DOC出口端排氣溫度達到目標再生溫度,可以得到

式中:Ttrg為目標再生溫度;為當前發動機排氣質量流量,不包含缸內后噴燃油流量組分;Cpexh為排氣定壓比熱容,為溫度的函數;ηt為DOC轉換熱效率,可通過試驗方式測取,為DOC空速與溫度的二維插值MAP。該式經整理后可得對應的前饋控制量為

由該式可以看出,發動機加、減速情況下前饋控制路徑可以綜合當前發動機流量、排氣溫度和目標再生溫度等,立即響應并補償控制量輸出。

2.1.2 反饋控制路徑設計

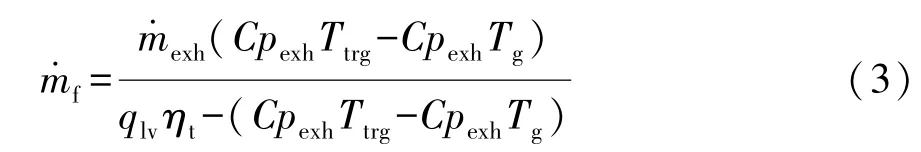

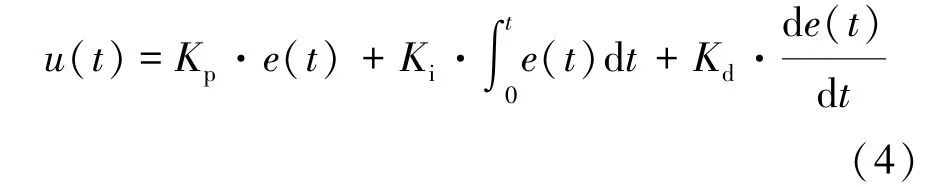

反饋控制路徑采用經典PID控制形式,其控制律為

式中:e(t)為偏差量輸入;u(t)為PID控制器的輸出;Kp,Ki和Kd分別為比例增益、積分增益和微分增益。各控制分量的增益參數即比例、積分、微分控制增益均設計為當前排氣流量和排氣溫度的函數(見圖4),采用線性插值。由于在低排氣流量下系統的熱時滯作用顯著增強[14],為保證動態響應性能在低排氣流量工況下一般需要以前饋控制作用占主導,采用較小的控制增益參數,以削弱PID反饋控制作用,避免振蕩;而高排氣流量情況下則反之。因此,采用排氣流量和溫度的增益補償方式也使得標定優化工作更具備可操作性,有規律可循。

圖5 反饋控制路徑PID算法設計

圖5為PID反饋控制路徑的內部詳細設計示意圖,濾波處理后的偏差量分別與比例控制增益、積分控制增益、微分控制增益作用后形成各單獨控制分量輸出,方便監控調試。比例控制分量、積分控制分量與微分控制分量疊加并經限幅處理后形成最終的反饋控制量。為了防止積分飽和,積分控制路徑中設計了積分抗飽和模塊以保證系統控制性能。

2.2 聯合仿真分析

上述控制算法模型與本文中前述仿真對象模型在SIMULINK中構建并完成集成、參數整合后,可進行模型級的聯合仿真測試。開展聯合仿真對算法模型中的比例、積分、微分和前饋等各控制環節的控制參數進行系統化整定和測試優化,以初步評估算法性能與控制品質。

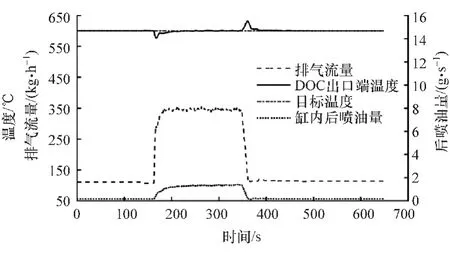

聯合仿真中采用ODE4求解器,并設置算法模型部分的仿真步長為0.1s,與ECU中控制算法的實際運行頻率保持一致。圖6所示為對各控制參數進行系統整定后、發動機輸出轉矩突變情況下的仿真測試結果。圖中排氣流量取自臺架實測數據,作為本次仿真的輸入。可以看出,在仿真開始后180和360s處排氣流量急劇變化的情況下,實際DOC出口端溫度保持了對目標溫度較好的跟蹤特性并能迅速趨于穩定,仿真過程中控制誤差在±25℃以內。

圖6 排氣流量突變情況仿真結果

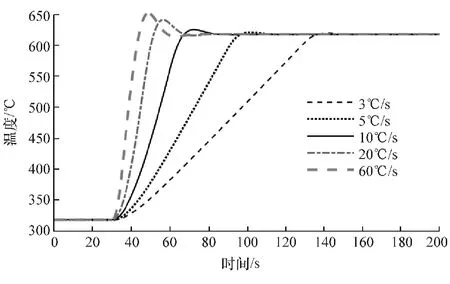

通過模型的聯合仿真方式可進一步對再生過程的控制參數開展相關研究工作。如主動再生初始階段需要將DPF入口端排氣溫度提升到較高水平,此時選擇合理的目標溫度上升速率尤為重要[15]。目標溫度上升速率過大則會帶來較大的控制超調量引發再生風險,同時易導致HC泄漏造成二次污染;上升速率太小則不利于快速完成再生,影響發動機燃油經濟性。因此,本文中對不同目標溫度上升速率情況下的控制效果進行了對比,仿真結果見圖7。由該圖可知,為保證安全可靠,再生選擇3~10℃/s的溫度變化速率可較好地滿足DPF再生要求。

圖7 不同溫度上升速率控制效果對比

可以看出,通過在算法建模階段開展仿真優化,評估動態性能和控制品質,有利于降低控制算法在實際環境中的試驗風險,節約開發時間。

3 發動機臺架與整車試驗驗證

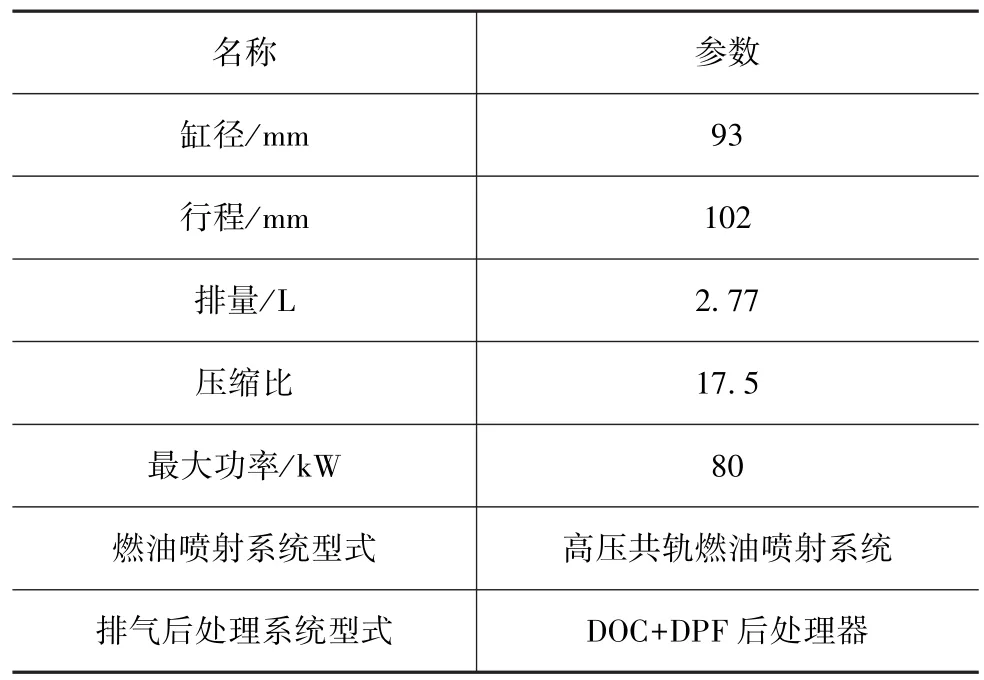

SIMULINK環境建立的控制算法模型可自動生成產品級的程序語言代碼,將該部分控制代碼集成到現有發動機控制系統軟件之中,并編譯、下載到發動機ECU控制單元。在一臺滿足國五排放法規的柴油發動機及裝配該試驗用發動機的某輕型皮卡車上分別進行了試驗驗證。試驗用發動機為江鈴4JB1型四缸直列、增壓中冷柴油機,柴油發動機及所配套的DPF后處理器等各產品技術參數分別見表1和表2。

表1 發動機技術參數

3.1 臺架試驗驗證

發動機試驗臺架的總體布置示意圖如圖8所示。在發動機排氣管路安裝由DOC和DPF組成的后處理器,后處理器的DOC出口、入口端和DPF出口端均布置了相應的排氣溫度傳感器。為防止試驗過程中發動機排氣背壓過高,惡化發動機工作性能,在DPF兩端布置了壓差傳感器,以實時監測排氣背壓情況。主動再生過程中利用高壓共軌系統靈活的多次噴射特性,在上止點后120°CA附近設置遠后噴射,該部分噴油在缸內生成未燃HC隨后在DOC內發生催化型氧化放熱反應,達到排溫控制目的。

表2 后處理器技術參數

圖8 臺架試驗總體布置示意圖

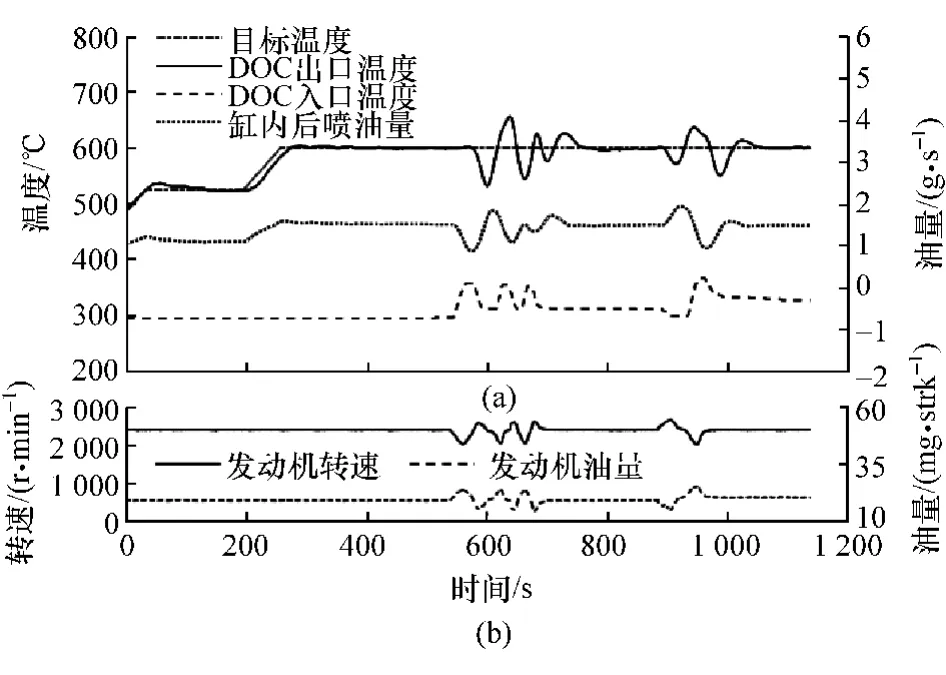

臺架試驗中通過調節轉速、測功機負載等來模擬發動機瞬態工作過程,以分析設計的算法策略在實際應用中的控制性能。本文中選取了兩種不同發動機工況下的臺架試驗結果,如圖9和圖10所示。兩種試驗工況分別代表了兩種不同大小的發動機排氣流量情況。圖9所示為較低排氣流量(160kg/h)下的試驗結果,試驗開始時設置發動機轉速為1800r/min,轉矩為40N·m;圖10表示在較高排氣流量(325kg/h)下的試驗結果,對應的發動機工況為轉速2 400r/min、轉矩100N·m。分析圖9和圖10的試驗結果可知:再生初始階段對于由目標再生溫度變化引起的超調量小于3%,系統快速趨于穩定,無靜態誤差;在600s后發動機轉速和油量同時變化的瞬態工況模擬測試過程中,實際溫度對目標再生溫度的跟蹤誤差小于25℃,超過25℃部分的持續時間小于20s。這表明前述的排溫控制算法策略在實際應用中實現了滿意的控制效果,并表現出了較強的動態響應性能和鎮定品質。

圖9 排氣流量160kg/h時臺架試驗結果

圖10 排氣流量325kg/h時臺架試驗結果

3.2 整車道路試驗

車輛在實際道路行駛中多為急加速或減速等瞬態工況,瞬態工況下的車輛行駛速度、路面負載情況以及發動機排氣流量、排氣溫度等擾動因素的變化更加劇烈。在裝配了臺架試驗用發動機的某皮卡車上進行了車輛在實際道路行駛的試驗驗證。圖11~圖13中給出了3種典型駕駛工況下的道路試驗結果,分別為市區工況、郊區工況和高速工況道路行駛情況,代表的平均駕駛車速分別為 40,70和100km/h。由試驗結果可知,實際道路駕駛過程中在車速、DOC入口端排氣溫度、排氣流量等擾動量急劇變化的情況下,本文中的算法策略與上述發動機臺架試驗結果表現出較為一致的動態響應品質和抗干擾能力,控制誤差除高速工況外均小于25℃,超過25℃部分持續時間均小于20s。高速工況下由于DOC入口端排氣溫度變化劇烈,對實際控制性能有較大的影響,可進一步優化特定工況區域的增益補償,改進控制效果。

圖11 市區工況車輛道路試驗結果

圖12 郊區工況車輛道路試驗結果

圖13 高速工況車輛道路試驗結果

4 結論

(1)本文中提出了一種采用發動機排氣溫度和排氣流量作為增益補償的DPF主動再生目標溫度控制方法,并通過臺架和車輛道路試驗驗證了其良好的動態控制性能和復雜工況適應能力。有利于促進安全和可靠再生,對于提高DPF再生效率和發動機油耗性能等也具有非常重要的作用。同時,采用基于排氣溫度和排氣流量的控制增益補償方式使得算法策略兼顧了性能和成本因素,降低了實際工程應用中標定工作的復雜程度。

(2)采用基于模型的控制策略開發方式能夠顯著提高開發效率,降低開發風險,節約開發成本。通過在算法建模階段開展仿真優化,評估動態性能和控制品質,有效避免了發動機臺架、整車試驗過程中由于溫度控制不當引發的DPF失效、損毀風險。

(3)采用本文中提出的溫度控制策略,能夠有效控制排氣溫度至DPF主動再生需要的目標溫度并維持較強的控制品質和適應性能。仿真和試驗結果均表明,主動再生過程中對實際排溫控制的超調量小于3%,在發動機瞬態工況、車輛加減速等強擾動工作工況下,穩態誤差小于25℃。