電驅動機動平臺發動機電動控制研究?

蘇建強,王志和

(內蒙古工業大學電力學院自動化系,呼和浩特 010051)

前言

相比傳統的機械車輛,電動車輛駕駛員操縱裝置與執行元件之間是一種柔性連接,操縱裝置只是駕駛信號的輸入接口。加速踏板行程信號不再是傳統車輛的發動機油門位置,一般代表后功率鏈驅動電機的轉速、轉矩或功率,為保證后功率鏈的驅動電機功率穩定輸出,須協調控制前功率鏈的各個能量源能量分配,且同時要保證各個能量源按照自身最優或次優工作模式運行[1-2]。

本文中以某電驅動機動平臺為研究對象,平臺前功率鏈采用了發動機-發電機系統和動力電池兩種能量源供電模式,根據后功率的驅動電機功率需求和動力電池荷電狀態SOC,通過控制發動機轉速和發電機電壓來控制動力電池充放電,進而實現能量控制與管理。而發動機的電動控制是能量管理的前提,為此設計了步進電機控制系統,通過步進電機調節發動機齒桿位置實現電驅動平臺發動機的全自動控制。

發動機-發電機系統一般采用單點轉速控制、多點轉速控制和沿最佳燃油經濟曲線功率跟蹤控制等控制方法實現車輛的能量控制[3-5]。本文中的系統采用多點轉速控制方式,根據驅動電機不同的功率需求,發動機工作在不同的轉速點。在發動機轉速閉環控制時,由于發動機是一個遲滯非線性系統,實驗中采用經典的PID控制時,系統調速性能差,發動機轉速難以穩定,文獻[6]中采用了單神經元自適應PID控制調節參數,但實際應用中較難實現和推廣。本文中提出基于模糊控制PI參數調節,利用模糊控制適用范圍廣、對時變負載有一定魯棒性的特點[7-9],并結合PI控制具有較好精度和動態響應速度的優勢,通過模糊控制輸出變量來實時調整PI參數,以減小發動機非線性及擾動因素的影響,從而提高發動機轉速控制性能。

1 電驅動平臺發動機步進電機控制系統

電驅動平臺總體結構和實物分別如圖1和圖2所示。能量源由發動機-發電機系統和動力鋰電池組共同構成,兩者輸出共同為雙側驅動電機提供電能,同側車輪通過鏈傳動連接,8輪共同驅動平臺行駛。發動機帶動發電機發電,在功率需求較小時,還為動力電池充電,當發動機不能滿足功率需求時,由動力電池放電補充。發動機控制單元由步進電機及其控制系統組成,通過步進電機控制發動機齒桿位置從而調節發動機油門開度,發動機與發電機之間裝有電磁離合器。

圖2 平臺實物圖

1.1 發動機電動控制系統

電驅動機動平臺的發動機共有兩種工作方式:一種是發動機轉速開環控制,一種是發動機轉速閉環控制。發動機和發電機之間通過離合器連接,發動機在怠速狀態時與發電機離合器斷開,此時油門開度信號直接代表發動機的齒桿位置,屬于轉速開環控制,發動機處于起動怠速階段。發動機由怠速切換到轉速閉環狀態時,考慮到離合器閉合時發動機的負載突增會使發動機速度驟降甚至熄火,因此在檢測到油門開度大于60%時,電磁離合器才會閉合,帶動發電機發電。此時油門開度信號代表后功率電動機的轉速、轉矩或功率。電驅動平臺發動機步進電機控制系統如圖3所示,發動機的兩種工作方式由綜合控制單元通過CAN總線傳輸到發動機控制單元中。

圖3 發動機步進電機控制系統

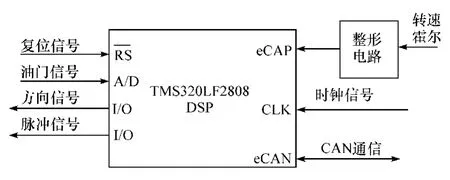

1.2 步進電機DSP控制系統

步進電機的輸入為數字量,適合于直接使用數字電路進行控制[10],同時為實現平臺上各個子系統控制單元的通用性,步進電機控制系統采用TI公司的DSP2808為主控芯片。圖4為DSP2808控制系統的主要控制信號,系統通過CAN總線與其它子系統和平臺綜合控制單元通信。通過2808的一路I/O方向信號控制步進電機驅動器方向信號確定步進電機前進或后退,另一路I/O脈沖信號控制步進電機驅動器脈沖個數確定步進電機的步數,從而控制發動機的齒桿位置。通過霍爾傳感器接到DSP的eCAP引腳檢測發動機的轉速。

圖4 DSP2808控制框圖

1.3 發動機轉速模糊PI控制

電驅動平臺發動機-發電機系統是一個不確定、非線性時變系統。在實際調試控制系統時,采用固定參數PID控制時,系統難以穩定,因此用模糊控制器輸出a(n)和b(n)來修改PI控制器參數,圖5為設計的模糊PI控制器。

圖5 模糊PI控制器

表1 模糊控制規則

式中:Ts為系統采樣時間;Kp為PI比例系數;Ki為PI積分系數;n?為給定發動機轉速;n為發動機反饋轉速。

模糊控制器輸入變量分別取發動機轉速誤差、誤差的微分,即

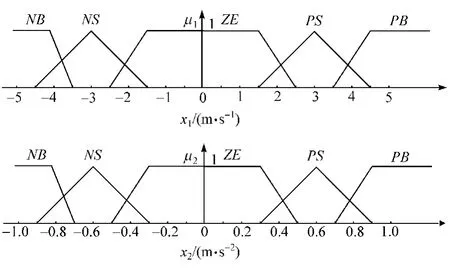

各輸入變量x1,x2和輸出變量a,b的模糊子集分布如圖6和圖7所示。

由圖5可得

圖6 輸入變量模糊子集分布

圖7 輸出變量模糊子集分布

輸入變量x1和x2劃分為“負大”、“負小”、“零”、“正小”、“正大”5 個模糊子集,即(NB,NS,ZE,PS,PB);輸出變量a和b劃分為“低”、“中”、“高”3個模糊子集(L代表low,M代表medium,H代表high)。當誤差|e|較大時,發動機實際轉速與給定轉速誤差較大,為能加快系統的響應速度,增大比例控制;當誤差|e|較小時,適當減小比例控制,通過增大積分控制消除誤差,在后功率鏈動力需求時,增強發動機的抗干擾能力。而如果誤差e為正且誤差變化率e·為正時,誤差有增大趨勢;誤差e為正且誤差變化率e·為負時,誤差有減小趨勢。根據以上原則,制定模糊規則,如表1所示。

解模糊化采用廣泛使用的加權平均法中的質心法,根據以上規則的推理可得到模糊控制器輸出a和b查詢表,很容易在DSP中實現。

2 實驗驗證

對設計的發動機齒桿步進電機控制系統進行了測試實驗。實驗中步進電機DSP2808控制器通過CAN總線實時向上位機傳輸測試數據,上位機的數據記錄頻率f=64/s。

2.1 發動機轉速開環控制測試實驗

在給定固定油門開度時,測試步進電機脈沖和發動機轉速。油門開度由上位機通過CAN總線給定,此時步進電機處于開環控制。

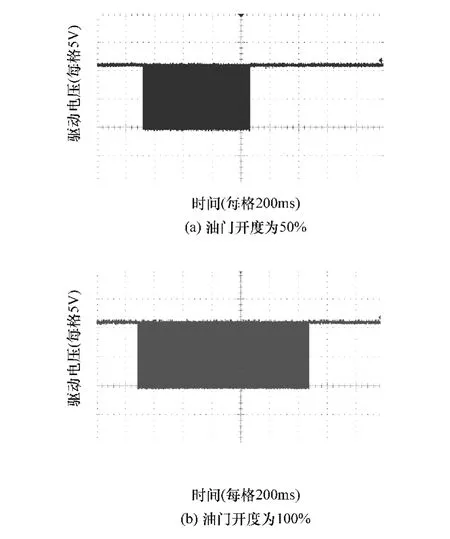

圖8為步進電機在不同油門開度時由示波器得到的驅動波形。由圖可知,當給定油門開度增大時,控制系統對步進電機的低電平驅動脈沖個數增加,步進電機拉動發動機齒桿位移增大。

圖8 步進電機實驗驅動波形

圖9和圖10分別為給定不同油門開度時步進電機脈沖個數計數值和發動機空載轉速響應曲線。發動機的初始油門開度為30%,t=0.125s時上位機通過CAN總線給定90%。經過0.526 5s后油門開度由30%達到給定90%,步進電機系統響應時間較快,發動機在t=1.75s時轉速穩定到n=3200r/min(誤差小于2%),發動機在t=3.5s之后轉速平穩。

圖9 油門開度為30%~90%步進電機脈沖個數

圖10 油門開度為30%~90%發動機的轉速響應

2.2 發動機轉速閉環控制實驗

發動機轉速閉環控制時,發動機由怠速狀態(發動機與發電機連接的離合器分離)起動到恒定轉速n=2450r/min,步進電機脈沖個數響應見圖11,發動機轉速響應曲線見圖12。t=8.2s時,發動機-發電機離合信號給定為高,發動機與發電機連接的電磁離合器吸合,發動機帶動發電機發電,由于發電機剩磁的存在,發電機電壓迅速建立,如圖13所示,電壓平穩,超調很小,不會對動力鋰電池造成沖擊。發動機由于負載轉矩和轉動慣量的變化,轉速下降,步進電機脈沖增加,t=11s時發動機轉速達到穩定,發電機電壓平穩。加速到30km/h,發動機-發電機系統和動力電池共同為驅動電機提供能量,動力電池電流見圖15。加速過程中,發動機轉速在2 450r/min上下波動,見圖16。圖15中,當t=69s時電池輸出電流達到最大值

圖11 步進電機脈沖個數響應

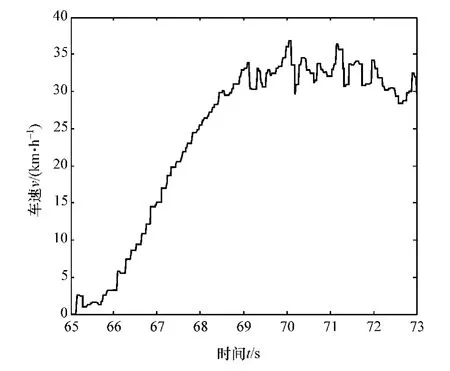

在此基礎上,進行了道路實驗,動力電池SOC=50%,發動機工作在轉速閉環模式,電驅動機動平臺車速從0加速到約30km/h。

圖12 發動機的轉速響應

圖13 發電機電壓起動波形

如圖14所示,t=65s時平臺開始加速,t=68.5s 30A,綜合控制單元給發動機控制單元發送轉速點變換指令,發動機工作在下一個轉速點,如圖16中約1.5s后發動機轉速穩定在3 750r/min上下。最后在車速30km/h左右進行了油門開度變化測試,結果表明,動力電池電流明顯變化,但發動機轉速穩定,實現了發動機的轉速多點控制,在功率瞬時變化時發動機轉速保持穩定。

圖14 電驅動機動平臺車速

圖15 動力電池的電流

圖16 發動機轉速

3 結論

本文中為電驅動機動平臺設計了步進電機控制系統,對發動機轉速施行模糊PI閉環控制,有效解決了發動機轉速控制難的問題。

(1)設計了步進電機DSP控制系統,實現對電驅動平臺發動機齒桿的電動控制,開環控制時,步進電機響應時間短,達到平穩無波動。

(2)實現了發動機-發電機系統轉速閉環模糊I控制,發動機調速穩定,發電機輸出的電壓平穩,滿足平臺對發動機控制的要求。

(3)在道路實驗中,發動機電動控制能響應能量控制指令,發動機-發電機系統和動力電池能為驅動電機提供可靠的能量輸出。P