車軸坯超聲檢測缺陷當量快速計算方法

李忠基

(山西太鋼不銹鋼股份有限公司技術中心, 山西 太原 030003)

車軸坯超聲檢測的目的是發現有無超過某一基準當量的缺陷存在。車軸坯超聲檢測屬于山西太鋼不銹鋼股份有限公司(以下簡稱太鋼)內部質量控制,軸坯為方形,規格較大(230~280 mm),表面粗糙度差,晶粒較粗大,且內部組織不均勻,在縱向長度范圍內透聲性差異很大。在這種情況下,無法使用對比試塊法確定缺陷當量,只能采用工件底波調整法來調整靈敏度。且當發現缺陷波之后,采用當量計算法來計算當量[1]。車軸坯檢測量比較大,怎么能提高超聲波檢測效率,是一個比較有實際意義的問題。

1 常規計算方法

當量計算法是根據超聲檢測中測得的缺陷回波與基準波高(或底波)的分貝差值,利用各種規則反射體的理論回波聲壓公式進行計算,求出缺陷當量尺寸的方法。采用縱波直接接觸法檢測時,假設車軸坯規格為xmm,基準平底孔直徑為Df,某一直探頭參數:

2)當量計算。當檢測人員在實際檢測中發現缺陷波時,通過儀器屏幕讀出參數:缺陷波高與基準波高的差值Δ dB;缺陷埋深x,然后利用當量計算公式進行計算,其中dj為基準平底孔直徑,mm;xj為基準平底孔埋深,mm;x為缺陷埋深,mm;α 為衰減系數,dB/mm。該計算公式存在復雜計算,現場檢測人員不便于進行快速計算,影響了檢測效率。

在現場實際檢測過程中,因為規格和基準平底孔直徑已經知道,所以步驟1)可以在檢測工作開始前就可完成。在檢測工作開始后,步驟2)需要后期計算,且缺陷的當量和缺陷在深度方向上的位置等參數是不斷變化的,這需要不斷重復計算,該步驟比較費時費力,極大困擾著檢測作業人員。

2 快速計算方法

為了克服解決上述問題,開發了一種超聲檢測缺陷當量快速計算方法。主要設計思路和功用如下:

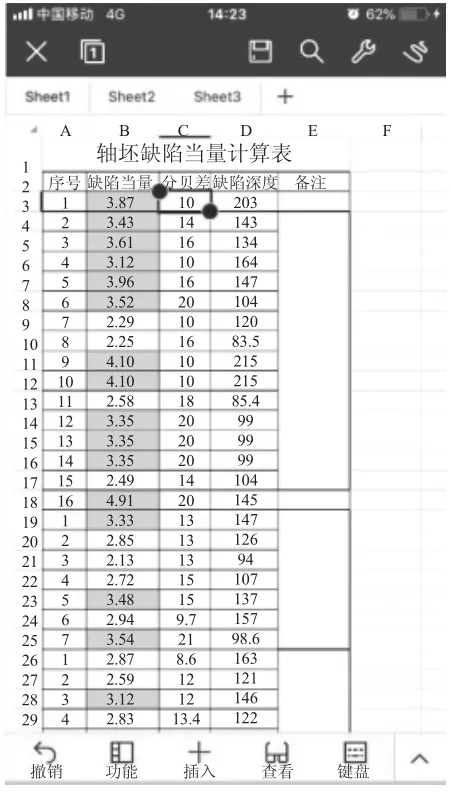

2)現在智能手機已經普及,檢測人員在檢測過程中發現缺陷后,只需在智能手機中安裝可打開excel 表格的APP,就能在檢測過程中隨時在手機端excel 輸入參數,得出缺陷當量。可以大大節省計算時間,提高檢測效率,見下頁圖1。

圖1 即為手機端缺陷當量計算表,在“軸坯規格”和“基準平底孔直徑”確定的情況下(在某一檢測開始前,上述參數是已知的,可提前輸入公式中),在上表中的“分貝差”和“缺陷深度”欄對應輸入工件的參數,“缺陷當量”欄即可立即得到對應的當量數值,并具有了可記錄性[3]。

圖1 軸坯缺陷當量計算表

3 實際應用

在實際檢測中,需要對一批280 mm 厚度規格軸坯按照”基準平底孔直徑為Φ3 mm”要求進行檢測。檢測人員可在檢測工作開始之前在excel 表嵌入公式中把“dj:基準平底孔直徑Φ3 mm”,和“xj:基準平底孔埋深280 mm”兩個參數輸入進去,當發現軸坯有缺陷時,只需將“缺陷回波高度與基準平底孔高度之比的分貝差ΔdB”和“x為缺陷埋深,mm”兩個參數輸入手機端缺陷當量計算表相應欄中,即可自動準確的計算出這一缺陷的當量,并實現記錄功能。

該方法在太鋼超聲檢測工序推廣使用后,極大的優化改善了車軸坯超聲檢測工作。檢測人員通過常規方法計算某一缺陷當量大約需要2 min,而采用這種缺陷當量快速計算方法只需3 s。以前檢測人員繁瑣、低效的當量計算方式得以徹底改變,該方法推廣后極大的提高了軸坯超聲檢測作業的效率。

4 主要創新點

1)檢測過程中發現缺陷之后,常規計算方法由于計算公式比較復雜,比較影響檢測效率。而把超聲檢測當量計算公式嵌入到excel 表格之中,使計算變得簡單。

2)把智能手機與檢測工作相結合,利用智能手機端excel 表格,輸入相關參數,即可完成對缺陷當量的計算,提高了檢測效率。

5 結語

發現缺陷之后對缺陷進行定量,確定缺陷的當量大小,是超聲檢測工作必不可少的程序。而由于當量計算公式復雜,并且檢測現場往往不具備充足條件,使檢測人員對這種常規缺陷當量計算方法感到吃力。在智能手機已經普及的今天,缺陷當量快速計算方法使檢測人員擺脫了復雜而耗時的計算以及對檢測現場條件的依賴,在檢測過程中發現缺陷后,使用智能手機即可快速的完成必要的缺陷當量計算以及記錄工作,極大的提高了檢測效率。