爐溫決策中收斂因子的算法

, , ,

(1.東北大學(xué)冶金學(xué)院,沈陽(yáng)110004; 2.重慶賽迪工業(yè)爐有限公司設(shè)計(jì)部,重慶404100)

爐溫決策是加熱爐智能控制的主要任務(wù),也是智能控制在線(xiàn)運(yùn)行的關(guān)鍵[1-5].連續(xù)加熱爐的在線(xiàn)控制爐溫決策算法較多,如:帶寬決策法,上限限制法,爐溫的模糊決策、啟發(fā)式搜索策略、多目標(biāo)灰色控制等[6-8].各類(lèi)決策算法的側(cè)重不同,帶寬決策法的決策為爐溫范圍控制,即爐溫決策值不超過(guò)其控制閾值,模型不進(jìn)行干預(yù).其優(yōu)點(diǎn)是可以獲得較接近最佳爐溫制度的加熱工藝;不足是對(duì)爐子的生產(chǎn)能力有所影響.上限限制法是根據(jù)鋼種和軋制工藝要求選擇鋼溫上限和爐溫上限,該方法優(yōu)點(diǎn)是可以實(shí)現(xiàn)高產(chǎn)[9].爐溫決策的目的是通過(guò)調(diào)整控制段爐溫制度,用以對(duì)鋼坯進(jìn)行加熱,使控制段內(nèi)鋼坯出控制段時(shí)達(dá)到要求的目標(biāo)工藝溫度.如圖1中曲線(xiàn)②所示.圖1為某控制爐段鋼坯升溫示意圖,其中曲線(xiàn)①為目標(biāo)爐溫制度下的鋼坯升溫曲線(xiàn),曲線(xiàn)③為某工況下未達(dá)到目標(biāo)鋼溫要求的鋼坯升溫曲線(xiàn),曲線(xiàn)②為通過(guò)調(diào)整爐溫制度使鋼坯在控制段出口處達(dá)到目標(biāo)工藝溫度的升溫曲線(xiàn).爐溫決策[10-12]可采用的常規(guī)算法為

Tf=Tf,0+r(Ts,t-Ts)

(1)

式中:Tf為爐溫迭代新值,K;Tf,0為當(dāng)前爐溫制度,K;Ts為鋼溫,K;Ts,t為目標(biāo)鋼溫,K;r為收斂因子.

圖1 鋼坯升溫示意圖Fig.1 Sketch of temperature raising for the billet

為使鋼坯在控制段出口處達(dá)到目標(biāo)值(如圖1中的Ts,t),進(jìn)行爐溫設(shè)定值時(shí),一般需對(duì)式(1)進(jìn)行多次迭代,每次采用爐溫新值對(duì)鋼坯進(jìn)行由當(dāng)前位置至控制段出口處的加熱計(jì)算,直至控制段出口處鋼坯溫度達(dá)到目標(biāo)值,并將此時(shí)爐溫新值作為控制段設(shè)定值,完成段爐溫設(shè)定.在迭代計(jì)算過(guò)程中,收斂因子r一般憑經(jīng)驗(yàn)選取,帶有一定的盲目性,往往需要多次迭代才可獲得爐溫設(shè)定值.迭代過(guò)程的增加消耗較大計(jì)算機(jī)時(shí),為該算法在線(xiàn)應(yīng)用帶來(lái)不可控因素.鑒于此,本文擬對(duì)收斂因子r的選取進(jìn)行研究,提出確定收斂因子匯合法及分化法并完成理論推導(dǎo)及驗(yàn)證.

1 匯合法確定收斂因子

由式(1)可得

(2)

由圖1中曲線(xiàn)②,鋼坯在當(dāng)前位置的鋼溫為T(mén)s,0,至控制段出口處升溫至目標(biāo)溫度Ts,t,由能量平衡方程有

(3)

(4)

其中焓值可由下式求得

(5)

(6)

由式(3),式(4)及式(6)可得

(7)

(8)

(9)

因dq=Δq,代入式(7)有

(10)

式中:ΔTs,s為兩種情況的鋼坯表面溫差,K.

(11)

由式(11)可得

(12)

上述推導(dǎo)過(guò)程基于圖1中曲線(xiàn)①及②,鋼坯從不同的溫度初值,經(jīng)歷不同爐溫制度加熱到相同目標(biāo)溫度,獲得式(12),本研究稱(chēng)之為匯合法.

2 分化法確定收斂因子

基于圖1中曲線(xiàn)②及③,采用與匯合法相似處理方法可得

(13)

(14)

由式(13)及時(shí)(14),采用與匯合法類(lèi)似處理得

(15)

式中:ΔTs=Ts,t-Ts,ΔTs,s=Ts,t-Ts,s≈ΔTs,代入得到

(16)

上述推導(dǎo)過(guò)程基于圖1中曲線(xiàn)②及③,鋼坯從相同溫度初值,經(jīng)歷不同爐溫制度加熱到控制段出口處得到不同的鋼溫,此種情況推導(dǎo)獲得的收斂因子,本研究稱(chēng)之為分化法.

由圖1可知,分化法需要首先以當(dāng)前爐溫制度進(jìn)行一次從當(dāng)前位置到控制段出口處的加熱計(jì)算,以獲得溫度差值.進(jìn)行爐溫決策計(jì)算時(shí),可采用匯合法確定收斂因子并得到爐溫設(shè)定值,對(duì)不滿(mǎn)足目標(biāo)鋼溫要求的情況,可繼續(xù)采用分化法確定收斂因子獲取爐溫設(shè)定值,即匯合-分化聯(lián)合法確定收斂因子.

3 算 例

為了驗(yàn)證兩種方法可行性,本文以鋼坯斷面為0.18 m×1 m的Q235B鋼為例進(jìn)行驗(yàn)證.計(jì)算過(guò)程中爐溫在控制段均勻分布,分別對(duì)加熱一段至均熱段采用匯合法和匯合-分化聯(lián)合法進(jìn)行單塊鋼坯爐溫決策.其中,各控制段的出口目標(biāo)鋼溫依次為440、845和1 205 ℃.

圖3為采用匯合-分化聯(lián)合法確定收斂因子對(duì)各控制段入口處ΔTs分別為±100 K,±60 K,±20 K時(shí)并進(jìn)行爐溫決策的鋼坯升溫曲線(xiàn),其中,0情況表示無(wú)需爐溫決策時(shí)目標(biāo)升溫曲線(xiàn).由

圖2 r=1常規(guī)方法與匯合法及匯合-分化聯(lián)合法決策相對(duì)誤差比較Fig.2 Relative errors for the meeting method, meeting-departing combination method and traditional method with r=1(a)—加熱一段; (b)—加熱二段; (c)—均熱段

圖3 匯合-分化聯(lián)合法決策后的鋼坯升溫曲線(xiàn)Fig.3 Billet temperature profiles after decision by the meeting-departing combination method(a)—加熱一段; (b)—加熱二段; (c)—均熱段

圖可以看出,在控制段入口處,ΔTs分別為±100 K,±60 K,±20 K時(shí),采用匯合-分化聯(lián)合方法進(jìn)行爐溫決策后,鋼坯到達(dá)各個(gè)控制段出口處的鋼坯溫度與目標(biāo)值吻合,滿(mǎn)足加熱工藝要求.

表1給出了根據(jù)式(1)常規(guī)算法爐溫決策時(shí),將相對(duì)誤差控制在0.5%以下時(shí),對(duì)不同ΔTs收斂因子r從0.4~2.2變化時(shí)所需要進(jìn)行的迭代次數(shù).由表1可知,收斂因子r的恰當(dāng)選擇對(duì)爐溫決策過(guò)程中計(jì)算量的降低具有重要作用.收斂因子選擇不當(dāng),將會(huì)導(dǎo)致?tīng)t溫決策結(jié)果產(chǎn)生振蕩,如表1中的加熱二段,當(dāng)r≥1.7時(shí),對(duì)于ΔTs為-100 K,-60 K,-20 K時(shí),無(wú)法得到收斂的爐溫決策值;當(dāng)它用于在線(xiàn)控制時(shí),將對(duì)控制效果及計(jì)算時(shí)間產(chǎn)生嚴(yán)重影響.

表1 相對(duì)誤差<0.5%時(shí)r對(duì)迭代次數(shù)的影響Table 1 Effect of r on the iteration times when relative error is less than 0.5%

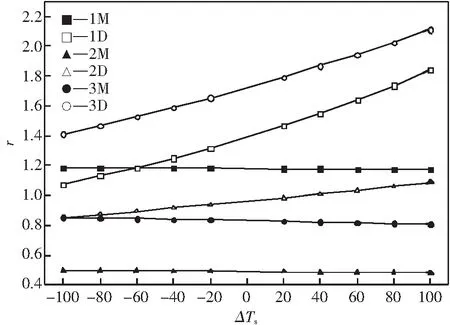

圖4繪出了匯合法及分化法的收斂因子r隨ΔTs的變化曲線(xiàn).由圖可以看出,各控制段間采用匯合法確定的收斂因子r值大小不同,但各段內(nèi)數(shù)值變化不大;采用分化法確定收斂因子時(shí),r隨ΔTs變化而變化,各控制段內(nèi)r的變化幅度不大.

圖4 匯合法及分化法的r隨 △Ts變化曲線(xiàn)Fig.4 △Ts change with r for the meeting method and departing method 1—加熱一段; 2—加熱二段; 3—均熱段; M—匯合法; D—分化法

4 結(jié) 論

基于不同條件下被加熱鋼坯的焓增正比于邊界熱流之差對(duì)時(shí)間的積分方程,本文分別推導(dǎo)并提出了計(jì)算收斂因子的匯合法、分化法及匯合-分化聯(lián)合法,并對(duì)這些方法進(jìn)行了驗(yàn)證.通過(guò)研究得出如下結(jié)論:

(1)采用匯合法和匯合-分化聯(lián)合法確定收斂因子進(jìn)行爐溫決策是可行的;

(2)兩種方法在應(yīng)用中可實(shí)現(xiàn)互補(bǔ),匯合法在無(wú)需迭代計(jì)算情況下決策獲得比較合理的爐溫制度, 其控制目標(biāo)相對(duì)誤差小于7%; 而通過(guò)匯

合-分化聯(lián)合法確定收斂因子僅進(jìn)行一次迭代計(jì)算即可完成鋼坯爐溫制度的決策,控制目標(biāo)相對(duì)誤差<0.5%;

(3)匯合法及匯合-分化聯(lián)合法的應(yīng)用免除了常規(guī)算法的多次重復(fù)的迭代及加熱計(jì)算過(guò)程.