基于求解雙側對流條件Stefan問題的高爐爐缸凝殼生成過程數學模型

,,

(1 寶山鋼鐵股份有限公司,上海201901,2 東北大學冶金學院,沈陽110819)

現階段常用于砌筑高爐爐缸的石墨質和陶瓷質耐火材料均無法長期抵御炙熱渣鐵的侵損[1-4].事實上,在保溫性好、抗化學侵蝕和機械破壞等性能優異的超級耐火材料問世前,高爐爐缸內襯在生產過程中的耗損不可避免.目前來看,采用較高導熱能力的襯材,配備高效冷卻器,以爐缸內熔融產物為原料,在襯材熱面形成“自保護”的凝殼(文獻中常使用諸如凝鐵層、渣鐵鍋、沉積層等相近術語),是將內襯與高溫渣鐵隔絕,從而保障爐缸長期安全的根本途徑.

從傳熱角度來說,高爐爐缸凝殼的生成是襯材熱面鐵水熔池的對流供熱、鐵水顯熱以及潛熱被其冷面冷卻器中流動介質不斷帶出的動態過程.冷卻制度一定時,隨著凝殼增厚,整個傳熱體系的熱阻逐漸增大,使得凝殼最終穩定在一平衡厚度.鑒于冷卻器的工作原理同為對流換熱,高爐爐缸凝殼的生成可視為計算域兩端均為對流條件的凝固傳熱問題.這類雙側對流條件的移動邊界問題亦屬Stefan問題的范疇,其理論解算一般很復雜,至今仍是應用數學領域的研究熱點之一.鋼鐵冶金領域的模鑄和連鑄過程涉及類似問題,一些學者從理論上推導了不同傳熱控制環節下的解析解,從而可以繪制熔體凝固層厚度隨時間的變化曲線[5-6].必須指出的是,與爐缸凝殼生成過程不同,模鑄和連鑄的Stefan問題通常不考慮邊界上的對流換熱.更重要的是,模鑄和連鑄的襯材與高爐爐缸相比,無論是在影響熱量傳輸的壁面厚度還是其熱物性參數方面,均存在顯著差別.由此可以推斷,模鑄或連鑄的Stefan問題解析解不適用于描述高爐爐缸凝殼的生成過程.到目前為止,國內外關于凝殼生成動態過程的系統研究還未見報導.絕大多數學者趨于借助多層平壁的一維穩態傳熱模型,分析多樣化因素對凝殼平衡厚度的影響[7-9].然而,若想更進一步探究凝殼生成的動態,即非穩態過程,仍需設法求解上述雙側對流條件的Stefan問題.這些便是本文研究的背景和主要目的.

基于求解上述雙側對流條件的Stefan問題,本文結合理論分析和數值計算方法,建立能夠準確描述高爐爐缸內襯熱面凝殼生成過程的數值傳熱模型.在重點闡述此模型構建思路的同時,本文還進行相應準穩態模型的推導.最后,借助相應條件下的實驗測量值校驗這兩種模型計算結果的精確度,并開展模型適用性的相關討論.

1 模型構建

1.1 主要假設與簡化

鑒于高爐爐缸內傳輸現象的復雜性及其影響因素的多樣和多變,為建立凝殼生成過程的數學模型,進行以下假設與簡化.

(1)暫不考慮高爐爐缸的實際幾何形狀.鑒于高爐(圓筒形)爐缸的曲率半徑極大,將凝殼的生成簡化為通過多層平壁的一維非穩態傳熱過程,其中各層材料的密度、熱容以及導熱系數為常數.

(2)暫不考慮凝殼生成所涉及的傳質現象,并假定鐵水的固相線為1 423 K.將鐵水流動、液相線下糊狀區、熱輻射、焦炭以及鐵水顯熱等因素的影響歸結為一熔池綜合對流換熱系數.

(3)將爐缸側壁內的冷卻壁或爐底水冷盤管做一維等效處理,并視其為對流邊界.將水溫、水、垢層以及冷卻器壁面條件等因素的影響歸結速為一冷卻水綜合對流換熱系數.

1.2 控制方程

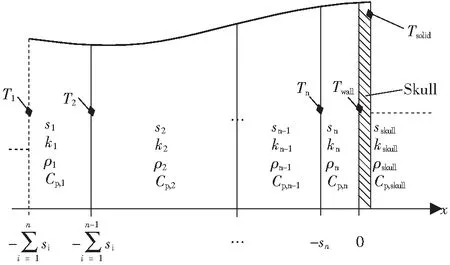

為提高模型的通用性,模型構建時考慮的多層平壁由n層耐材磚襯和1層凝殼構成,如圖1所示.與傳統的多層平壁一維非穩態傳熱體系不同,圖1所示體系第n+1層,即凝殼層的厚度隨時間變化,導致計算區域不定.

圖1 多層平壁一維非穩態傳熱體系示意圖Fig.1 A sketch of one-dimensional heat transfer through a composite plane wall

結合圖1,可在各層材料的厚度范圍內寫出如下傳熱控制方程.

(1)

式中,T為溫度(K),t為時間(s).ρ、Cp以及k為各層材料的密度(kg/m3)、比熱容J/(kg·K)以及導熱系數W/(m·K).

qcold=hcold(T1-Tcold)

(2)

式中,q為熱通量(W/m2),h為綜合對流換熱系數W/(m2·K),下標cold和1分別代表冷卻水和第1層平壁(即與冷卻壁緊鄰的耐材)的冷面,也就是整個傳熱體系的冷面位置.

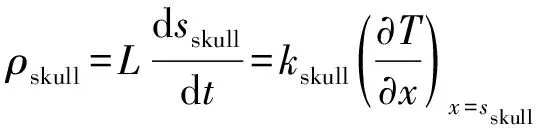

圖1所示傳熱體系熱面,即x=sskull處的熱量平衡為

(3)

式中,L為凝固潛熱J/(kg·K),下標skull、hot和solid分別代表凝殼、熔池以及熔體固相線.

記凝殼與耐材磚襯界面,即x=0處的溫度為Twall,則相應位置兩側的熱通量遵循

(4)

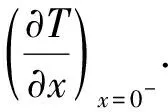

1.3 算法設計與計算流程

針對厚度變化的凝殼層,可應用變量置換法推導其一維非穩態傳熱方程的解[10],即

(5)

式中,a為凝殼的熱擴散系數(m2/s),U為一未知溫度,在以下算法設計中可以消去.

由式(5)可得x=sskull處的溫度表達式,為

(6)

由式(5)亦可得凝殼層兩端的溫度梯度分別為:

(7)

(8)

由式(7)和式(8)可得

(9)

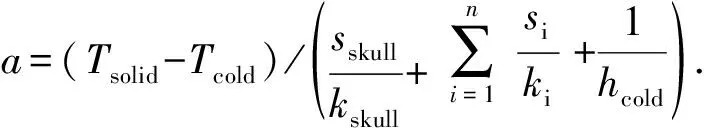

至此,聯立式(3)、式(4)和式(9)可得

(10)

而聯立式(4)、式(6)和式(7)可得

(11)

圖2 高爐爐缸凝殼生成過程數值傳熱模型計算流程圖Fig.2 The flow chart of the numerical heat transfer model of skull buildup process for a blast furnace hearth

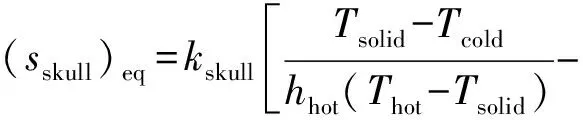

1.4 準穩態模型

針對圖1所示的傳熱體系,亦可在準穩態假設的前提下寫出如下熱量平衡方程

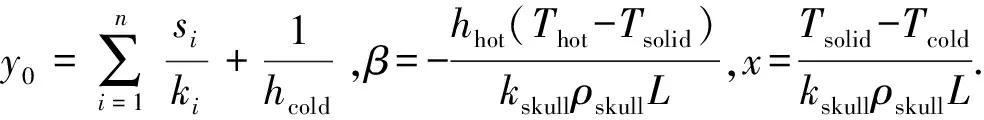

(12)

將式(12)分離變量可得

(13)

積分式(13)可得

(14)

式(14)中y的取值需滿足

(15)

2 結果分析及討論

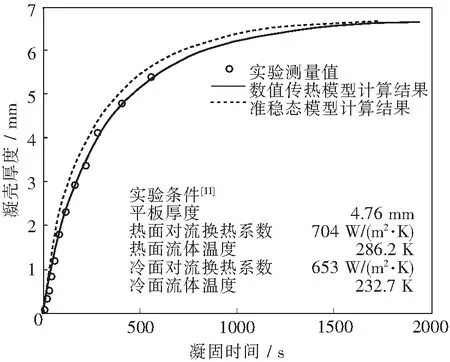

本文通過NASA技術報告[11]中的實驗測量值對以上兩種數學模型的精確度進行校驗.若暫不考慮高爐爐缸凝殼生成過程中的傳質行為,該技術報告所述實驗現象與爐缸凝殼的生成同為雙側對流條件的Stefan問題,具體涉及一定厚度鉻鎳鐵合金(inconel)雙側對流條件下水的凝固過程.

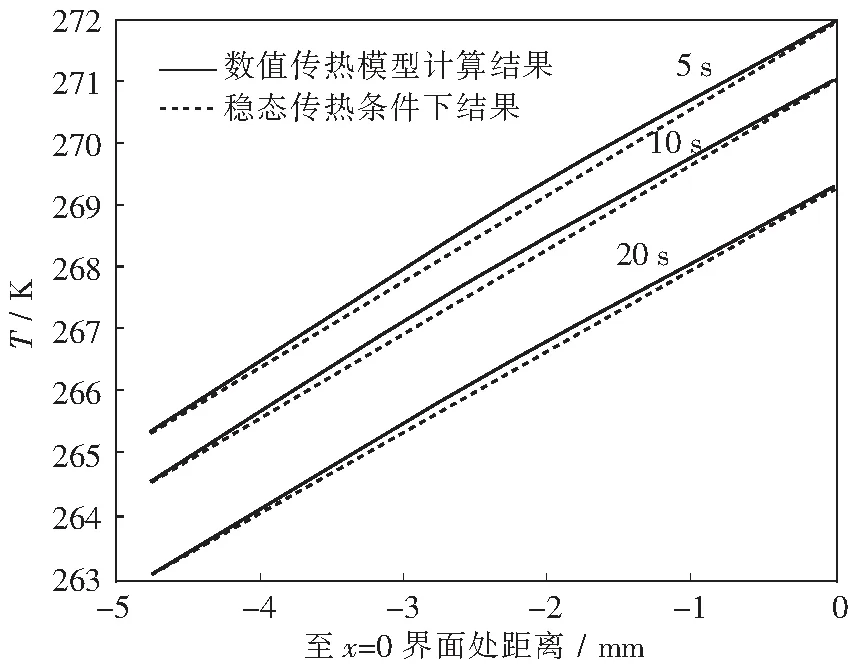

圖3為上述兩種模型計算結果與相應實驗測量值的比較,其中各算例的主要計算參數見圖中實驗條件.相關初始條件和材料的熱物性參數詳見文獻[11].另外,數值傳熱模型中采用有限元法編制程序進行inconel平壁內非穩態傳熱的計算,并根據前期的參數敏感度分析,設定時間步長Δt為1 s.

圖3 數值傳熱模型和準穩態模型計算結果與相應實驗測量值的比較Fig.3 Results from the numerical heat transfer model and quasi-steady state model with the corresponding experimental data

由圖3可知,從實驗測量凝殼厚度隨時間的變化上看,數值傳熱模型預測結果的精確度高于準穩態模型.具體來說,較數值傳熱模型,準穩態模型計算的凝殼增長速率更大.也就是說,在同一時刻,準穩態模型對應傳熱體系的熱阻更大,帶來的結果是其預測的界面溫度更低,傳熱體系達到平衡所需的時間更短,正如圖3中的虛線和實線末端對應時刻所示.

圖3的對比結果表明,應用準穩態模型解析inconel平壁雙側對流條件Stefan問題存在一定誤差.這實際上決定于準穩態假設自身,其可簡述為凝殼的增長速率遠小于凝殼變化導致的溫度擾動于各層平壁中的傳播速率.也就是說,單位厚度凝殼生成的時間段內,各層平壁中的溫度分布已達穩定狀態.對于一維平壁而言,若導熱系數為常數,穩態傳熱條件下的溫度分布是斜率為熱阻的直線.圖4為不同時刻數值傳熱模型所得inconel平壁內溫度分布與穩態傳熱對應結果的比較.由圖可知,即使對于熱擴散系數較大(3.98×10-6m2/s)且厚度(溫度擾動傳播距離)僅為4.67 mm的inconel平壁而言,其溫度分布在凝殼生成初期也未達到穩定狀態.相應時刻數值傳熱模型所得凝殼層內溫度分布與穩態傳熱對應結果的比較與圖4所示趨勢類似,在此不再贅述.據此可以推斷,若考慮熱擴散系數更小但厚度遠大于4.67 mm的高爐爐缸襯材,準穩態模型的計算誤差將成倍增大.

圖4 數值傳熱模型計算inconel平壁內溫度分布與穩態傳熱對應結果的比較Fig.4 Temperature distributions in inconel plane calculated by the numerical heat transfer model and by the steady-state model

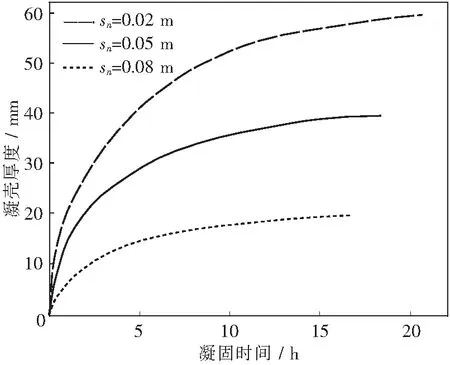

為進一步展示本文數值傳熱模型的可用性,以典型陶瓷杯結構爐缸為例,研究陶瓷杯壁厚度對爐缸熱面凝殼生成過程的影響.模型考慮兩層總厚為0.5 m的耐材磚襯,其中第1層為微孔炭磚,第2層為陶瓷杯壁.參考相關文獻[1, 3, 4, 7-9],本文模型的計算參數設定為:微孔炭磚密度、熱容和導熱系數分別為1 600 kg/m3、2 000 J/(kg·K)和20 W/(m·K);陶瓷杯壁密度、熱容和導熱系數分別為2 500 kg/m3、1 100 J/(kg·K)和2.5 W/(m·K);鐵水凝殼的密度、熱容、導熱系數和凝固潛熱分別為3 000 kg/m3、950 J/(kg·K)、2 W/(m·K)和2.3×105J/(kg·K);熔池溫度和其綜合對流換熱系數為1 773 K和50 W/(m2·K);冷卻水溫度及其綜合對流換熱系數分別為298 K和1 000 W/(m2·K).此外,為提高各算例結果的可比性,計算的終止條件為凝殼厚度達到相應平衡厚度的95%,且微孔炭磚和陶瓷杯壁內的初始溫度均設定為鐵水固相線.可以預測,在計算開始后的一段時間內,陶瓷杯壁熱面的傳熱條件無法維持凝殼生成所需的熱通量,也就沒有凝殼生成.因此,下文各圖中的零時刻與計算的起始時刻不相對應,而是指陶瓷杯壁熱面剛剛出現凝殼之際.

圖5為陶瓷杯壁厚度對高爐爐缸凝殼生成過程的影響.總的來說,爐墻總厚不變時,陶瓷杯壁越薄(即圖中sn越小),爐墻熱面的凝殼越厚.與之相應的是,達到傳熱平衡所需的時間越長.陶瓷杯壁在爐墻中所占比例由16%降低到4%時,爐墻熱面凝殼厚度增加2倍以上.這表明,爐役初期陶瓷杯壁基本完整時,高爐爐缸熱面不易形成凝殼.但隨著“他保護”陶瓷杯壁的不斷侵損減薄,爐墻傳熱體系熱阻降低,爐缸會逐漸轉入利用當地鐵水生產凝殼的低成本“自保護”模式.據此可以推斷,在保障冷卻強度和穩定出鐵操作的前提下,陶瓷杯壁越薄,爐缸越早轉入“自保護”模式.

圖5 陶瓷杯壁厚度對高爐爐缸凝殼生成過程的影響Fig.5 Influence of the ceramic cup sidewall thickness on the skull buildup process of a blast furnace hearth

圖6為陶瓷杯壁厚度對炭磚熱面溫度的影響.由圖可知,一個凝殼生成周期內,炭磚的熱面溫度逐漸降低,并最終趨于穩定.爐墻總厚不變時,陶瓷杯壁越薄,炭磚熱面溫度越高,且變化幅度越大.陶瓷杯壁在爐墻中所占比例由16%降低到4%時,凝殼生成前期炭磚熱面的溫降速率急劇提高,會加劇炭磚的熱震.因此,爐役中后期陶瓷杯損耗殆盡后,在實際生產中須重視爐缸區域的監測,一旦出現凝殼消熔的跡象,應及時調整,保證新的凝殼生成周期開始時炭磚熱面仍附著有一定比例的凝殼(“自生”陶瓷杯),借以降低熱震導致的炭磚耗損.式(3)中hhot為爐缸鐵水綜合對流換熱系數,目前還未出現相關的系統研究和實驗測定.根據定義,此對流換熱系數與爐缸鐵水的排放和死料柱行為密切相關.因此,實際生產中若出現凝殼消熔、爐缸壁面溫度走高的跡象,通過減小上述對流換熱系數,保證凝殼厚度的技術措施包括:①退產量,降低爐缸鐵水流速;②延長鐵口,迫使鐵水向爐芯流動,降低壁面流速;③改善爐缸死料柱透液性,控制環流,降低壁面流速.

圖6 陶瓷杯壁厚度對炭磚熱面溫度的影響Fig.6 Influence of the ceramic cup sidewall thickness on the hot face temperature of a carbon brick

3 結 論

(1)相比于準穩態模型,數值傳熱模型針對雙側對流條件Stefan問題的計算精度更高.

(2)爐墻總厚不變時,陶瓷杯壁越薄,爐墻熱面的凝殼越厚.陶瓷杯壁在爐墻中所占比例由16%降低到4%時,爐墻熱面凝殼厚度增加2倍以上.

(3)爐墻總厚不變時,陶瓷杯壁越薄,炭磚熱面溫度越高,且變化幅度越大.陶瓷杯壁在爐墻中所占比例由16%降低到4%時,凝殼生成前期炭磚熱面的溫降速率急劇提高.