黑麋峰電站轉子磁極引線頭斷裂故障分析與處理

吳 敏,何忠華,高 分,祝加勇,申 良,韓 軻,龐希斌

(國網新源湖南黑麋峰抽水蓄能有限公司,湖南 長沙410213)

1 工程概況

黑麋峰抽水蓄能電站坐落于湖南長沙,是湖南的第1座抽水蓄能電站,電站共安裝4臺單機容量300 MW可逆式機組,總裝機容量1200 MW。電站為日調節方式,主要擔負電網調峰、調頻、調相、填谷及事故備用等任務。

黑麋峰電站4號發電電動機由東方電機公司生產,于2010年10月投運。發電電動機轉子有20個磁極,由轉子中心體、磁軛和磁極3部分組成。轉子中心體用于固定磁軛并在磁極與主軸之間傳遞扭矩。磁軛是轉子的磁路,磁軛通過熱打鍵,被熱縮在轉子支架上,磁軛與磁極通過T尾的楔塊相連。磁極引線為硬連接,磁極中的繞組線圈為勵磁電流通道,形成轉子磁場。

2 故障還原

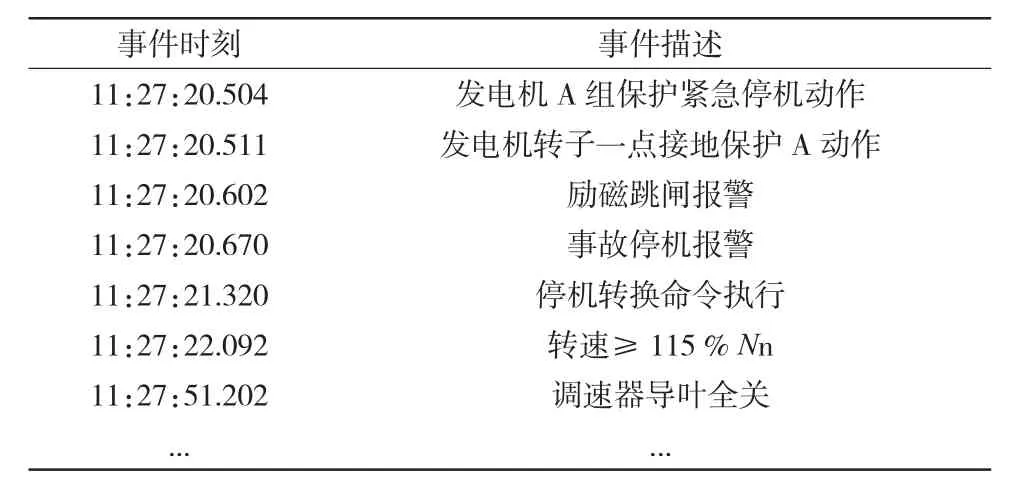

2017年3月7日10:19:45,黑麋峰電站4號機組開機至發電工況并網運行,負荷 300 MW。運行約1 h后,監控系統出現一系列報警信號,同時4號機組事故停機,見表1。

機組停機穩定后,進入4號機上下內風洞內,對磁極逐個檢查,測量4號機組轉子回路絕緣為零,檢查發現1號磁極靠2號磁極側引線頭直彎處被燒斷,2號磁極右上端磁極壓板端頭及環氧托板被燒傷,1號磁極靠2號磁極中段部環氧托板有灼燒痕跡。

表1 4號機組故障停機事件報警記錄

3 故障排查與處理

3.1 故障排查

4號機發電工況帶300 MW負荷由于轉子一點接地保護動作跳機后,電站專業人員第一時間進行了故障原因梳理。檢查4號發電機保護裝置無裝置故障報警,同時連接4號發電機A套保護裝置后分析得知:4 號機發電工況運行過程中,11:27:15,4 號機組轉子一點接地保護啟動(轉子對地絕緣由大于100 kΩ瞬時降到0 kΩ),經過5 s(轉子一點接地保護二段動作延時定值為 5 s),11:27:20,4 號機組轉子一點接地A套保護二段動作跳機(當時4號轉子一點接地保護切為A套投入),804分閘,4號滅磁開關跳閘,機組停穩后對4號轉子進行對地絕緣檢查,絕緣值為零,經分析4號機組轉子一點接地A套保護為動作正確。

4號機組停機后,由于該機組轉子一點接地保護報警一直存在且無法復歸,判斷機組轉子回路存在接地故障。

打開4號機機罩內軸端蓋板,檢查勵磁引線外觀無異常。測量轉子回路絕緣為零。

進入4號機風洞內檢查發現1號磁極靠2號磁極側引線頭直彎處被燒斷,2號磁極右上端磁極壓板端頭及環氧托板被燒傷,1號磁極靠2號磁極中段部環氧托板有灼燒痕跡,3號磁極下端部局部有灼傷痕跡。相關故障現場照片如圖1~圖3所示。

圖1 磁極壓板靴部燒傷

圖2 磁極線圈引線頭斷裂

圖3 磁極中段環氧托板灼燒痕跡

經檢查,確定故障點為1號磁極靠2號磁極側引線頭直彎處。

3.2 故障處理

3.2.1 機組1號、2號磁極處理

(1)將4號機組1號、2號磁極拔出并與電站2件備品磁極線圈一起裝車返廠處理。磁極處理完成并返回電站后,在掛裝前、后分別檢測單個磁極的絕緣電阻(≥200 MΩ)、直流電阻、交流阻抗并進行交流耐壓試驗(掛裝前交流耐壓標準:10Uf+1500 V,掛裝后交流耐壓標準:10Uf+1000 V)。

(2)檢查4號機組剩余磁極(17個)表面有無異常,如無異常則在坑內進行清掃,按《DL/T596-2005電力設備預防性試驗規程》檢測絕緣電阻并進行交流耐壓試驗(5Uf)。

(3)檢查4號機組其他磁極引線頭折彎部位,并全部進行了放大鏡檢查和PT探傷檢測。

(4)全面仔細檢查4號機組定子鐵心內表面、定子線棒、通風溝、線棒端部固定等部位有無灼傷及異物并用白布蘸酒精擦拭干凈,通風溝等部位用毛刷蘸酒精清理,清除定子及擋風板內異物。定子全面清理完成后按《DL/T596-2005電力設備預防性試驗規程》檢測定子每相絕緣電阻、直流電阻并進行直流耐壓試驗(2Un)。

(5)完成1號、2號磁極掛裝并安裝極間連接線后,所有轉子磁極整體按《DL/T596-2005電力設備預防性試驗規程》檢測絕緣電阻(≥5 MΩ)、直流電阻并進行交流耐壓試驗(5Uf)。

(6)打緊1號、2號磁極掛裝配對磁極鍵:用18磅大錘對稱、均勻地打緊同一磁極上的兩對磁極鍵,連打3下,主鍵下降不超過1 mm。為保證磁極鍵的緊度,按上述方法對磁極鍵打緊3次,每次間隔時間不小于8 h。機組發電工況及抽水工況熱穩定試驗完成后,再次打緊1號、2號磁極的磁極鍵并用固定塊將磁極鍵主鍵焊接鎖定。

(7)重新掛裝1號、2號磁極后,4號機組不再進行動平衡及甩負荷試驗。3.2.2 機組3號磁極處理

4號機組3號磁極處理下端部局部灼傷痕跡,對灼傷部位的損傷情況進行詳細檢查和評估后,對3號磁極按以下步驟進行處理:

(1)表面清理后按《DL/T596-2005電力設備預防性試驗規程》檢測3號磁極絕緣電阻(≥200 MΩ)、直流電阻、交流阻抗。如試驗數據正常,則3號磁極不需吊出機坑,在坑內進行處理,否則應吊出機坑處理。

(2)磁極下端部磁極鐵心、上托板及磁極線圈表面灼傷碳化部位用鋼絲刷或砂紙打磨,直至表面碳化物全部清理干凈,然后用白布蘸酒精將清理部位表面擦拭干凈,最后在清理部位補刷188紅瓷漆并晾干。

(3)磁極下端部灼傷部位處理完成后再次按《DL/T596-2005電力設備預防性試驗規程》檢測3號磁極絕緣電阻(≥200 MΩ)、直流電阻、交流阻抗并進行交流耐壓試驗(5Uf)。

4 故障原因分析

從現場檢查情況分析,故障主要由1號磁極引線直角彎處斷裂引起。

對于磁極引線斷裂具體原因,從應力分析、材質分析、金相分析、尺寸檢查等4方面進行(圖4)。

4.1 應力分析

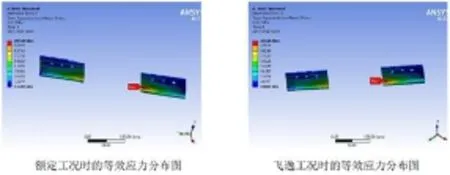

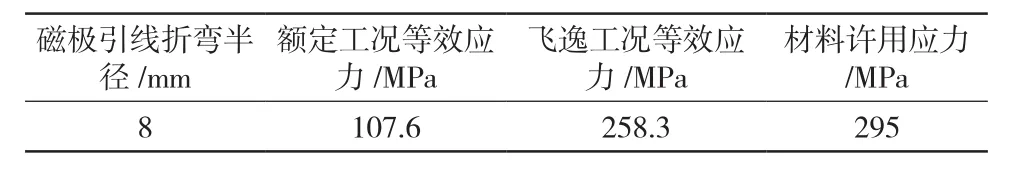

經有限元分析計算,計算結果見下頁表2。

有限元計算結果顯示:引線折彎處,飛逸工況最大應力258.3 MPa。此應力值較高,但仍在材料許用應力范圍之內。

圖4 不同工況下等效應力分布圖

表2 有限元分析結果

4.2 材質分析

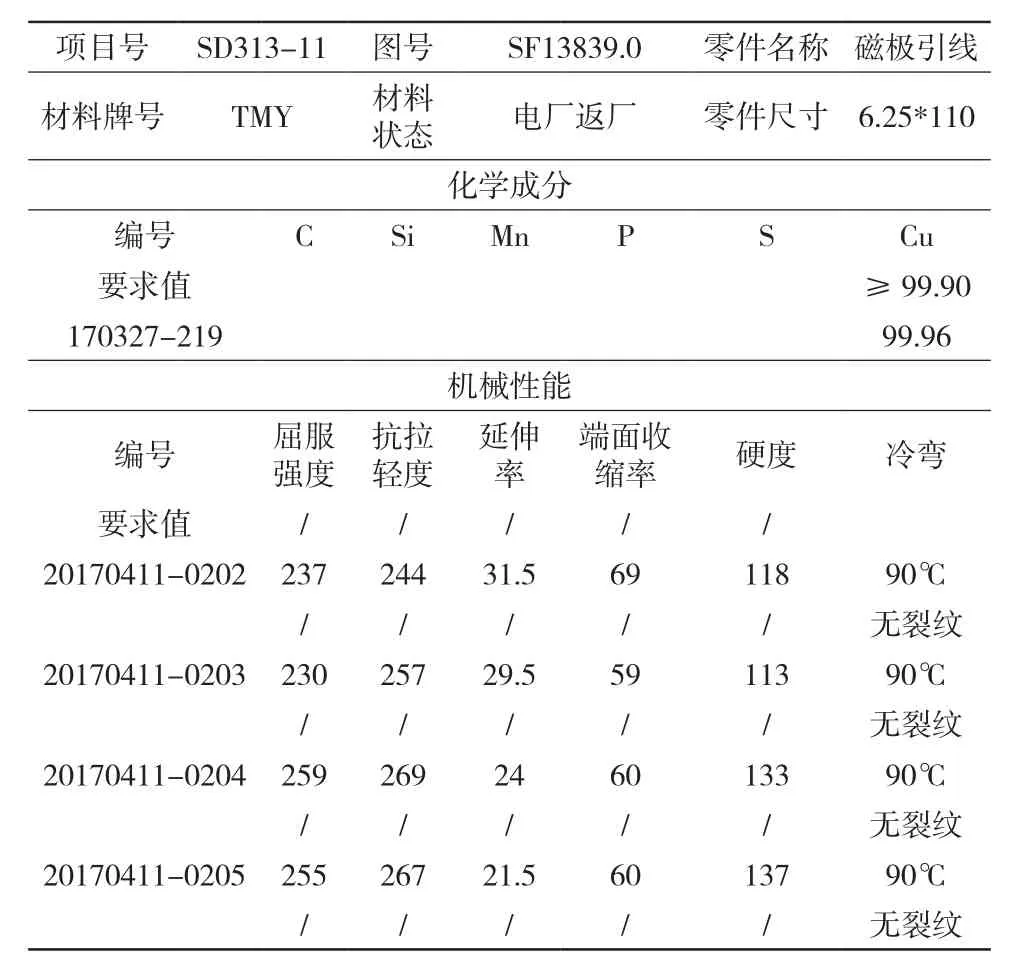

對1號磁極線圈引線頭進行了化學成分檢驗、機械性能試驗測試(表3)。

表3 化學成分及機械性能試驗結果

經檢查,引線材料各項指標均滿足BLHDF.PSF001技術要求。

4.3 金相分析

由于PT探傷只能檢測表面缺陷,無法檢測內部缺陷。為此,對1號磁極引線進行金相分析。

試驗過程中對磁極引線銅件試樣邊緣部位、中心部位進行金相檢驗,中心部位內弧度處發現顯微裂紋,腐蝕后金相組織均為單相α孿晶組織,邊緣部位晶粒平均直徑為0.05 mm,中心部位晶粒平均直徑為0.04 mm。

分析結果顯示,銅排折彎處內部有微裂紋,加工工藝不良。

4.4 尺寸檢查

對引線彎型尺寸檢查,發現引線彎型半徑不合格。圖紙要求R8,實測只有R4。

按照實際彎型半徑進行應力計算,結果顯示,折彎處飛逸工況最大應力達到284.2 MPa,已經接近材料許用應力。

圖5 磁極引線彎型半徑檢查

結論:經過上述4個方面的分析,可以判斷引線斷裂是由于微裂紋引起的。機組運行時產生的振動,導致裂紋擴展,最終導致引線斷裂,而微裂紋是由于成型半徑過小造成的。

5 暴露的問題及防范措施

5.1 暴露出的設備問題

(1)4號轉子1號磁極引線折彎處加工工藝不良,有微裂紋,產品質量存在缺陷。

(2)轉子磁極引線彎型半徑不滿足設計要求。

5.2 防范措施

(1)將機組轉子磁極連接板探傷檢查納入機組定期檢查項目。

(2)增加對重要部位的巡視頻次,發現轉子一點接地等報警應認真做好記錄并深入分析,避免設備缺陷由量變發展為質變,造成更嚴重的后果。

(3)加強電站事故備品備件管理,對影響機組備用的事故備品備件按定額儲備到位。

6 結語

通過此次轉子磁極引線故障處置,為電站同類型設備維護工作積累了寶貴經驗。故障發生后,電站第一時間隔離了故障設備,并查找出故障點,有利于后期故障處置。設備的隱蔽故障發生同時也表明電站設備技術監督及隱患排查的重要性。本文詳細描述了轉子磁極引線頭斷裂事故原因、故障排查與處置過程,對其他電站防范及處理類似設備缺陷具有借鑒意義。