高爐配加廢鋼下的燃料消耗定量分析

王曉光,朱云杰

(德龍鋼鐵有限公司,河北邢臺054009)

0 引言

隨著鋼鐵需求關系的改善,加之鋼鐵庫存的減少,鋼鐵行業逐漸轉暖。在高爐產能審批條件日益嚴峻的前提下,擴大高爐的產能,降低高爐的生產成本成為各大鋼廠增加利潤的手段。許多高爐采用配加部分廢鋼替代鐵礦石入爐冶煉,不但提高了綜合入爐品位、節約了焦比,而且高爐比電爐更加節能,CO2排放量僅為“鐵礦石-高爐-轉爐”流程CO2排放總量的1/5[1]。通過對比周邊廠家,有些廠家的廢鋼比例達到了150 kg/t,然而,在歐洲和北美國家的許多高爐使用爐料中廢鋼或金屬料的比例最高甚至超過了200 kg/t[10]。從廢鋼加入高爐到最后生成鐵水,主要包括本身碳含量的增加以及溫度升高這兩個變化,由能量守恒定律可知,含碳量及溫度的變化主要依靠燃料的消耗來完成。

1 研究過程及分析

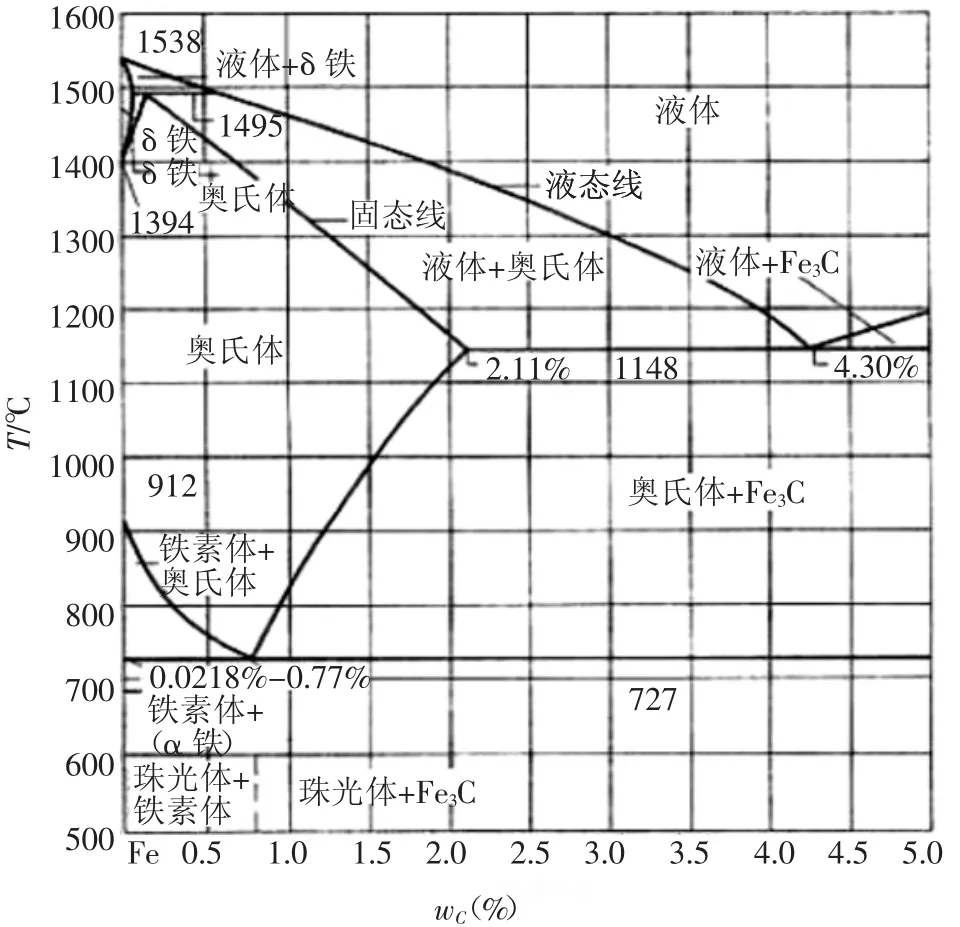

從圖1中可以看出,廢鋼和鐵水主要區別在于含碳量。一般來說,廢鋼碳含量在0.2%~2.11%,而鐵水含碳量一般均在4.3%以上,廢鋼含碳量要遠遠低于生鐵,因此廢鋼被加入高爐后,需要一個強烈的增碳過程,這個過程中的碳消耗由焦炭補給。此外,各種廢鋼在高爐內的變化屬于物理變化,在爐內的行為僅為加熱熔化的過程,無需像其它含鐵料一樣需要消耗巨大還原熱以及較長的爐內冶煉時間,因此高爐加入廢鋼后,其在高爐內只需要被熔化消耗熱量[4,9]。據統計,當一定比例的廢鋼加入高爐被熔化后,估算使用廢鋼的高爐工序能耗約為104 kgce/t鐵水[5]。另外,鐵水在轉爐煉鋼過程中,因含碳含硅,又為煉鋼提供了冶煉過程中所需的部分能量[7,8],總體來說,其能耗基本上沒有增加,甚至會實現“負能”煉鋼。

1.1 熔化廢鋼量所需焦炭量

通過物質物理特性可知,生鐵比熱容0.46 KJ/kg℃,我公司的高爐煤氣利用率大約為44%,焦炭在高爐內與氧氣的反應存完全反應和不完全反應兩種反應方式,即反應方程式①和②。因此,將常溫下的廢鋼加入高爐后,生成熔融鐵水的熱量可以通過如下公式計算得到:

圖1 鐵碳相圖

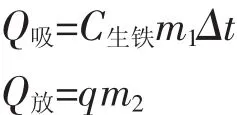

根據物理熱平衡計算公式Q吸=Q放的原理:

式中,Q吸為熔化1 t生鐵所需的熱量,kJ;Q放為熔化1 t生鐵所需焦炭放出的熱量,kJ;C生鐵為生鐵的比熱容,kJ/kg·℃;q為焦炭的熱值,kJ/kg(一般焦炭熱值36 380kJ/kg);m1、m2分別為生鐵和焦炭的質量,kg;Δt為廢鋼熔化前后的溫度差,℃(鐵水溫度按1 500℃與室溫差值計算)。

通過計算可以得到:m2=52 kg

在目前的中小型高爐操作中,焦炭的利用率為0.5~0.6[2],根據我公司爐型,取利用率 0.5[6],通過計算,我公司高爐加入1 t廢鋼實際需要熔化熱量的焦炭量大約為:

1.2 廢鋼增碳所需焦炭量

根據物質守恒公式:

式中,C增為熔化1 t廢鋼所需的增碳量,kg;C終為廢鋼在高爐熔化后最終的含碳量,%;C初為廢鋼在加入高爐之前的初始含碳量,%。

由于廢鋼中含碳量相對很低,一般在0.2%~2.11%,這里含碳量取中間值0.5%(根據廢鋼結構進行調整),而鐵水中的含碳量基本上都是飽和含碳量,含碳量在4.3%。通過理論計算可以得到,高爐每加入1t廢鋼,根據含碳量差值,增碳所需的焦炭量大約為38kg。

2 研究結果

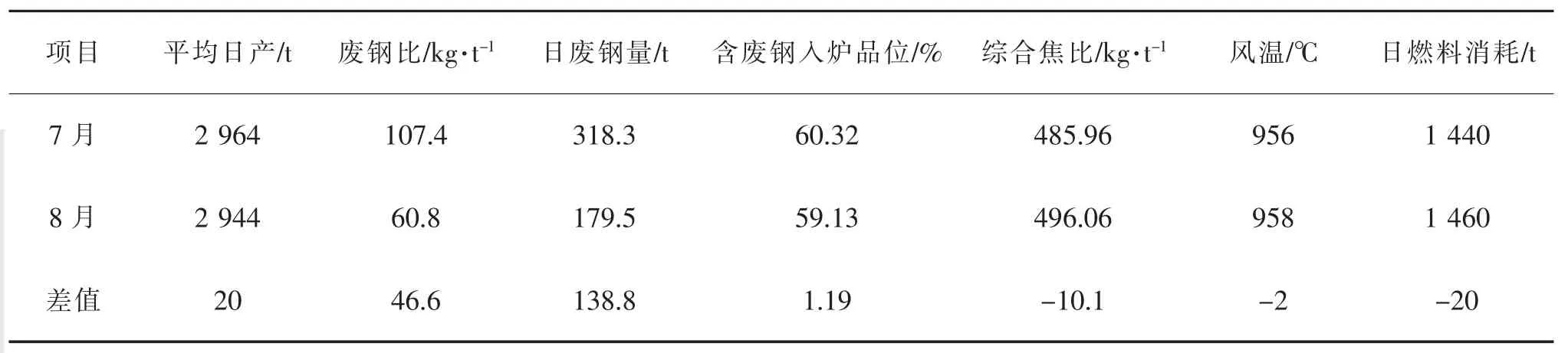

參照1.2和1.2節的計算結果可知,我公司高爐配加1 t廢鋼所需的焦炭消耗量大約為142 kg,將此數值作為7月、8月高爐入爐料中配加廢鋼時焦炭消耗量的參考,再根據實際生產中的各個參數變化合理調整廢鋼及燃料的加入量,對7、8兩個月高爐的實際生產數據進行統計。高爐生產車間的數據統計見表1。

表1 高爐實際生產數據

通過對比看出,8月份比7月份廢鋼比下降46.6 kg/t,日廢鋼量下降138.8 t,高爐綜合焦比上升10.1 kg/t,日燃料消耗增加20 t。根據上述對比可知,廢鋼比降低導致燃料升高,而上升的燃料比可以通過產量的降低和燃料比值求得。因此,通過計算可以得到,在實際生產中,我公司高爐爐料中每多配加1 t廢鋼,需要多消耗的燃料量為144.09 kg,與上述理論計算值相差不多,此計算方法可作為高爐配加廢鋼時焦炭用量的計算模型。

3 結論

我公司高爐加入1 t廢鋼實際需要熔化熱量的焦炭量為104 kg,根據含碳量差值,加入1 t廢鋼需要增碳的焦炭量大約為38 kg,總共需要142 kg。通過對實際生產數據得統計計算可知,我公司熔化噸鋼廢鋼消耗的燃料量為144.09 kg,與理論計算值接近,因此理論計算可以作為實際生產的數據指導。