水浮穿管法在供水管道維修工程中的應用

城市經濟發展與基礎設施的日益完善,對配套設施穩定運行也提出更高的要求,供水行業與城市生活息息相關,為保障供水管網安全穩定運行,供水企業在總結各類管材搶修技術經驗的基礎上,也不斷探索嘗試管道維修的新技術、新工藝。

1 工程概況

某輸水管道為DN1 400 mm混凝土內襯玻璃鋼加砂管,長2 m/根,質量為2 t/m,通水時質量3.4 t/m,接口為承插式,供水壓力0.27 MPa,長度1.7 km。由于自重及周邊地質條件等原因造成管道沉降不均,沿線出現多處漏點,經排查確定,為管道接口漏水。由于漏點較多且輸水管線周邊環境不具備進場逐個維修條件,從技術與安全供水角度發出,采取鋪設一根DN1 000 mm涂塑鋼管保障連續供水,在原管道內部穿一根DN1 000 mmPE管道恢復該管線輸水功能的維修方案。

2 施工工藝流程

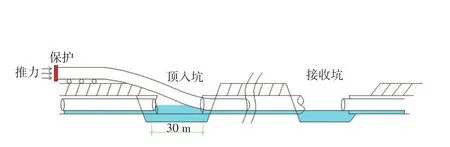

將原混凝土管道在折點處開挖、斷管,開挖工作坑,斷管后降低管內水位,達到預留液位高度,將焊接好的PE管道利用水的浮力與拖拽設備穿入混凝土管內,見圖1。

圖1 水浮穿管法

3 預留液位高度

根據PE管道漂浮于混凝土管內時的液面高程,使用倒推法計算所需漂浮用水的總截面面積,得出水浮穿管前的預留液位高度。

3.1 浮力計算

根據PE管材廠家提供的參數,本工程使用的PE管材質量為186 kg/m,根據浮力公式ρ水gV排=mg,得出每米管道V排=0.186 m3。

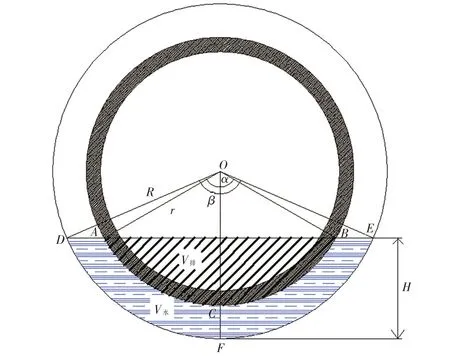

3.2 PE管夾角α的計算

S扇AOB=S△AOB+S排ABC

πr2×α/360=1/2×sinα×r2+0.186

式中:r為PE管道外半徑,0.56 m。

求得α=120°后,可進一步求得水浮穿管過程中,液面所需高度H,見圖2。

圖2 穿管橫斷

3.3 H計算

H=R-h=R-cos(α/2)×r

式中:R為混凝土管道內半徑0.7 m。

求得H=0.42 m后,可進一步求得DN1 400 mm混凝土管的液位夾角β。

3.4 β計算

cos(β/2)=h/R

求得β=132°后,可進一步求得每米PE管穿管用水所需體積V。

3.5 V計算

V=V扇AOB-V△AOB-V排ABC=πR2×β/360-1/2×sinβ×R2-0.186

求得V=0.204 m3后,可進一步求得穿管前留水液面夾角γ。

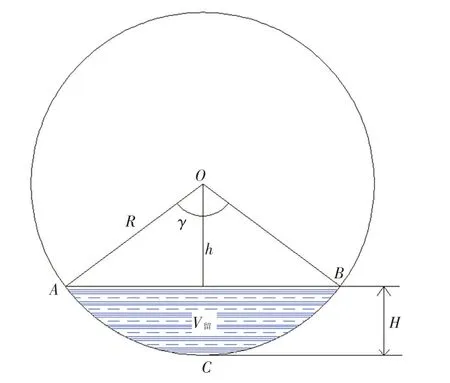

3.6 γ計算

S扇AOB=S△AOB+S弓ABC

πR2×γ/360=1/2×sinγ×R2+0.204

求得γ=107°后,可最終求得穿管前留水液面高度。

3.7 穿管前留水液面高度計算

H=R-h=R-cos(γ/2)×R=0.7-cos(107/2)×0.7=0.28(m)

通過浮力計算,確定DN1 400 mm混凝土管道中水位至0.28 m,即可將PE管道漂浮于現狀管道中,見圖3。

圖3 預留水橫斷

4 拖拽設備的選擇

4.1 牽引力計算

P=K(P1+P2)

式中:K為啟動系數,取值為2~2.5;P1為PE管道與土壤的間的滾動摩擦力,P1=Gf1;G為PE管道的重力;f1為滾動摩擦系數,取0.2~0.4;P2為PE管道與現狀管道中折點位置的摩擦力,P2=Gf2;f2為滑動摩擦系數,取0.4~0.6。

4.2 吊裝帶的選擇與校核

根據最大牽引力計算吊裝帶破斷力RH=P0mn/k

式中:P0為最大牽引力;m為工作系數,取1.1;n為過重系數,取2;k為斷裂系數,新繩取1,舊繩取0.8。

校核[1]K=T/P

式中:K為吊裝帶安全系數,取3~3.5;T為所選吊裝帶實際破斷力。

4.3 動力設備的選擇

設備總牽引力符合F≥Pmb

式中:m為工作條件系數,取1.2;b為土壤不均勻系數,取1.2~1.25。

設備臺數n=F/KsF0

式中:F0為每臺設備額定牽引力;Ks為前應設備的組合系數;1臺設備時,取Ks=1;2臺設備時,取Ks=0.75~0.85;3臺設備時,取Ks=0.5~0.75。

經過核算,1 km長距離水浮穿管選用2臺PC220和1臺PC350型挖掘機、3條荷載8 t的吊裝帶就可以滿足穿越的動力需求。大功率寬履帶式挖掘機與吊管機、卷揚機等設備在長距離穿管時具有較好的操作性,可優先選為牽引設備。當然具體的穿越環境各不相同,牽引設備的選擇要和當地環境、進場難易結合好,保證有足夠的安全系數。

5 施工要點

1)現場勘查。根據原工程竣工資料,確定工作基坑開挖位置,宜選在管道折點位置,相鄰基坑距離不宜超過1 km。

2)管道預制組裝。將現場稍加平整作為預制場地,管道順管溝方向分段組裝熱熔焊接。本工程PE管道長17.5 m/根,根據穿越實際情況,預制5~7根為一段,首段管道封堵管口。

3)管道打壓[2]。由于PE管完全穿入現狀混凝土管中,如在穿管完成后再行打壓試驗,會難以尋找漏點,需要整管重新拔出。為避免出現返工情況,宜每段組裝焊接完成后在地面先行打壓,合格后再進行穿管,穿管完成后,每兩個基坑為一單位再進行二次打壓。

4)工作基坑開挖。基坑長30 m、寬6 m,破除坑內DN1 400 mm管道,深度為現狀管道管底以下0.5 m,根據現場土質情況,邊坡做打樁支護。坑內管口處使用砂袋堵口,防止管內留水外溢。

5)降水。根據PE管材密度及浮力計算公式,排出管道余水,保證液面高度為0.28 m。

6)PE管道運輸。管道下方鋪設圓管輔助滾動前進,使用2臺挖掘機捆綁吊裝帶方式牽引預制組裝完成的PE管道至工作坑內。牽引、推動PE管道過程中,宜使用圓管鋪設PE管道下方滾動前行,防止路面損傷管道外皮,如出現外皮損傷較大,影響運行安全情況,應將缺陷部位切除后再熱熔連接[3]。

7)水浮穿管[4]。使用挖掘機牽引PE管穿入現狀管道,利用多臺挖掘機配合牽引管道穿越。隨穿管長度增加,管道摩擦阻力加大,逐步增加牽引挖掘機數量至3臺。

8)增加工作坑。穿管過程中,遇到較大折點無法穿行的情況時,根據已穿管總體長度,測算折點大致位置,增挖工作坑。

9)管道連接。PE管道穿管出頭后,由于管道自重較大,熱熔機的液壓泵無法提供足夠牽引力,無法在坑內實現熱熔對焊,宜在接頭處焊接法蘭根,使用波紋伸縮節進行連接[5]。

10)基坑回填。排出混凝土管道內所有漂浮用水,坑內回填石屑至PE管頂0.5 m并做好混凝土包管保護。

6 工藝特點

1)工期短。減少工作基坑數量,降低工程量,縮短施工時間,最快可達到350 m/d,原計劃28 d工期,實際12 d完成。

2)施工費用低。比常規穿管施工減少4個工作基坑,施工費用節省約15%。

3)質量有保障。減少PE管道與現狀混凝土管道摩擦阻力,保護PE管材質量。

但是水浮穿管法屬于整體隱蔽工程,對熱熔焊口質量要求高,需要現場施工人員技術水平高,管理人員認真負責,一旦穿管完成后打壓試驗不合格,會造成極大工期延誤及返工費用。

7 結語

綜上所述,穿管施工采用水浮穿管工藝,具有質量保障性高、工期短、施工費用低等優點,但應注意穿管過程中及時補水或抽水,確保管道漂浮于所穿管中,不與所穿管壁發生摩擦;同時應在施工過程中,對管道的管壁及管頭進行重點保護,防止施工機械對其劃傷。此工藝能夠保證管網工程質量和供水運行安全,具有一定的推廣和借鑒意義,為相關同類維修工程提供有利參考。