降低鉛鋅密閉鼓風爐熔煉四氧化三鐵影響的生產實踐

馬占峰

(瑞木鎳鈷管理(中冶)有限公司,北京 100028)

0 引言

葫蘆島鉛鋅廠于2007年正式開產。鼓風爐雖算不得新型工藝,但對于那時的人們還是新鮮的事物。生產初期原設計爐床面積為18 m2,有三臺熱風爐依次交替為鼓風爐供熱風由于是生產初期對于各工藝指標都處于摸索階段,雖有些方面取得了一些成果,但到后期Fe3O4的大量出現,造成溜槽凝結,嚴重威脅鼓風爐的生產,甚至有些時候造成鼓風爐不能排渣,被迫停爐的局面。在第一次對爐體進行中修期間,發現爐墻、爐底、側壁以及前床各部存在厚厚的Fe3O4。Fe3O4對鼓風爐爐體的危害以前只是從期刊文獻上了解過,經歷過此次中修使我們真正感受到Fe3O4對鼓風爐產生的巨大危害,從此我們便開始了如何降低Fe3O4方法探索。經過一年半的觀察、認真研究并結合生產實踐,對Fe3O4的危害有了更深刻的認識,通過反復摸索總結出一套行之有效的如何降低Fe3O4危害的方法。

1 Fe3O4的產生與危害

Fe3O4熔點為1 527 ℃,密度為5.18 g/cm3,相比爐渣密度較大,熔于爐渣,爐溫偏低時極易析出,前床底部及側壁以及鼓風爐底部極易沉積,同時伴隨有ZnS等雜質,前床往往容易形成熔鉛和爐渣間的橫膈膜,對鼓風爐的正常生產往往會造成嚴重影響。鉛鋅密閉鼓風爐生產過程中,Fe3O4的產生主要有以下來源:

1.1Fe3O4在熔煉化學反應中產生

鉛鋅密閉鼓風爐生產中,常伴隨如下化學反應:

(1)

(2)

反應過程一:爐料在熔煉過程中FeS不斷被氧化從而生成FeO。反應過程二:因料層受各風口處爐溫不均影響往往存在不均現象,且爐料中二氧化硅成分較少,部分FeO無法與二氧化硅完全造渣,從而導致FeO被進一步氧化成Fe3O4。風口區域氧濃度、溫度增加會促進反應發生,因此大量的Fe3O4便會產生。

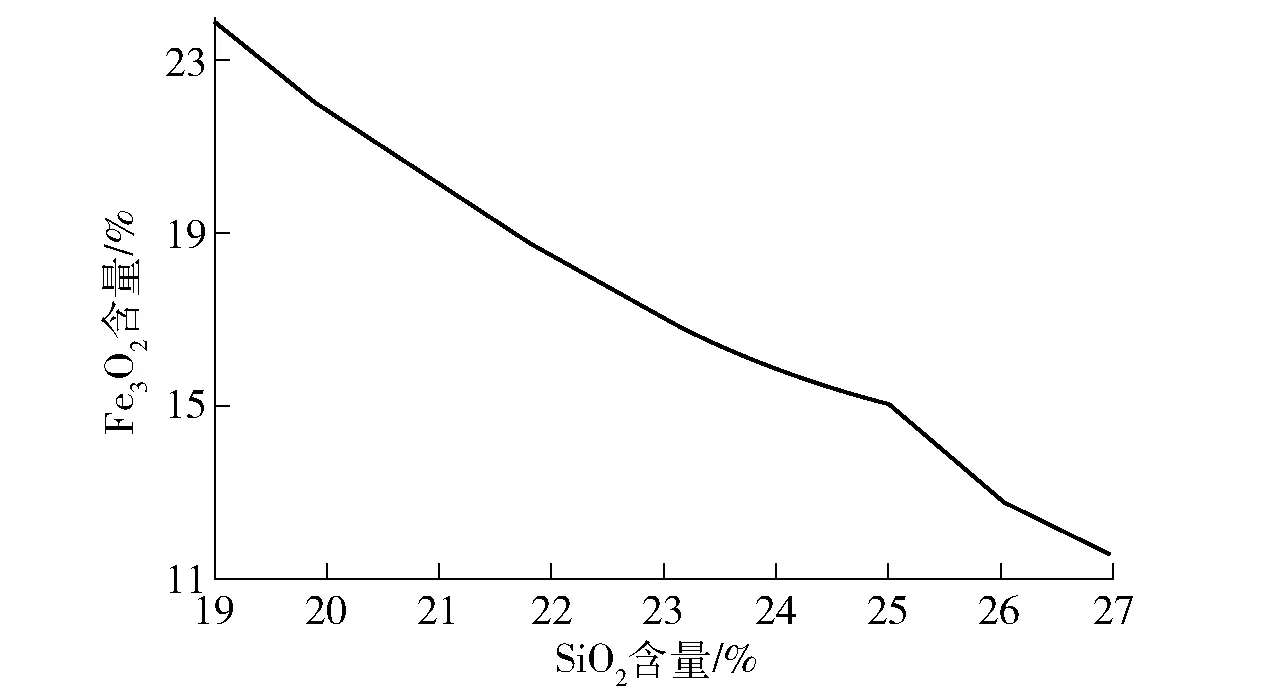

1.2返回物料所帶來的Fe3O4

葫蘆島鋅廠鉛鋅密閉鼓風爐將冶煉過程中產生的鉛、鋅浮渣、氧化鋅等直接加入鼓風爐(粒度小于30 mm的進入配料倉進行配料),加之爐料本身就含有一定的鐵,因鼓風爐風口區溫度高,氧濃度高且和爐料直接接觸,因此也極容易生成Fe3O4。鉛鋅密閉鼓風爐爐渣中SiO2與Fe3O4對應的關系如圖1所示。爐渣中Fe3O4濃度隨著SiO2含量的升高而降低,基本呈現反比的關系。

圖1

2 降低Fe3O4的途徑

要想從根本上排除Fe3O4的危害最好考慮如何降低鼓風爐熔煉過程中Fe3O4的生成。鼓風爐重要爐料之一燒結塊在生產過程中各種返料加入以及各種雜料添加不可避免,這些物料均含有一定量鐵,因此考慮如何降低Fe3O4在爐渣中含量,以及如何減少Fe3O4在熔煉過程中形成就顯得尤為重要。

2.1 如何減少Fe3O4在熔煉反應過程中生成

形成Fe3O4往往是因為SiO2與FeO未及時充分接觸,這與供料車間混料工的操作密不可分,當混料操作越精細和翻料、倒料越頻繁SiO2與FeO接觸越均勻,促進了FeO與SiO2造渣反應從而減少了Fe3O4的生成機會。Fe3O4被還原造渣過程反應如下:

(3)

ΔG0=61 128-45.94T(298-1 478 K)

ΔG0=149 997-106.19T(1 478~1 808 K)

以上反應從熱力學角度分析表明SiO2與FeO造渣反應很明顯比Fe3O4被還原的反應容易得多。所以,從這個思路出發,二氧化硅在爐料中的分布均勻情況對Fe3O4被還原有著重要影響,因此加強供料車間配料與混料管理將起著很重要作用,二氧化硅分布均勻將更加有利于Fe3O4被還原以及Fe3O4的減少。

2.2 熔煉過程中及時排出產生的Fe3O4

Fe3O4在鉛鋅密閉鼓風爐熔煉過程中溶解在爐渣與熔鉛中,如不及時排出系統將會對系統正常生產造成影響。鉛鋅密閉鼓風爐在正常生產情況下,Fe3O4一般不會滯留在爐體中,通常在焦點區上移、爐缸中熔體溫度低,爐況惡化時才會出現滯留情況。在熔鉛和爐渣中Fe3O4溶解度隨著溫度上升而增大,鉛鋅密閉鼓風爐在熔煉過程中熔體有著良好的過熱性,Fe3O4通常不會大量的積累在爐床內,前床的保溫工作如果做的比較到位,Fe3O4亦不會在前床出現大量積累。前期鉛鋅密閉鼓風爐爐床和前床中Fe3O4大量積累,究其原因主要與熔體溫度低以及爐況持續惡化所致。

Fe3O4在熔鉛中的溶解度與熔鉛品味基本成反比關系,熔鉛品位低有利于帶走Fe3O4,但一味追求降低鉛品味不僅不經濟而且破壞系統工藝,鉛鋅密閉鼓風爐所產熔鉛品位基本在65%左右,選擇這樣鉛品位實踐表明Fe3O4不會對正常生產帶來不利影響。

2.3 爐渣化學成分的摸索

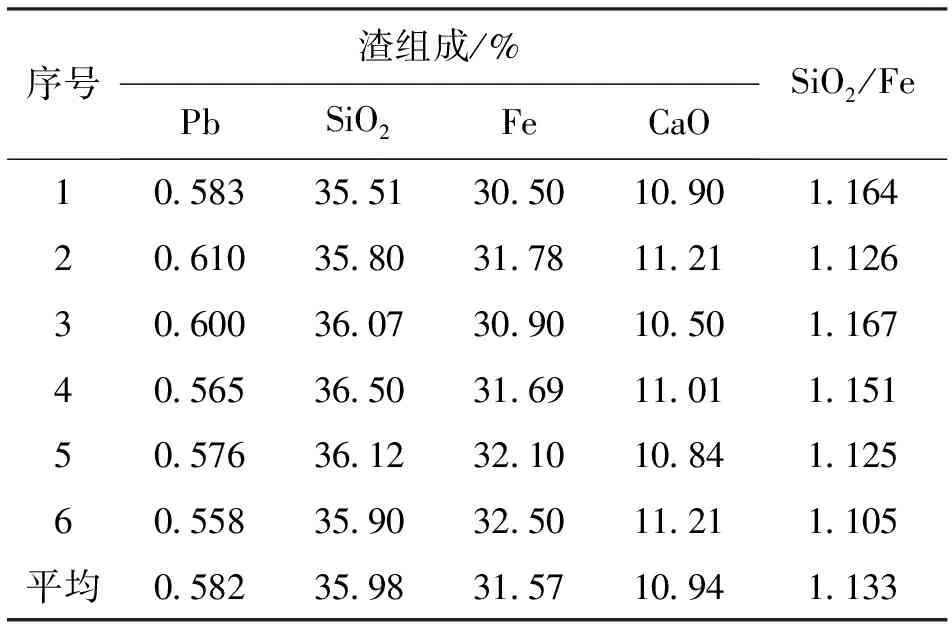

經過很長一段時間不斷對爐料成分反復調整與對比,最終摸索出比較理想的渣型,具體成分如下::SiO233%~36%、Fe 31%~35%、CaO 11%~13%;SiO/Fe≈1.13。這種渣型的選擇實踐證明是比較成功的,優點如下:

(1)降低Fe3O4的產生。經過一年半生產摸索表明,適當的提高石英石配比及提高混料均勻程度,會在一定程度上減少Fe3O4在密閉鼓風爐熔煉過程中產生。

(2)使鉛在渣中有效降低。因熔煉渣硅酸度提高,渣中鉛的物理損失和機械損失顯著降低。引起降低渣含鉛主要原因有以下幾個方面:①渣密度下降。Fe3O4和FeO密度大于CaO和SiO2的密度,相應的提高CaO和SiO2配比,降低鐵氧化物配比,降低渣密度使渣鉛容易分離。②降低渣的表面張力。渣中鉛液滴分離過程是其克服渣的表面張力沉降的過程,鉛液滴沉降的臨界半徑和渣表面張力成正比例關系,渣的表面張力越高則鉛的機械損失就會相應升高,也就是平時所說的渣含鉛升高。熔體中FeO與CaO的表面張力因數相較SiO2的表面張力因數較大,因此為達到降低渣的表面張力目的,可以通過提高SiO2在渣中的比例,從而實現粒徑較小的鉛液滴也能夠順利克服渣的表面張力得以沉降,降低渣中鉛的機械損失。③提高渣與鉛之間的界面張力。鉛在渣中的溶解度隨界面張力的增大而降低,界面張力越大也就越有利于鉛微滴匯聚與沉降,降低渣含鉛量。④渣中鉛的物理損失能有效減少。SiO2在渣中比例越高鉛在渣中溶解度越低,因此通過配料增加SiO2的含量來降低鉛在渣中的溶解,降低渣中鉛的物理損失。

隨著渣中SiO2的增加,雖然渣的熔點會升高,但是該渣型中的SiO2增加量不大,熔點的增幅也不大,因此在熔煉時,由于焦點區化學反應激烈,渣的熔點雖然較前期有所升高,但焦點區溫度高,并不會給熔煉過程帶來影響。鼓風爐的焦點溫度從一定程度來說由渣的熔點決定。所以為了提高焦點區的最高溫度采用熔點較高的渣型將有利于強化熔煉過程。其次,雖然渣的黏度隨著SiO2含量的增加而增大,通過增加CaO的方法就可以適當的降低渣的黏度,此熔煉過程熔體溫度高、過熱好,隨著溫度的升高黏度降低,不會對生產過程帶來影響。

3 調整效果取得成效

自從對渣型進行了調整,鼓風爐爐底、側壁以及前床Fe3O4沉積現象大為改善,未出現因Fe3O4大量出現被迫停爐檢修的事故。爐體、前床使用壽命也隨之延長,這不僅節約了爐體、前床維護、檢修費用,同時也為鉛鋅冶煉廠平穩運行節約了費用、降低了成本。對6個班次調整過程中渣成分統計結果見表一,平均含Pb 0.58%、SiO235.98%、Fe 31.57%、CaO 10.94%、SiO2/Fe(質量比)約為1.13,渣的成分均與預期結果基本吻合。

表1 連續6個班次渣型統計

從實際生產運行效果來看,采用含SiO2較高的渣型是符合鉛鋅密閉鼓風爐當前生產條件的,鉛鋅密閉鼓風爐在調整渣型后對生產未帶來不良影響,Fe3O4大量沉積的現象基本得到良好的控制,這為爐體平穩運行創造了條件。

4 結束語

(1)采用SiO2含量較高的渣型以減少Fe3O4的生成,盡量避免對鼓風爐熔煉生產帶來的不利影響。

(2)為保證SiO2在爐料中分布均勻,應強化供料車間配料與混料操作,使料均勻,盡可能地弱化Fe3O4的生成條件。

(3)細化操作與強化爐體維護相結合,盡量減少返回物的產生,以保證返回物料的加入合理。

(4)密閉鼓風爐熔煉系統的Fe3O4應及時排出系統,避免積累。