隔膜泵下箱體裝配體非線性有限元分析

張艷林

(中國有色(沈陽)泵業有限公司,遼寧 沈陽 110144)

0 前言

傳統的隔膜泵下箱體強度裕度設計流程是:參照以往小噸位下箱體結構特征,加大相關設計尺寸,通過強度校核計算和整機滿載運行試驗檢驗下箱體強度,傳統設計方法設計周期長,有時通過簡單的增大幾何尺寸不僅提高強度效果不明顯,還會造成材料浪費,較為有效的方法是通過結構優化以較小的成本獲得合理的結構,使之滿足強度使用要求。有限元分析是結構強度分析及優化設計成本相對較低、實現較為簡便的方法[1-2]。

傳統的下箱體強度有限元模擬是將下箱體作為一個整體進行分析,即不考慮軸承座與軸承壓蓋裝配關系和螺栓連接等不連續性對下箱體應力計算結果的影響,這種方法雖然實現相對簡便,但結構與實際有一定偏差,下箱體應力計算結果準確性無法保證,本文對下箱體進行強度有限元分析,考慮了下箱體軸承壓蓋和軸承座之間螺栓預緊和接觸非線性狀態,及軸承游隙等非線性因素,使下箱體仿真分析更接近于實際工況,獲得較為準確的應力計算結果,為下箱體結構強度設計提供有效數據。主要研究內容包括:(1)通過非線性有限元強度分析預測新結構大噸位下箱體強度風險位置;(2)研究下箱體四個軸承游隙對下箱體風險位置處應力的影響;(3)對下箱體最大應力焊縫附近位置進行局部結構優化,以期降低該處應力水平,提高該處強度。

由于ADINA軟件[3]在結構非線性分析的計算精度和計算效率方面具有較強的優勢,深得同行專家的認可。因此本文采用ADINA軟件進行分析。

1 下箱體裝配體分析

1.1 幾何模型

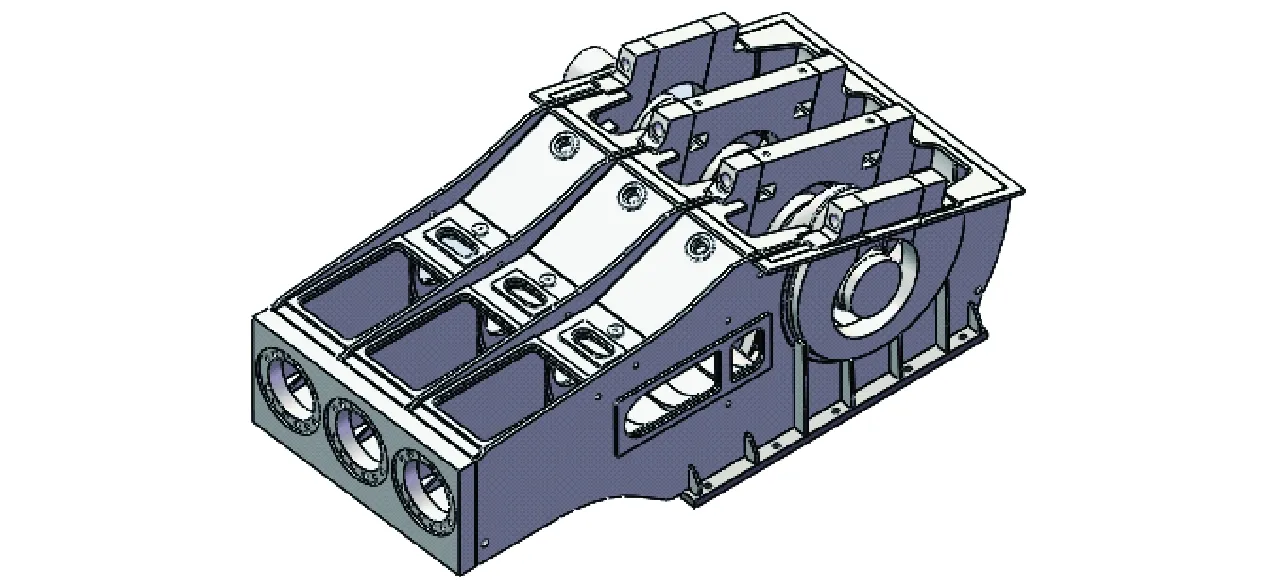

本文以某大型氧化鋁溶出隔膜泵項目中下箱體為研究對象,分析下箱體強度,為了考慮軸承游隙對下箱體強度影響,考慮曲軸與下箱體裝配問題,建立下箱體和曲軸裝配模型,如圖1所示。

圖1 曲軸和下箱體裝配模型

1.2 有限元模型

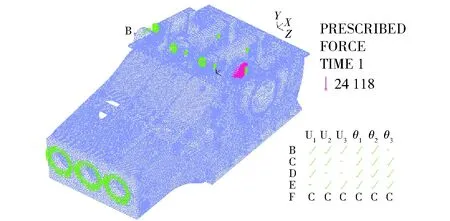

將曲軸和下箱體裝配體模型導入ADINA中,對曲軸和下箱體分別采用四節點四面體單元進行網格劃分,接觸面的網格應當劃分的相對規則,保證接觸非線性計算收斂性及計算結果合理性。曲軸材料為高強度合金鋼、下箱體材料為Q345B板材,下箱體板材的彈性模量為206 GPa,泊松比為0.3,材料屈服極限為315 MPa[4]。建立的有限元模型如圖2所示。

圖2 下箱體有限元分析模型

曲軸和下箱體裝配體有限元分析的約束和載荷如下:下箱體除軸承壓蓋外結構做成一個實體,軸承座與軸承壓蓋分開并在軸承座和軸承壓蓋之間建立面面接觸,軸承座與軸承壓蓋連接螺柱采用beam單元模擬,并施加相應的螺柱預緊力,下箱體軸承座與曲軸之間建立面面接觸,軸承座1和軸承座4與曲軸之間接觸間隙為0.2 mm,軸承座2和軸承座3與曲軸之間接觸間隙為0.4 mm,接觸摩擦系數為0.15,在曲軸上施加工況活塞力,施加205T活塞力,載荷按照余弦分布力方式施加,在下箱體底面地角螺栓處施加Y、Z方向約束,前板靠近液力端與腔體聯接面施加X方向約束,邊界條件如圖2所示。

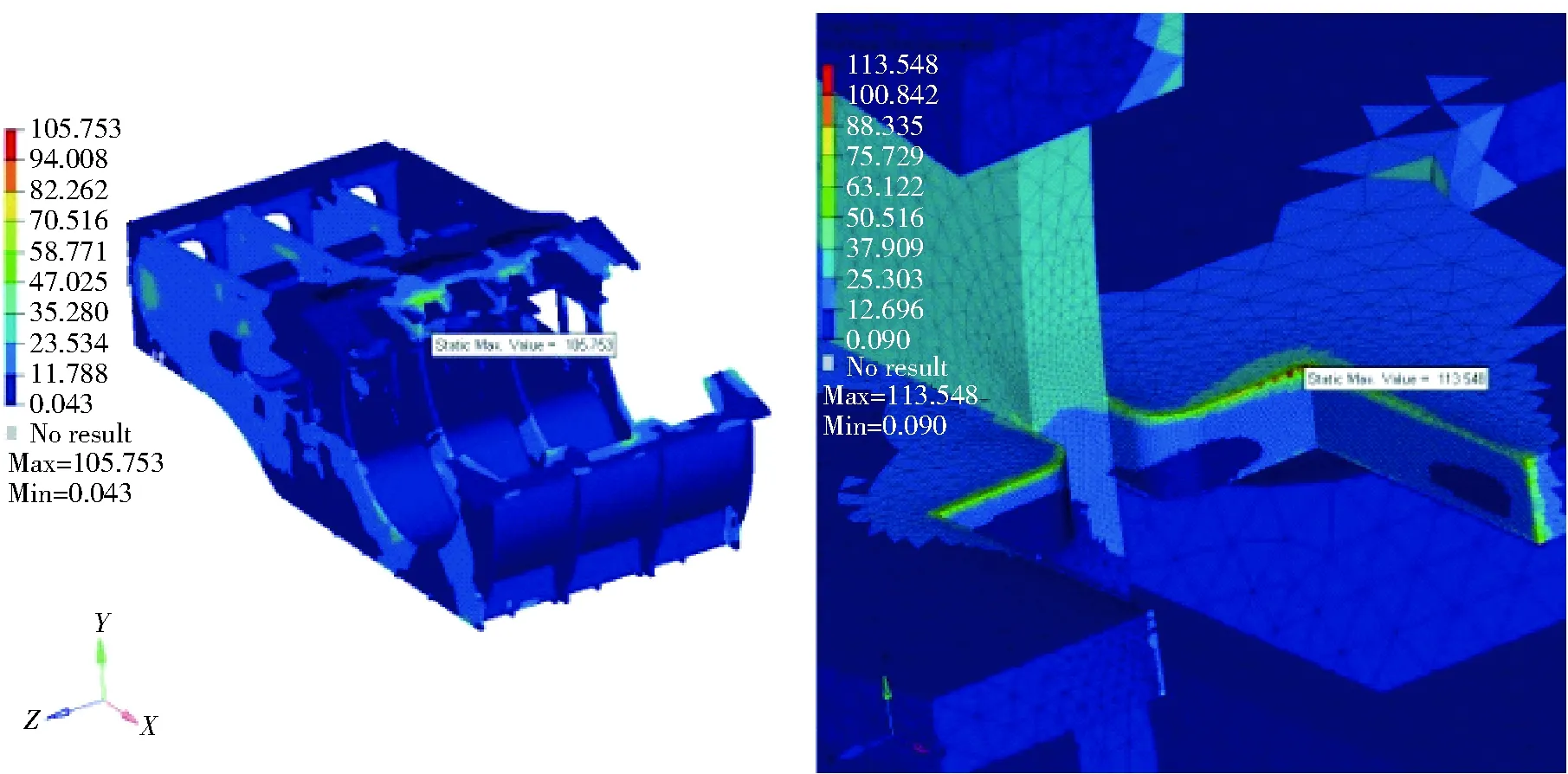

1.3 計算結果

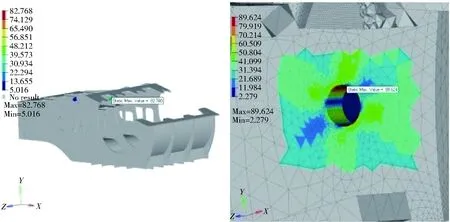

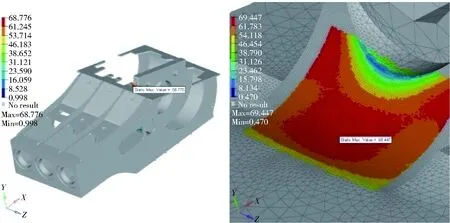

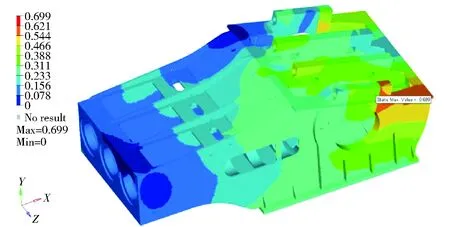

通過計算得到下箱體關心位置的應力結果及變形結果,下箱體的應力云圖和變形云圖,如圖3~圖6所示。

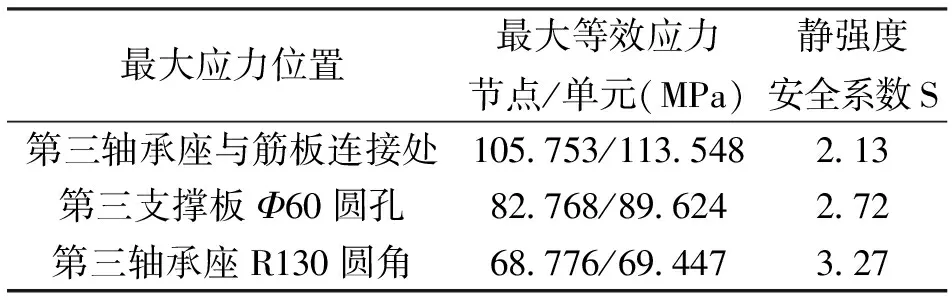

將下箱體關心位置的應力結果列入表1中。

圖3 第三軸承座與筋板連接處最大應力

圖4 中間支撐板Φ60圓孔應力

圖5 第三軸承座R130圓角應力

圖6 下箱體整體變形云圖

表1 下箱體關心位置應力結果

2 軸承游隙對下箱體強度影響

隔膜泵有四個軸承座用于支撐曲軸,軸承座與曲軸之間安裝軸承,軸承游隙是軸承固有屬性,不同軸承游隙可能對下箱體關心位置應力產生影響,在第1節中,一、四支撐軸承游隙為0.2 mm,二、三支撐軸承游隙為0.4 mm(工況2);本節又分析了一、四支撐軸承游隙為0 mm,二、三支撐軸承游隙為0.2 mm(工況1);一、四支撐軸承游隙為0.2 mm,二、三支撐軸承游隙為0.6 mm(工況3),分析模型及其他邊界條件保持不變,對下箱體四個軸承座軸承游隙大小對下箱體危險位置的應力影響進行研究,為下箱體軸承選型及結構設計提供指導。由于篇幅限制,這里對三種工況應力和位移云圖結果不予列出,只將三種工況應力結果統計如表2所示。

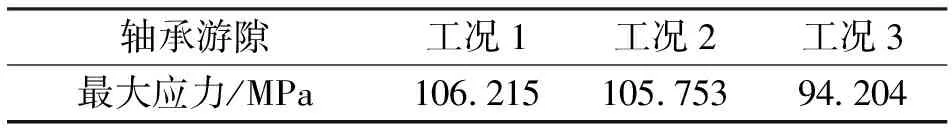

表2 軸承游隙對下箱體強度影響

3 下箱體局部結構修改對下箱體強度的影響

圖7 原結構與圓孔結構對比圖

隔膜泵下箱體最大應力位置通常在第三軸承座與上板連接處焊接位置,隨著隔膜泵動力端負載不斷增大,該處焊縫越容易發生由于強度不足導致的開裂事故,本節利用有限元分析手段,對下箱體最大應力焊縫附近位置進行局部結構優化,以期降低該處應力水平,提高該處強度,結構改進方法包括:(1)在最大應力附近位置加工圓孔;(2)直角焊接改為圓角焊接;(3)修改上板與支撐座連接面積;(4)修改上板與支撐座連接角度。以下各小節分別列出了四種結構優化后的應力計算結果。

3.1 圓孔結構應力分析結果(結構1)

在下箱體原模型基礎上,在第三軸承座與上板連接位置附近,上板中加工Φ100 mm通孔,原結構和加工孔結構對比圖如圖7所示。

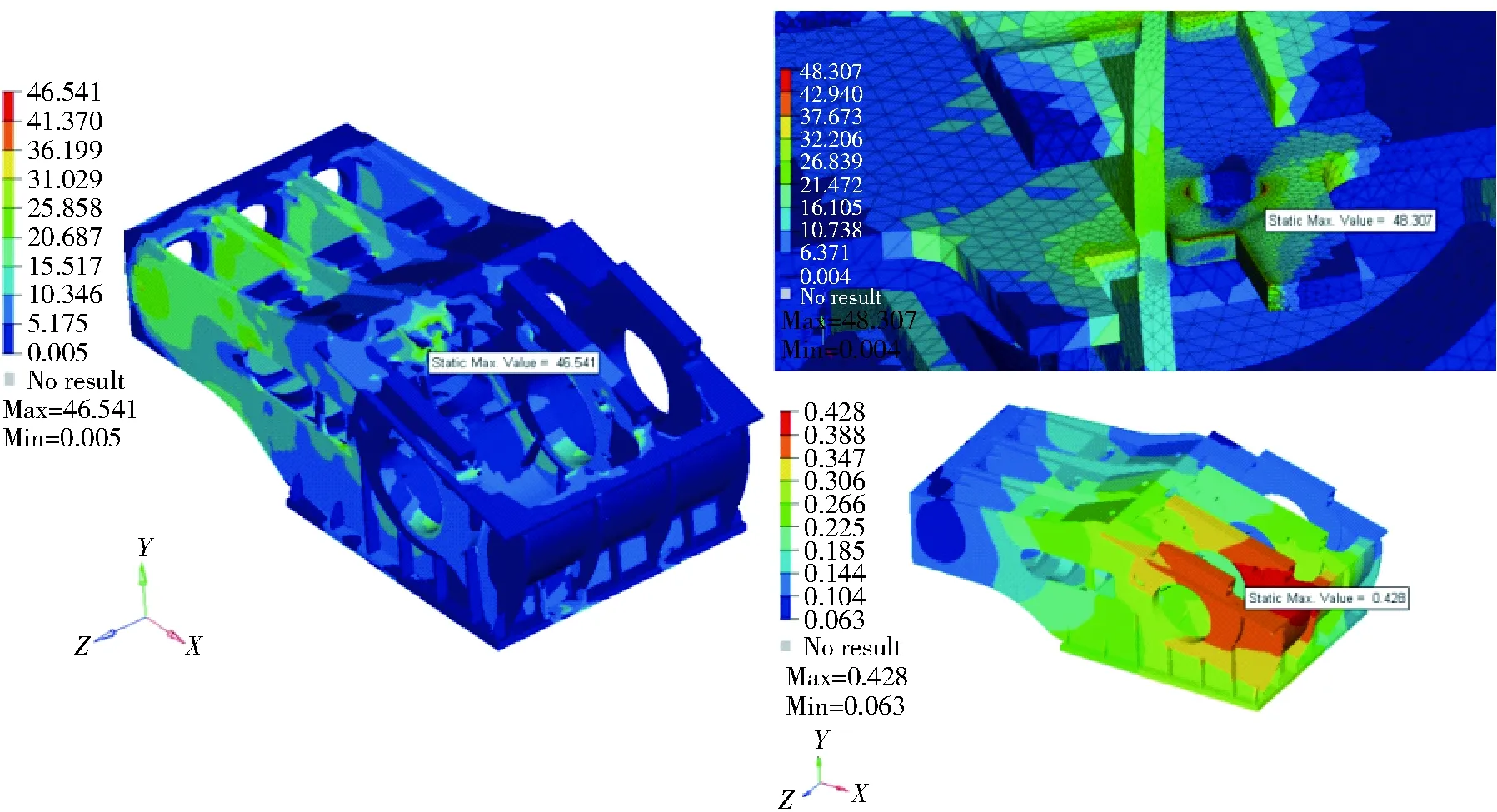

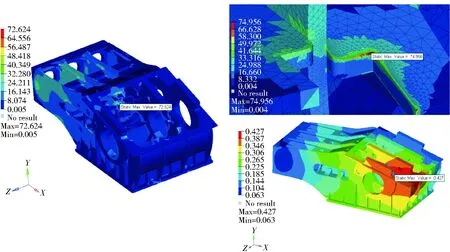

將圓孔結構下箱體有限元模型導入ADINA軟件進行強度分析,獲得了下箱體應力計算結果,應力云圖及變形云圖如圖8所示。

圖8 下箱體應力云圖及變形云圖

3.2 直角焊接改為倒R30 mm圓角(結構2)

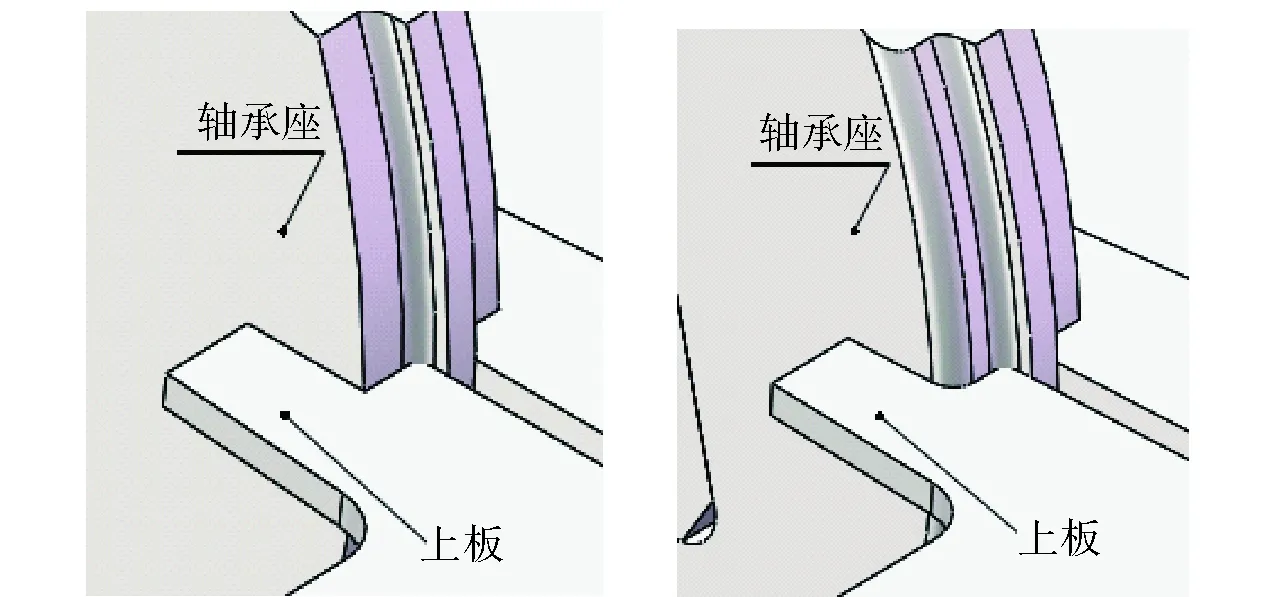

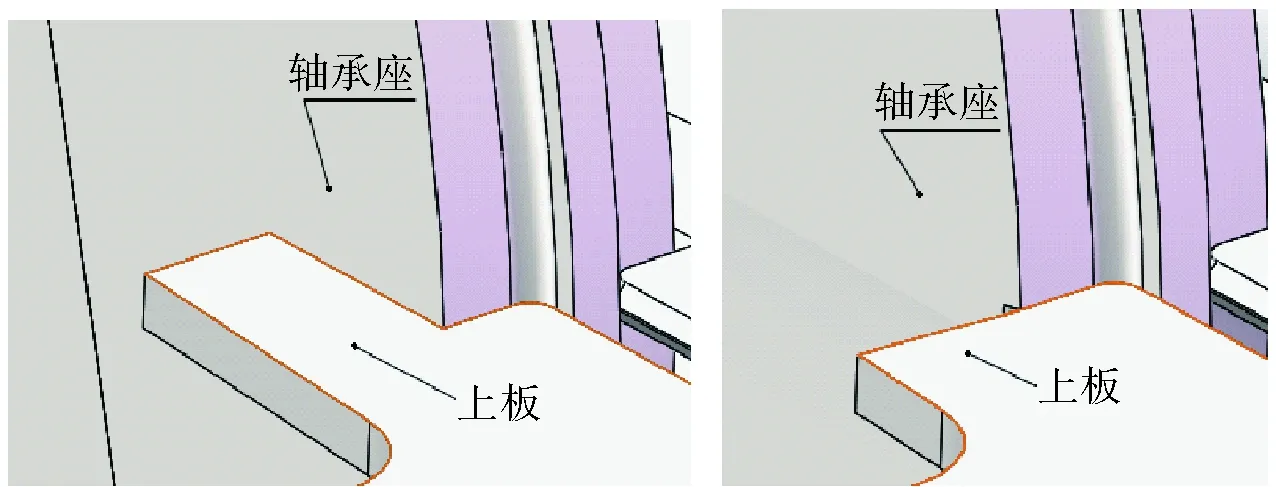

下箱體最大應力位置在第三軸承座與上板連接焊縫處,軸承座與上板連接位置是直角連接,如圖9所示,將直角連接改為倒R30 mm圓角連接,以期緩解該處應力集中,降低該處應力,結構修改前后模型對比示意圖如圖9所示。

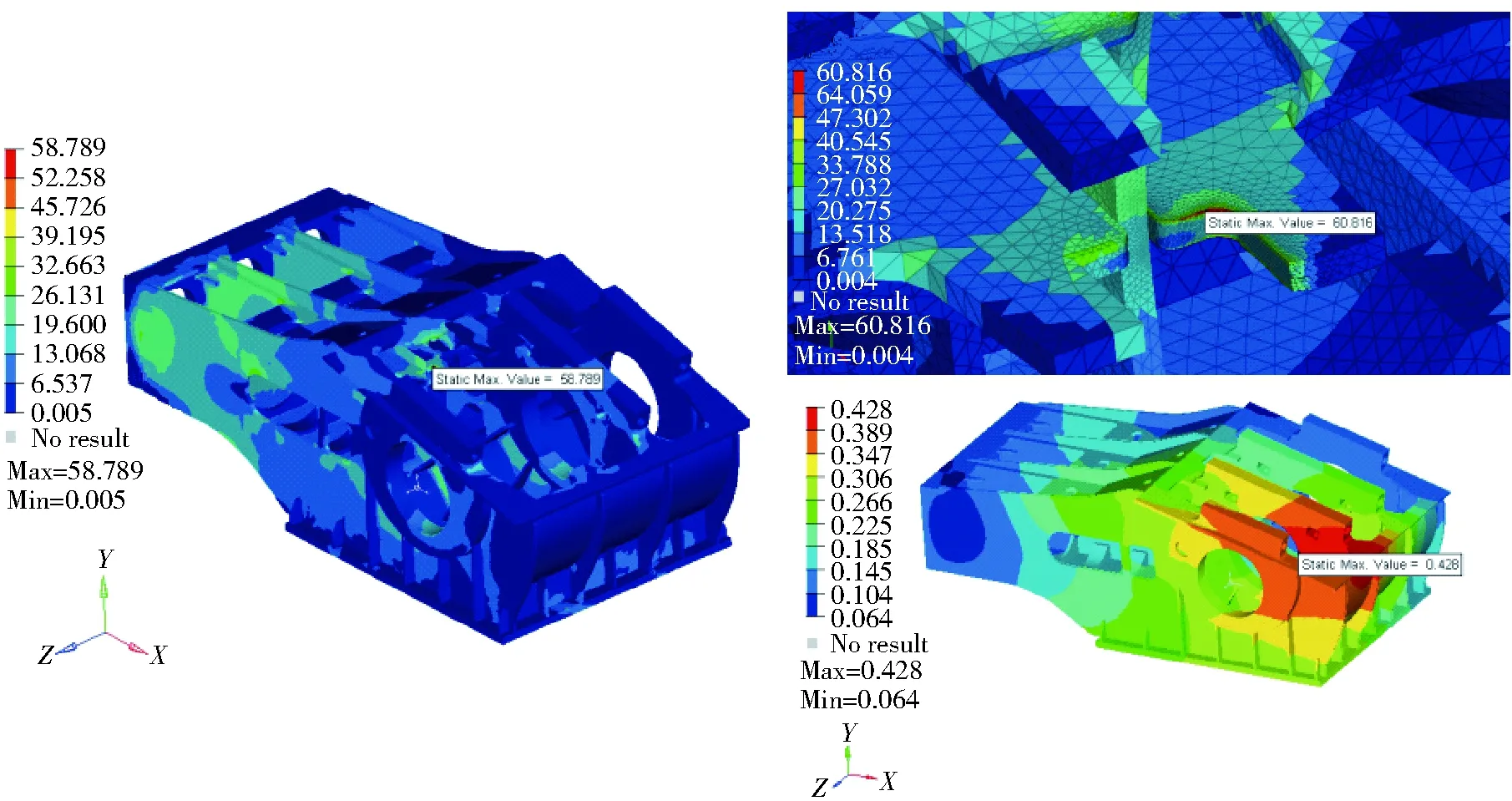

將R30 mm過渡圓角結構下箱體有限元模型導入ADINA軟件進行強度分析,獲得了下箱體應力計算結果,應力云圖及變形云圖如圖10所示。

圖9 原結構和倒R30 mm圓角結構

圖10 下箱體應力云圖及變形云圖

3.3 調整上板與支撐座連接角度(結構3)

下箱體原結構上板是一塊水平板,上板與軸承座直接焊接相連,修改上板與軸承座連接角度,使上板平面通過軸承座圓心,以期降低連接部分應力,調整前后模型對比如圖11所示。

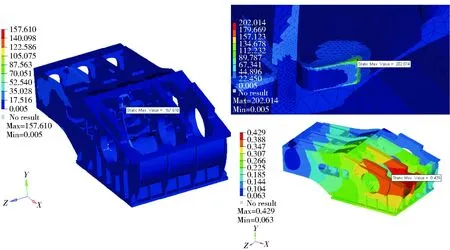

將斜板連接結構下箱體有限元模型導入ADINA軟件進行強度分析,獲得了下箱體應力計算結果,應力云圖及變形云圖如圖12所示。

圖11 原模型與斜板連接模型

3.4 減少上板與軸承座連接面積(結構4)

下箱體上板與軸承座連接面包括正面焊接面和側面焊接面,考慮連接面多大會導致該部位局部剛度過大,造成應力集中,將側面焊接面去掉,觀察下箱體應力變化情況,調整前后模型對比如圖13所示。

將上板與軸承座減少焊接面積結構下箱體有限元模型導入ADINA軟件進行強度分析,獲得了下箱體應力計算結果,應力云圖及變形云圖如圖14所示。

圖12 下箱體應力云圖及變形云圖

3.5 結果分析

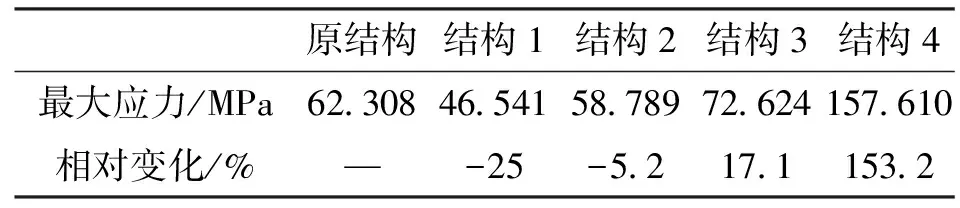

為了方便對結果進行對比分析,將原結構和3.1節~3.4節下箱體修改結構應力計算結果,列入表3。

圖13 原模型與減少焊接面積模型

圖14 下箱體應力云圖及變形云圖

表3 下箱體局部修改結構對下箱體最大應力的影響

注:上表中相對變化負值表示降低;正值表示增大。

從表3可以看出,結構1相對原結構應力從62.308 MPa降低為46.541 MPa,應力降低比例為25%,應力降低較為明顯,說明圓孔能有效改善下箱體最大應力部位強度;結構2相對原結構應力降幅為5.2%,說明上板與軸承座直角連接改為圓角連接結構有利于應力降低但效果較小;結構3和結構4相對原結構應力有所提升,不利于下箱體強度改善。

4 結論

通過對大噸位下箱體強度風險研究,獲得了下箱體強度危險位置的應力和變形結果,分析所得的結果,可得到以下結論:

(1)隨著單臺隔膜泵輸送能力提高,隔膜泵動力端負載也逐漸增大,205噸隔膜泵動力端為全新設計的大噸位動力端,該動力端是公司目前最大噸位動力端,需要對動力端強度指標進行研究和評審。本章采用非線性有限元分析的方法,對205噸隔膜泵下箱體進行強度分析,分析過程中考慮了軸承壓蓋和軸承座之間的接觸、螺栓連接預緊、軸承游隙等非線性因素,保證分析結果更符合實際工況,獲得了更為準確的下箱體危險位置應力和變形結果,為下箱體強度設計提供理論數據;

(2)從表2中應力結果數據可以看出,工況1與工況2最大應力數值相差不大,兩種工況有一個共同點,即兩側軸承游隙與中間軸承游隙之差是相同的0.2 mm,曲軸與軸承座接觸后,曲軸變形基本相同,導致下箱體變形也基本一致,因此,下箱體最大應力相差不大;工況2與工況3的區別是兩側軸承游隙均為0.2 mm,中間軸承游隙分別為0.4 mm和0.6 mm,工況3曲軸與中間軸承接觸壓力要小于工況2曲軸與中間軸承接觸壓力,因此,相比工況2,工況3下箱體中間支撐變形量小,最大應力位置點為第三軸承座與筋板連接處,使最大應力有較明顯下降,由105.753 MPa降低為94.204 MPa。

通過分析,在不影響軸承使用性能前提下,適當增大下箱體二、三軸承座處軸承游隙,有利于降低下箱體危險位置處的應力水平,提高下箱體強度。

(3)對大噸位下箱體最大應力焊縫位置附近結構進行了四種局部結構修改,研究了四種結構局部修改對該處焊縫位置應力的影響,分析結果顯示:在焊縫附近適當位置開孔有利于降低焊縫處應力,對下箱體其他部位應力影響不大,有效降低了下箱體焊縫開裂的風險;另外該焊縫位置直角過渡改為圓角過渡,也有利于降低焊縫處應力,但增加了加工成本。