基于車削路徑實現鉆桿內螺紋斷屑加工

劉 歡 田東莊 董萌萌

(①煤炭科學研究總院,北京100013;②中煤科工集團西安研究院有限公司,陜西西安710054)

1 研究背景

隨著我國經濟、科技的高速發展,飛機、高速列車、汽車等產量和保有量不斷增加,隨之能源消耗也逐年遞增。煤炭開采行業是我國工業發展的根本保障,是直接關系到我國能源與工業發展的重要內容。鉆桿在煤礦井下瓦斯、水抽排放等工作中起著重要作用。螺紋連接作為鉆桿中最常用的一種連接方式,使用數量極多。

目前,鉆桿調質接頭內螺紋普遍采用車削方式。在鉆桿接頭的內螺紋車削中,控制切屑形狀十分重要。控制切屑按照加工要求呈現出規律性的形狀是自動化生產過程關鍵技術問題之一[1]。加工塑性金屬材料,切削速度較高,切削厚度較簿,刀具前角較大,由于切屑前切滑移過程中滑移量較小,沒有達到材料的破壞程度,因此形成帶狀切屑。

鉆桿接頭材料為42CrMo,接頭經過調質處理后綜合性能較高,塑性大,延伸率δ較高,車削加工時不易斷屑,加工硬化現象嚴重,如圖1所示。切削加工過程中,切削力大,切削溫度高,刀具易崩刃或磨損,從而導致刀具耐用度較低。在加工接頭的內螺紋時,由于接頭內部空間較小,排屑不暢,切屑經常會纏繞在刀具、工件和夾具的周圍,如圖2所示,導致設備和刀具加劇損壞,造成生產效率下降和生產成本提高[2]。鉆桿接頭螺紋加工時車屑的問題制約了鉆桿接頭加工通往自動化的道路。解決斷屑的問題來解放勞動力,達成鉆桿接頭內螺紋自動化加工,進而達成鉆桿接頭自動化加工,具有重要的意義。

本文首先分析了當前車削鉆桿接頭內螺紋的車屑形成原理,提出了改變車削路徑的方法,通過現場試驗、解析關鍵技術的實現、分析試驗結果,證明了所提方法的可行性及有效性。

2 方案設計

2.1 總體的研究技術路線

在螺紋加工中,通常有車削、磨削、銑削、攻絲和冷擠壓等加工方式[3]。西安院采用的車削加工方法,易形成帶狀車屑。本文所討論的是螺紋加工過程中斷屑的方法。目前國內外螺紋加工斷屑的方法很多,常用的方法有斷屑槽、斷屑器、旋風銑、振動車削等方法[4]。本文研究的是螺紋車削過程中,通過改變車削路徑來實現斷屑。

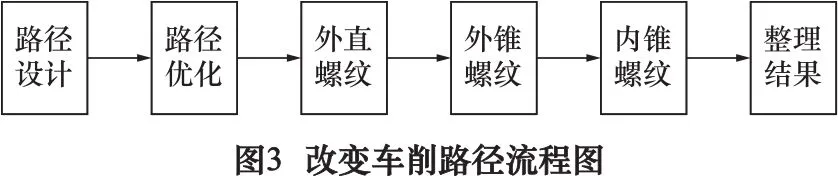

本文采用的是由外直螺紋斷屑研究到外錐螺紋斷屑研究,最后到內錐螺紋斷屑研究的循序漸進的流程,具體如圖3所示。

2.2 車削路徑

車削路徑的設計主要依托切屑形成的機理。切屑的形成過程,其實質是一種擠壓過程。在擠壓過程中,被切削的金屬主要經歷剪切滑移變形而形成切屑[5]。當車刀接觸到高速旋轉的工件時,隨著車刀移動形成了車屑。本次試驗的原理是將車刀車削的過程中,間歇性離開工件,即在進刀路線中設計退刀的線路,從而使車刀與工件分離,車屑形成的條件不足,導致車屑斷開。

奇數進刀路線:當車刀在一定的背吃刀量ap的大小下,沿主軸行進1個螺距p后,退刀到一定高度h離開工件,然后再次進刀背吃刀量ap,這段距離為沿z軸方向的一個螺距p。具體車刀進刀路徑如圖4所示。

偶數車刀進刀路線是與上一刀ap同樣的大小下,沿z軸的直線運動,如圖4所示。

3 試驗設備

切削鉆桿接頭螺紋試驗均在數控車削中心CKA6150上完成。該機床X/Z軸行程為300 mm×500 mm,轉速范圍45~2 000 r/min。在本文的切削試驗中,均采取側向進給方式進行切削加工。

4 結果分析

本次試驗共分3個階段,全部完成,斷屑效果顯著。

(1)接頭螺紋車削過程中達到斷屑的效果

當轉速為 250 r/min,f=5 mm/r,ap1=0.38 mm 的切削參數下,切屑主要為長螺旋狀和C型。外國學者K.Minato研究用參數T(s/kg)來描述真空吸除1 kg切屑的速度,他認為單位質量切屑被吸除的時間越短,屑形越理想。根據他的研究,認為“C”字形切屑是常規切削中最理想的切屑[6](超重型切削理想切屑是長緊卷屑)。本次試驗所得的切屑主要呈現為長螺旋狀和C型,且形態較小,具有很好的吸出速度,所以本次實驗的切屑形態是成功的。

不同接頭螺紋具體切屑情況如下:

①φ50 μm接頭的外直螺紋車削過程中前面17刀車屑主要呈長螺旋狀,長度約為110 mm左右;后17刀車屑呈C型,長度約為70 mm左右,如圖5所示,達到了斷屑的效果。

(2)接頭螺紋加工后達到質量要求

本實驗對接頭加工后的精度、表面粗糙度進行了測量。

通過塞規測量了接頭加工后的精度,如表1所示,測量結果均在鉆桿接頭精度誤差范圍。

通過表面粗糙度儀對本次試驗接頭螺紋的表面粗糙度測量,如表2所示,誤差均在要求的范圍內。

表1 塞規測量尺寸

表2 表面粗糙度測量尺寸

5 結語

通過本次試驗的研究,改變車削路徑來實現接頭螺紋車削過程中斷屑的方案是可行的。車屑形態由原來的連續帶狀車屑,到車屑控制在130 mm以內,呈C型與長螺旋狀,并且沒有發生纏繞刀片、破壞工件等情況。斷屑問題的解決,對達成鉆桿接頭內螺紋自動化加工,進而達成鉆桿接頭自動化加工,具有重要的意義。