基于中心復合響應曲面法的42CrMo高速銑削試驗分析??

張家雨 唐德文 鄒樹梁 彭宇聲

(①南華大學機械工程學院,湖南衡陽421001;②江蘇大學機械工程學院,江蘇鎮江212013)

42CrMo是典型的中低碳合金調質高強度鋼[1],多用于制造高速列車車軸、傳動齒輪等承受復雜載荷條件的機械構件。國內外學者最近幾年對切削加工42CrMo主要做了諸多研究。文獻[2]主要研究了硬態車削42CrMo時切屑的形成機理,探究了切屑在熱—力耦合場下的形成機制,揭示了其鋸齒形切屑的變形機理;文獻[3]通過對銑削42CrMo刀具的壽命研究,提出了通過改進銑刀的結構參數和材質,可以顯著提高銑削加工42CrMo的刀具壽命;文獻[4]研究了車削加工42CrMo時毛刺的形成機理,研究結果表明毛刺的形成是其塑性變形的必然結果,并通過有限元模擬了車削42CrMo時毛刺的形成過程,得到了實驗時退刀處的出口毛刺高度與仿真值十分接近;文獻[5]通過42CrMo的正交切削試驗,研究了車削42CrMo時殘余應力的形成機理,提出了其表面殘余應力的形成與機械能和熱能的耗散有關,通過基于熱力學的有限元模型,推導和實驗驗證了殘余應力形成過程中的能量轉換;文獻[6]通過實驗研究了車削42CrMo合金鋼時的溫度,研究表明最大切削溫度是在刀—屑接觸處,切削深度和進給速度對切削溫度的影響最大,采用MQL微量潤滑噴射技術,可以顯著降低切削溫度,傳統切削液由于很難滲透到刀—屑接觸處的工作界面,故不能有效地降低刀—屑接觸處的溫度;文獻[7]通過正交實驗,研究了涂層硬質合金刀具在不同的切削參數(切削速度、切削深度、進給速度)下車削42CrMo對其表面粗糙度(Ra與Rz)的影響,研究表明進給速度對其表面粗糙度的影響最大;文獻[8]使用Al2O3基陶瓷刀具車削加工硬化鋼42CrMo,采用正交試驗和方差分析研究了切削速度、進給速度、切削深度對刀具側刃磨損與工件表面粗糙度的綜合影響,通過多元線性回歸進行評價分析。

本文通過采用中心復合響應曲面法對42CrMo進行銑削實驗,分析了不同的銑削參數(主軸轉速、軸向切深、每轉進給量)對銑削力分量以及表面粗糙度的影響規律,并建立了銑削力分量與表面粗糙度的回歸預測模型,最后根據得到的回歸預測模型對銑削力分量與表面粗糙度進行優化分析,從而為實際生產加工提供理論指導。

1 試驗設計

1.1 中心復合響應曲面法試驗設計

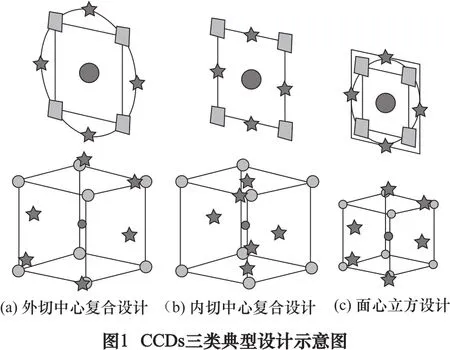

響應曲面法是通過將數學與統計相結合起來,探討輸出響應與多個輸入因子之間的關系[9]。響應曲面法常用的是中心復合設計(簡記CCDs)。CCDs共分三類,分別是外切中心復合設計(簡記CCC)、內切中心復合設計(簡記 CCI)和面心立方設計(簡記CCF),三類中心復合設計的示意圖如圖1所示。每類中心復合設計都由立方體點(圖中立方體各個頂點)、軸線點(圖中各個星點)和中心點(圖中各圖中心點)組成。只是不同類型的中心復合設計,軸線點所處的空間位置有所不同,其中CCC的軸線點落在立方體的外部,CCI的軸線點落在立方體的內部,而CCF的軸線點則落在立方體每個面的中心上。本文的試驗方法采用CCC,與其他兩種類型的中心復合設計相比較,CCC除了在模型外推的穩健性[10]方面與CCI、CCF相比較弱外,其具備可旋轉性[11]、設計域形狀最大、復雜性高、一致精度好、模型參數估計最有效的優勢。對于三因素的CCC,每個因素共有5個水平:±1.682、0、±1,對于本次試驗的具體編碼如表1所示。

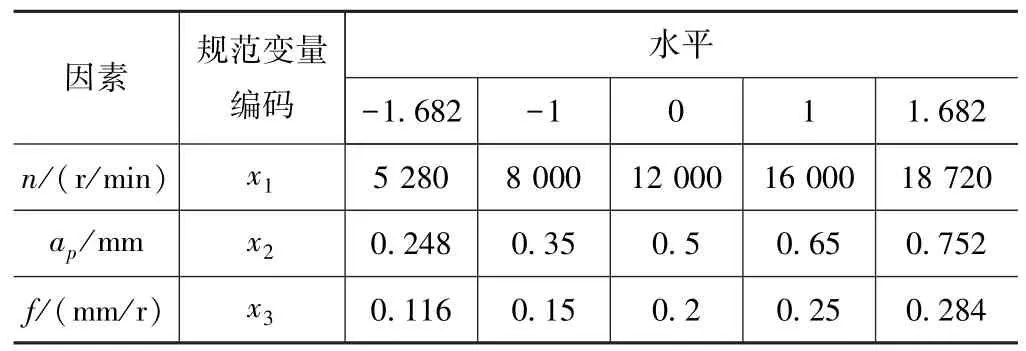

表1 銑削因素水平編碼表

1.2 試驗設備及方案

試件材料為42CrMo合金鋼,尺寸為100 mm×100 mm×10 mm,銑刀采用直徑為8 mm的四刃鎢鋼硬質合金立銑刀,螺旋角為35°,刀具涂層為AlTiSiN。試驗在JC30立式加工中心上進行,銑削力的測量采用由Kistler9272四分量壓電式測力儀、Kistler5070多通道電荷放大器及DynoWare數據采集儀組成的系統。由于軸向力Fz存在較大的測量誤差,故本文只分析Fx與Fy,銑削力取穩定切削階段的連續20個峰值的平均值。表面粗糙度的測量采用JB-4C觸針式表面粗糙度測量儀,采用算術平均粗糙度值Ra作為評價指標,每組試驗參數沿銑刀進給方向取6個測量點進行測量取其平均值。

試驗方法為銑平面,徑向切寬恒定為4 mm,銑削方式為順銑,乳化液泠卻,每組試驗參數加工3次,每加工完一組試驗參數后,用Leica顯微鏡觀察銑刀后刀面磨損情況,當銑刀后刀面磨損帶最大寬度的平均磨損量達到VB平均=0.3 mm時,即可判定銑刀失效重新更換刀具進行試驗。

2 試驗結果及分析

2.1 試驗結果

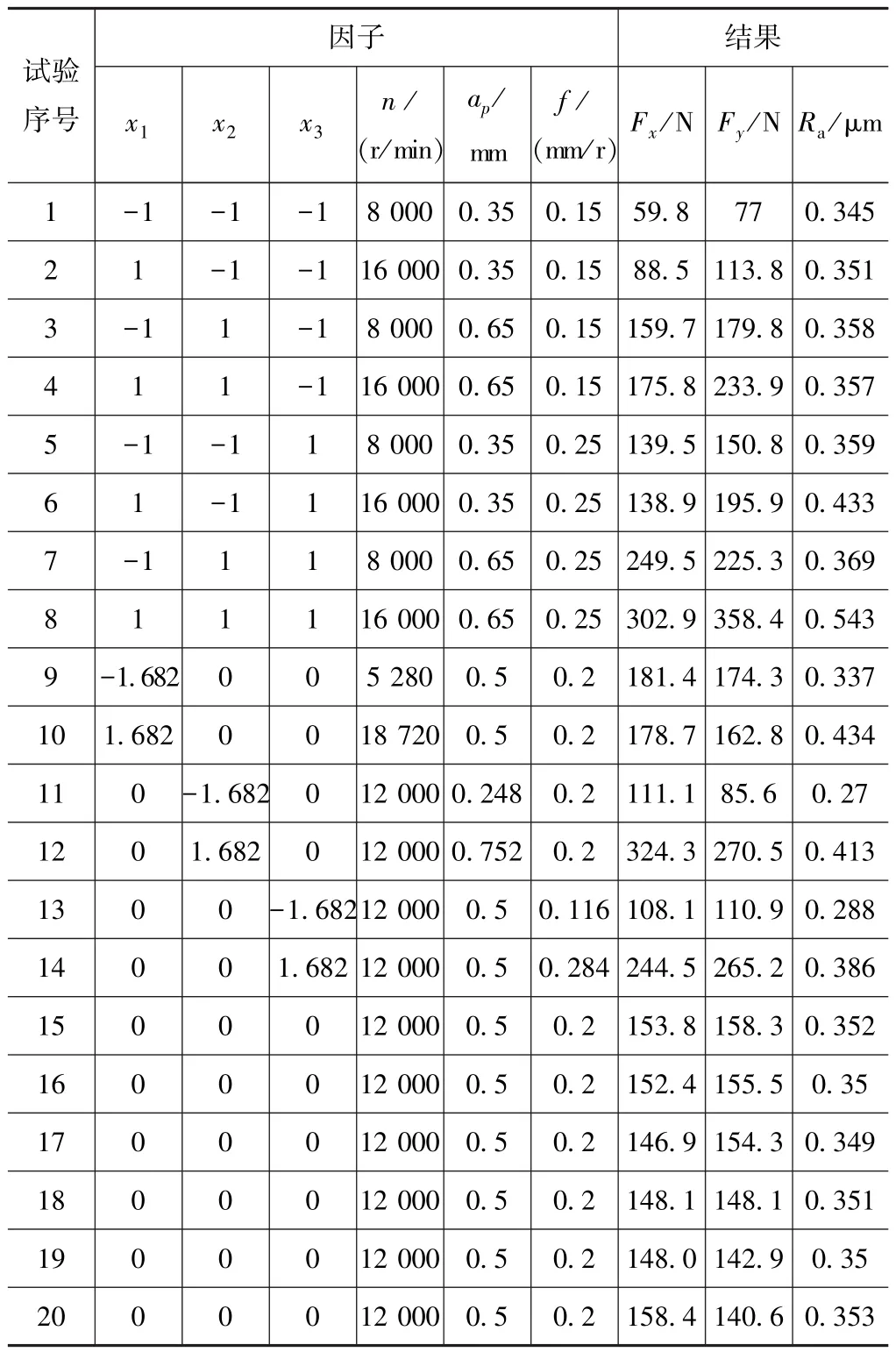

經過對銑削試驗數據的分析處理,所測20組試驗的進給分力Fx、徑向分力Fy,以及表面粗糙度Ra的值如表2所示。表面粗糙度Ra的范圍在0.27~0.543 μm,進給分力Fx、徑向分力Fy的范圍各自在59.8~324.3 N與77~358.4 N。

表2 銑削試驗結果

2.2 試驗回歸模型的建立與檢驗分析

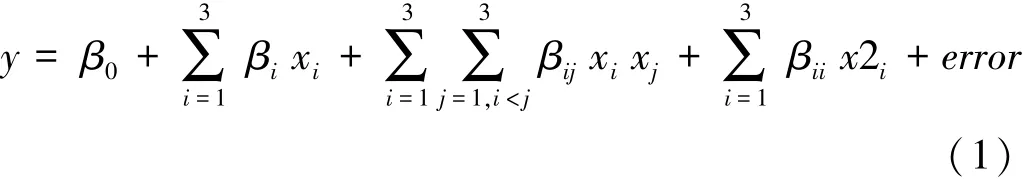

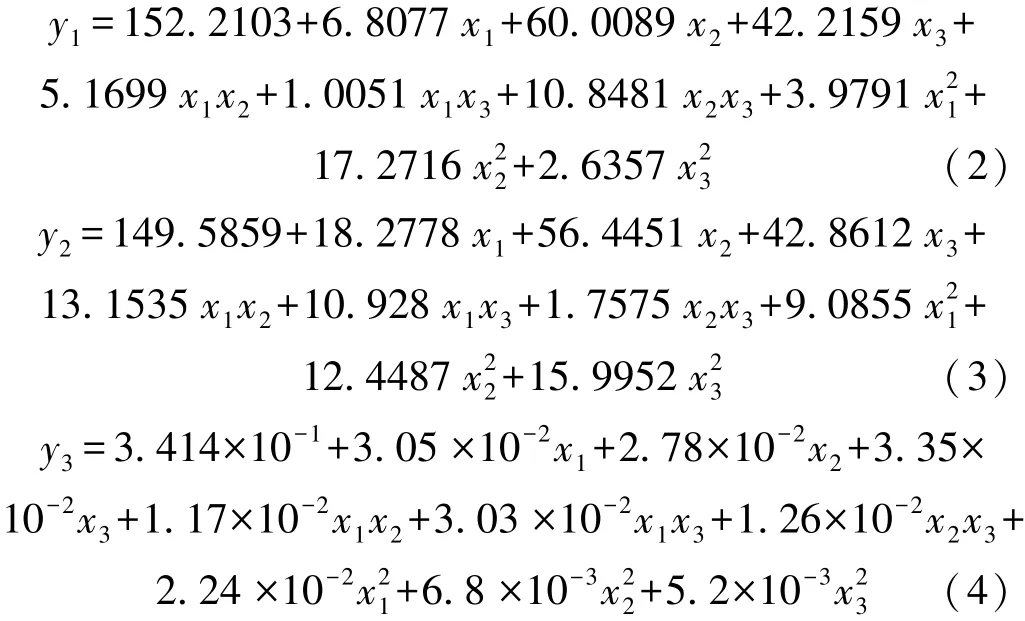

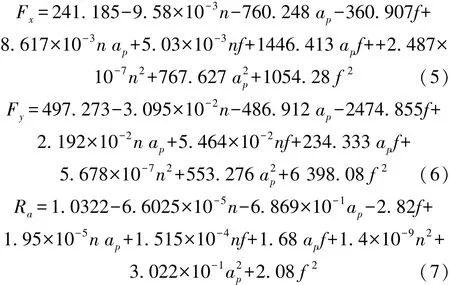

中心復合響應曲面法可以量化一個或多個測量的輸出響應與輸入因子之間的關系,為了確定輸入因子與輸出響應之間是否存在關系,須對采集的數據用最小二乘法建立擬合方程并運用統計學方法進行統計學檢驗。對于本文產生的特定輸出響應(進給分力Fx、徑向分力Fy、表面粗糙度Ra)與3個輸入因子(主軸轉速n、軸向切深ap、每轉進給量f)之間存在的非線性關系,用二次方程進行擬合分析如下:

式中:y為輸出響應;x1、x2和x3為輸入因子;β0、βi、βij和βii為回歸系數;error為隨機誤差。對上述試驗結果規范變量的回歸系數進行最小二乘估計,得到進給分力Fx、徑向分力Fy、表面粗糙度Ra各自規范變量的回歸方程分別如下:

將x1=(n-12000)/4000,x2=(ap-0.5)/0.15,x3=(f-0.2)/0.05代入上述規范變量的回歸方程中,轉化得到包含3個切削用量的回歸預測方程。

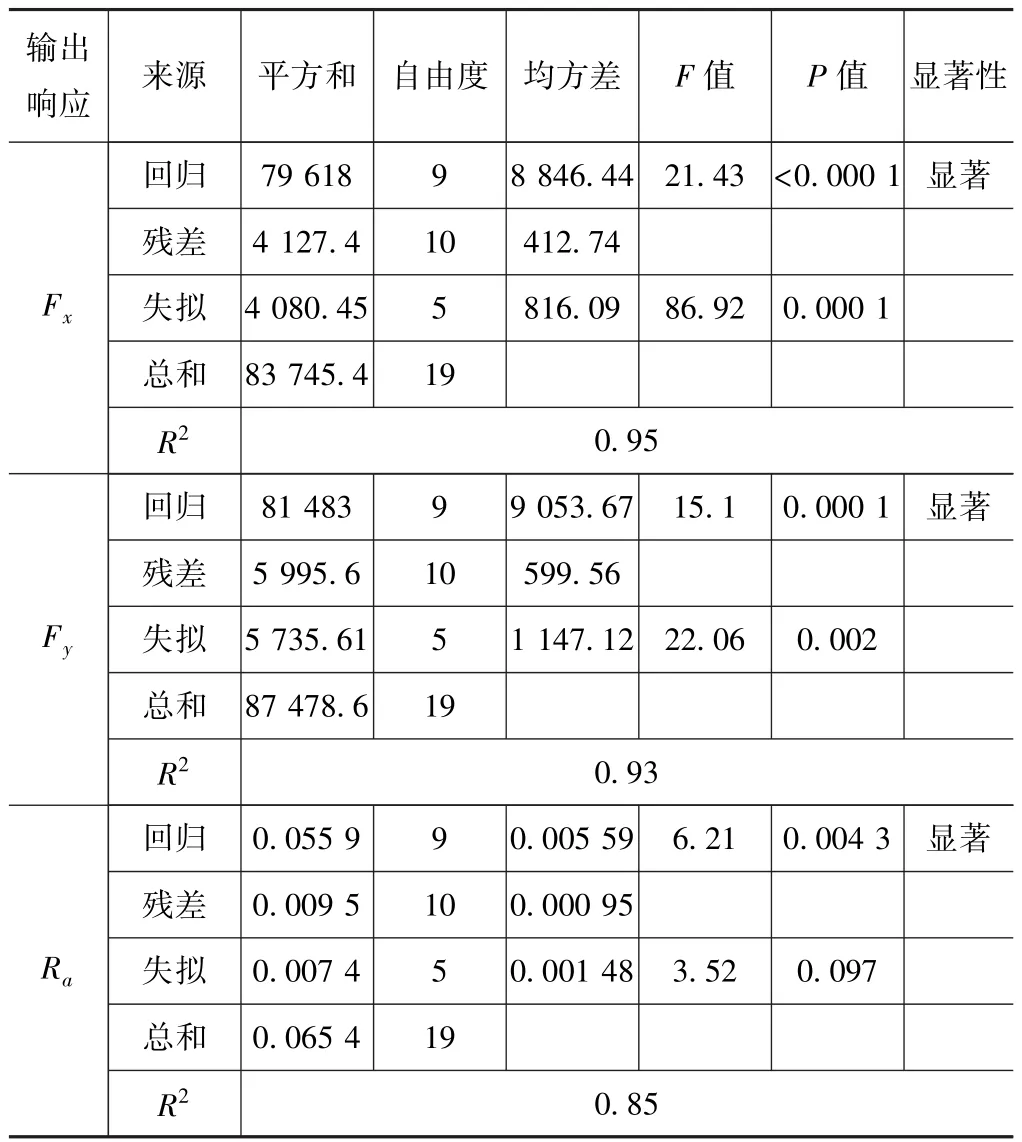

回歸方程中的參數估計后,需要對其擬合程度及其顯著性進行檢驗分析。擬合程度優劣的評價指標為可決系數R2。R2越接近1表示回歸方程的擬合程度越好。顯著性檢驗就是檢驗總體回歸方程中假定的非線性關系是否顯著。本文采用F檢驗,在給定顯著性水平α下,當檢驗統計量表明模型方程回歸效果顯著,其中n為試驗總次數,k為輸入因子數。各輸出響應的回歸方程方差分析與擬合度檢驗如表3所示。從表3可以看出,進給分力Fx、徑向分力Fy、表面粗糙度Ra擬合方程的可決系數R2分別為0.95、0.93、0.85表明回歸方程的擬合度良好,當取顯著性水平α=0.05時,其F0.05(9,10)=5.97,三個輸出響應的檢驗統計量的F值分別為21.43、15.1、6.21都大于給定顯著性水平下的臨界F值,表明回歸方程顯著,可以用于銑削力與表面粗糙度的預測。

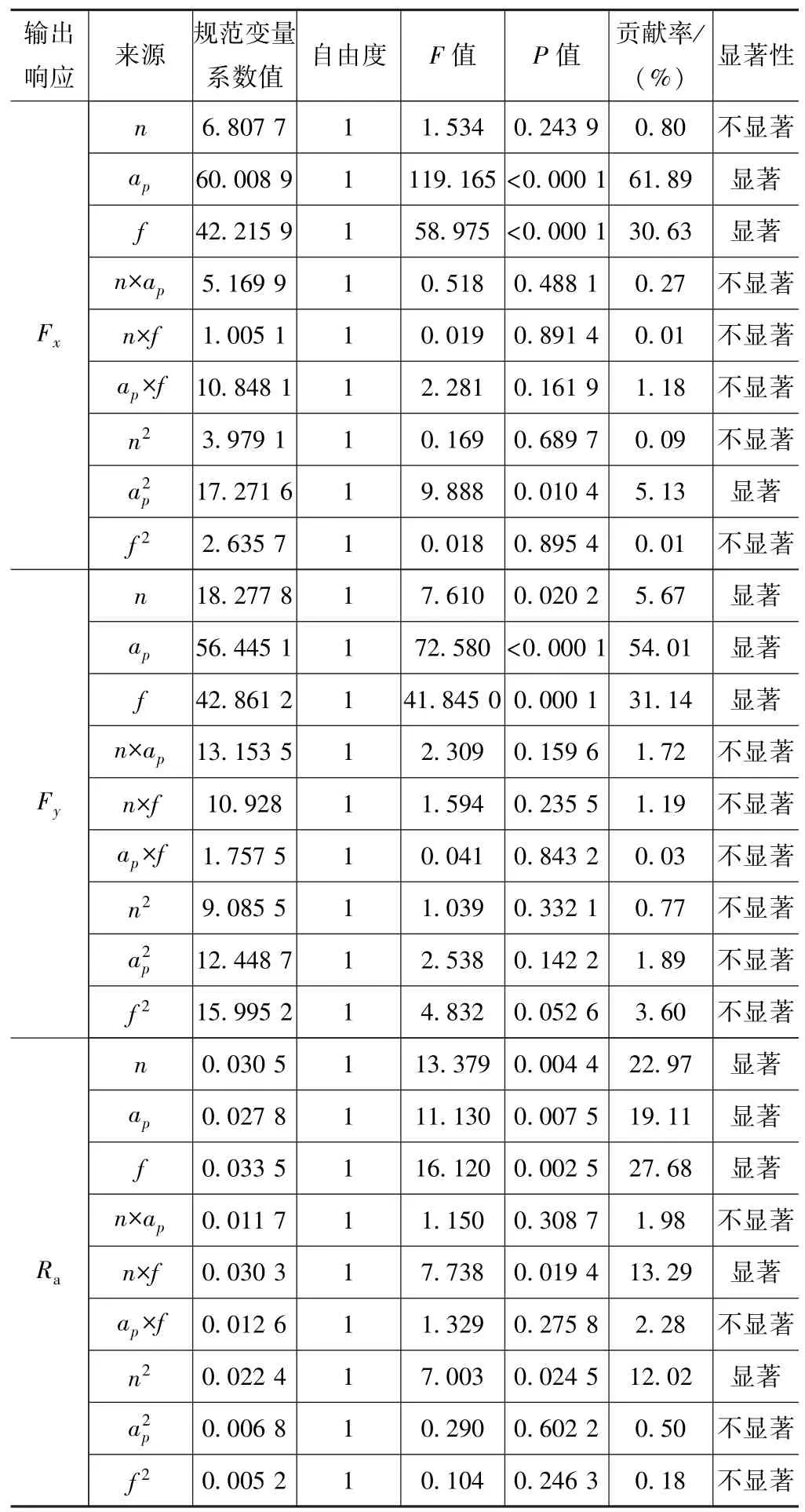

回歸方程整體的顯著性檢驗成立后,需進一步分析哪些自變量對回歸方程顯著性的影響起主要作用,哪些起次要作用,從而得出各輸入因子對輸出響應的影響程度[12]。各回歸系數的顯著性大小比較如表4所示。當取顯著性水平α=0.05時,從表4可以看出,軸向切深ap、每轉進給量f以及二次項a2p對進給分力Fx有顯著影響;對徑向分力Fy影響最為顯著的是軸向切深ap,每轉進給量f與主軸轉速n的影響也為顯著,其交互項n×ap、n×f、ap×f、以及二次項對徑向分力Fy無顯著性影響;主軸轉速n、軸向切深ap、每轉進給量f、交互項n×f、二次項n2對表面粗糙度Ra都有顯著性影響,但每轉進給量f對表面粗糙度Ra的影響最為顯著,該結論與文獻[7,13]通過研究車削42CrMo的試驗,得出每轉進給量對表面粗糙度Ra的影響最大相一致。

表3 回歸方程方差分析與擬合度檢驗

2.3 切削參數對切削力、表面粗糙度的影響分析

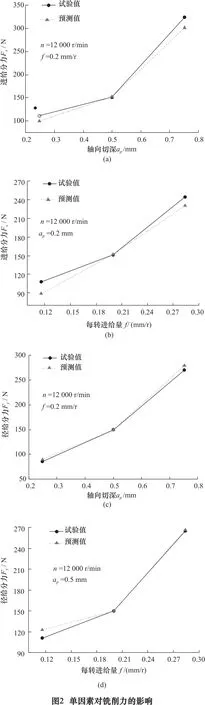

根據表4對回歸系數的方差分析,軸向切深ap、每轉進給量f對進給分力Fx與徑向分力Fy的影響最大,從圖2可以看出進給分力Fx與徑向分力Fy都隨軸向切深ap、每轉進給量f的增大而增大。圖3為交互作用對銑削力分量的影響,對進給分力Fx影響最大的交互作用為f×ap,圖3a表明在小的軸向切深ap與較小的每轉進給量f下的進給分力Fx最小。而對徑向分力Fy的影響最大的交互作用為n×ap,圖3b表明在適當的主軸轉速n與小的軸向切深ap下的徑向分力Fy最小。

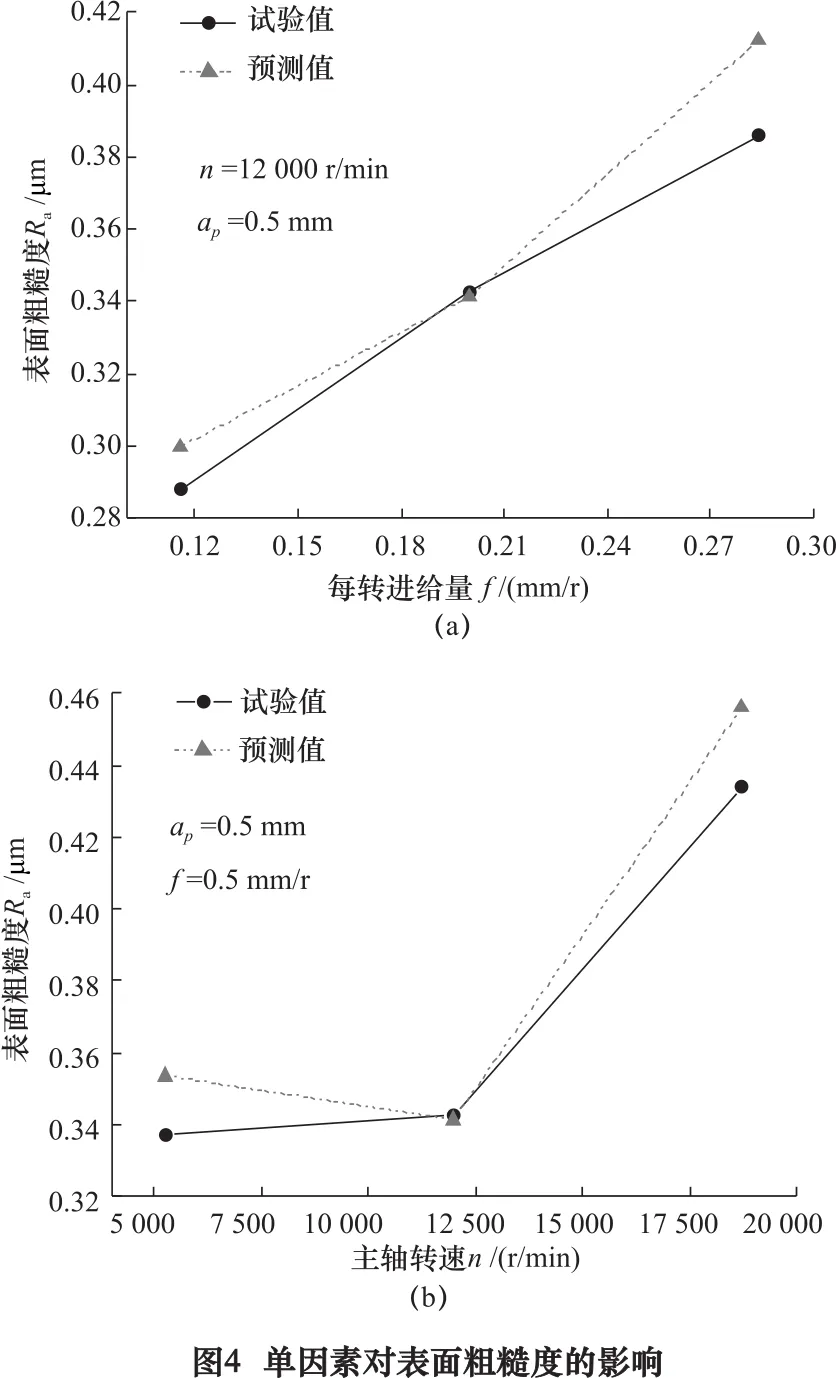

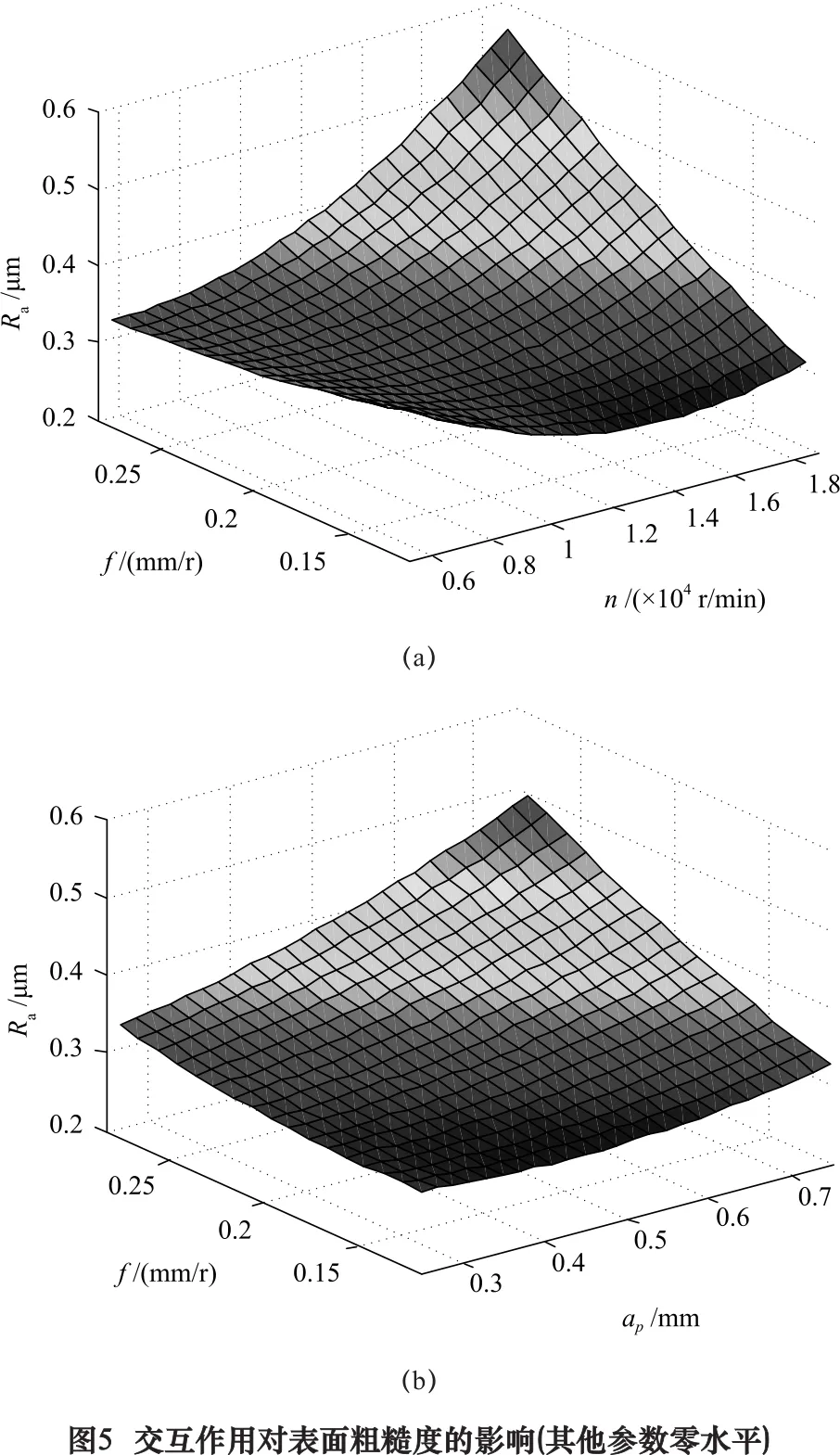

每轉進給量f對表面粗糙度Ra的影響為最大,主軸轉速n次之。圖4為單因素對表面粗糙度Ra的影響,圖4a表明表面粗糙度Ra隨每轉進給量f的增大而增大,圖4b表明在軸向切深ap=0.5 mm與每轉進給量f=0.2 mm/r時,表面粗糙度Ra隨主軸轉速n的增大而增大。至于交互作用對表面粗糙度Ra的影響,交互項n×f與ap×f對表面粗糙度Ra的影響最大,而n×f對表面粗糙度Ra的影響在統計學上為顯著,ap×f為不顯著。圖5a為n×f對表面粗糙度Ra的影響,從圖中可以看出當每轉進給量f較低時,表面粗糙度Ra隨主軸轉速n的增大先減小后增大,當每轉進給量f較大時,表面粗糙度Ra則是隨主軸轉速n的增大一直增大。圖5b為ap×f的交互作用對表面粗糙度Ra的影響,在小的軸向切深ap與小的每轉進給量f下能夠獲得較好的表面粗糙度Ra。

表4 回歸系數方差分析表

3 切削參數的多目標優化分析

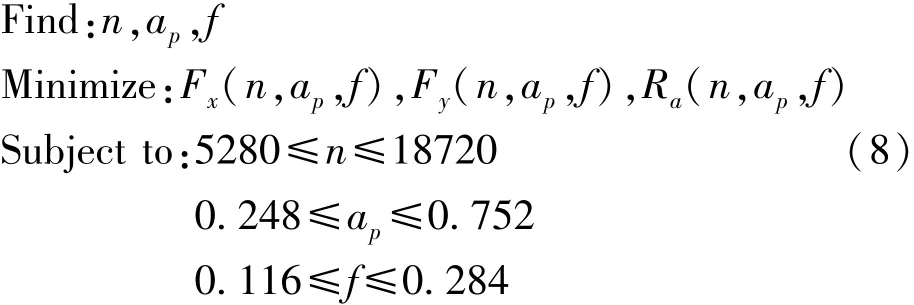

在金屬工件的加工工藝中,確定最佳加工切削參數尤為重要。本文利用了基于遺傳算法的多目標優化方法,以表面粗糙度Ra、進給分力Fx與徑向分力Fy為優化目標,其優化問題的具體表述如下式:

對于多目標優化問題,要得到絕對最優解,從而使多個目標同時達到最優的情況往往是不存在的,此時我們只能求得有效解,多個有效解構成的集合稱為Pareto最優域。本文采用快速精英多目標NSGA-II遺傳算法,該算法在快速找到Pareto前沿及保持種群的多樣性方面具有獨特的優勢[14]。其最終優化的三目標Pareto最優前沿圖如圖6所示,其最優解的個數為60個。

從60組的優化結果中取8組進行實驗驗證,最終驗證結果如表5所示。通過對表5的優化結果進行分析易知,其優化目標的理想度最高為0.906,最低為0.680,總體優化預測結果良好。

表5 切削力分量與表面粗糙度的目標優化

4 結語

本文運用中心復合響應曲面法,對42CrMo進行銑削試驗研究。通過建立二階響應預測模型,研究了不同的銑削參數(主軸轉速、軸向切深、每轉進給量)對表面粗糙度和銑削力分量的影響。運用遺傳算法對銑削參數進行非線性多目標優化,獲得了一組接近最優的銑削參數,得到了以下重要結論:

(1)方差分析和擬合度檢驗結果表明建立的二階響應曲面預測模型可以用于對各銑削力分量和表面粗糙度的預測,各預測模型的置信水平高達0.95,可決系數最低為0.85。

(2)軸向切深ap對進給分力Fx及徑向分力Fy的影響最大,其顯著性貢獻率分別為 61.89%和54.01%,三個銑削參數中主軸轉速n對銑削力分量的影響最小,其顯著性貢獻率分別僅為0.8%與5.67%。

(3)每轉進給量f對表面粗糙度Ra的影響最大,其顯著性貢獻率為27.68%,在小的軸向切深ap與小的每轉進給量f下可獲得較好的表面粗糙度Ra。

(4)對最佳銑削參數組合進行實驗測試,通過實驗值與優化預測值的對比分析,得出8組最優組合的理想度最高為0.906,最低為0.680,總體優化結果良好。表明基于遺傳算法得到的接近最優的銑削參數,可以用于指導實際的生產加工,靈活地進行加工參數的選擇,用于改進銑削加工工藝。