大模數、少齒數數控滾齒機的設計

吳文杰 石旗勇

(浙江萬豐科技開發股份有限公司研究院,浙江紹興31200)

數控滾齒機床技術較其他數控機床技術更復雜,發展起步較晚,但起點較高,近些年發展迅速。高水平的全數控CNC滾齒機已成為國際市場的主流[1],國產數控滾齒機產品系列逐步齊全。但是,近些年,隨著我國礦山機械、風電設備、大型船舶、石油機械等行業的快速發展,各種模數M7~20 mm,齒數Z6~17,模數大、齒數少的高精度圓柱齒輪應用量劇增。與加工普通齒輪相比,滾齒法加工少齒數齒輪的固有特點是滾刀轉速低而工作臺轉速太高[2],如果要保證最佳的切削速度,工作臺的轉速比加工較多齒數齒輪時快得多,對分度蝸輪副的使用壽命威脅很大,長期使用,必致磨損速度加快,使機床精度迅速下降[3]。

模數大、齒數少的齒輪對加工裝備的功能、規格、精度、效率及使用成本等方面提出了更高的要求。目前,市場上缺乏專門加工大模數、少齒數齒輪的高效數控滾齒機,開發一種高效的大模數、少齒數數控滾齒機具有重要意義。

筆者公司開發的大模數、少齒數數控滾齒機最大加工模數為20 mm,最大加工直徑為600 mm,刀具主軸最高轉速為500 r/min,工作臺最高轉速為48 r/min,主軸電動機功率為30 kW,加工精度為IT7,較好地滿足了市場需求。

1 機床總體設計及布局

1.1 大模數、少齒數數控滾齒機總體設計要求

和同規格常規數控滾齒機相比,大模數、少齒數滾齒機在結構上具有以下特點:

(1)滾齒機刀架允許安裝滾刀的最大直徑應比常規滾齒機允許安裝滾刀最大直徑要大。

(2)滾刀刀桿直徑相應的增大以適應安裝更大模數滾刀。

(3)滾刀主軸功率及轉速比常規滾齒機的大,以滿足高速切齒的需要。

(4)工作臺中心至滾刀中心的最小距離應盡可能的小,以滿足滾切齒數少、直徑小的齒輪的需要。

(5)工作臺允許的最高轉速要成倍的增大,機床傳動系統及整機的剛性要更強。

1.2 機床機械布局

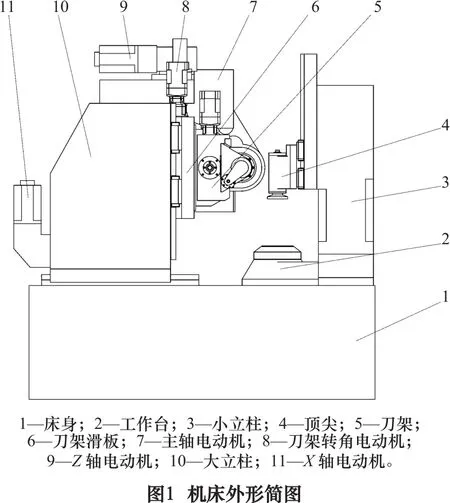

大模數、少齒數數控滾齒機采用立式敞開式布局,工作臺固定,大立柱移動的結構形式,工件主軸垂直布置在刀具主軸的右下方,刀架布置在大立柱上,通過大立柱移動實現徑向進給。這樣的布局一方面可以避免大模數齒輪及其夾具因較大自重對滾削加工帶來的不利影響,另一方面通過大立柱移動更利于切削力的分配。機床總體外形簡圖見圖1。

床身為高強度、高剛性的雙層壁、高筋板的對稱結構,表面平整光滑,設置大斜面排屑槽,利于切屑順利排出;床身內部設置切削油循環冷卻流道,通過切屑油循環使得床身達到穩定的熱平衡,從而提高機床的加工精度。

主軸系統包括大立柱、刀架滑板和滾刀箱。大立柱通過矩形大平面鑲鋼導軌與床身相連接,實現X軸移動;刀架滑板通過矩形大平面鑲鋼導軌與大立柱相連,實現Z軸移動;滾刀箱通過高剛性圓錐滾子軸承支撐在刀架滑板上,由伺服電動機驅動實現β角度的回轉,滾刀箱的夾緊和放松由液壓油缸實現;大功率交流主軸電動機直接安裝在滾刀箱上部,經過高精度圓柱斜齒輪將運動傳至滾刀主軸,每一級齒輪傳動帶有一齒差消隙結構,減小傳動誤差;滾齒機刀架加大設計,預留更大的滾刀安裝空間和刀桿,滿足安裝大模數滾刀的要求。

工作臺固定在床身上,工作臺回轉采用雙分度蝸桿蝸輪驅動結構確保在大齒輪的加工或逆方向的滾切加工中具有良好的精度;采用蝸輪專用減磨合金(LZA4205)替代常規的錫青銅作為分度蝸輪材料提高蝸輪副的極限轉速以滿足少齒數齒輪加工需求;工作臺內置工件夾緊油缸,方便工件裝夾。

1.3 切削力的計算及主軸電動機選型

滾齒過程中產生的切削力直接影響機床能耗、刀具磨損和破損[4]。滾削力增大,必然會加大工藝系統的力變形,降低齒輪加工精度[5]。大模數、少齒數數控滾齒機切削量大,切削速度高,切削力大,在進行設計時有必要對主要技術參數進行理論計算。

根據機床設計理論可知,數控滾齒機主軸電動機總功率P總:

式中:P總為主軸電動機總功率,kW;P切為切削功率,又稱有效功率,kW;P空為空載功率,又稱無效功率,kW;η為傳動效率,一般取0.7~0.85。

(1)切削功率P切的計算

式中:FZ為切削力,N;V為切削速度,m/min。

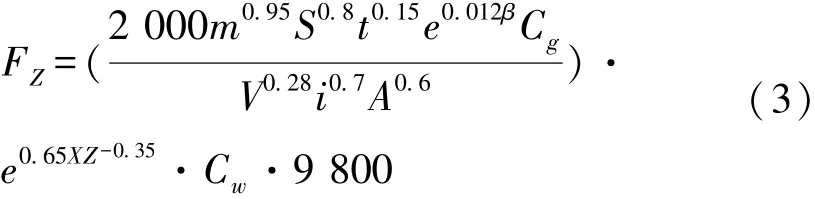

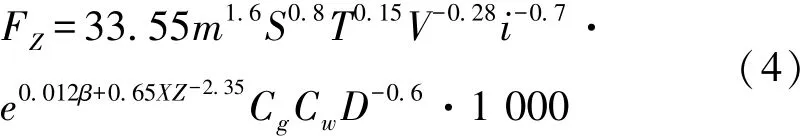

國外基于金屬切削理論和實驗得出滾削力計算公式,具有較高的準確度[6]。例如德國普法特公司總結出的滾削力計算公式[7]:

化簡可得:

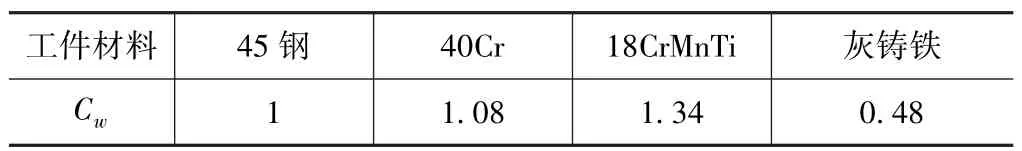

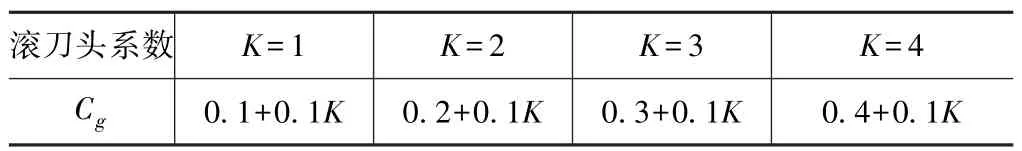

式中:m為被切齒輪法向模數,mm;S為軸向進給量,mm/r;T為吃刀深度,T=t/2.25m;t為進刀深度,mm;i為滾刀溝槽數;X為齒輪修正系數;Z為被切齒輪齒數;A為滾刀系數,A=D/2m;β為齒輪螺旋角,(°);D為滾刀直徑,mm;Cw為工件材料系數,見表1;Cg為滾刀頭系數,見表2。

表1 工件材料系數

表2 滾刀頭系數

式(3)與式(4)中,各切削參數可根據《JB/T 8360-2013數控滾齒機技術條件》第8條:“機床負荷試驗”確定。本課題切削參數定為:模數m=16 mm,齒數Z=15,螺旋角β=0°,進刀深度t=32 mm,材料為45號正火鋼,滾刀外徑D=250 mm,滾刀頭數K=1,切削速度V=25 m/min,軸向進給量S=2 mm/r,滾刀槽數i=10,主軸轉速n=32 r/min。將以上數據代入式(4)得:FZ=40 444 N,則:

P切=40 444×25/60 000=16.9(kW)

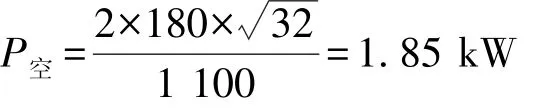

(2)空載功率P空的計算

機床工作時,由于各傳動件的質量、攪油、軸承摩擦、空氣阻力等諸多因素,驅動電動機要消耗掉一部分功率。這部分功率跟傳動預緊程度、裝配質量好壞有關,且會隨著傳動件轉動速度的增加而不斷增大。一般情況下,小型機床傳動過程中的空載功率可按下列經驗公式計算:

式中:d為主軸直徑,mm;n為主軸轉速,r/min。本課題主軸直徑為d為=180 mm,則:

綜上所述,取η=0.85,則:

結合FANUC-ail系列主軸電動機規格,選擇FANUC-ail 30/6000型主軸電動機,該電動機額定功率為30 kW,額定轉速為1 150 r/min,額定功率上線轉速為3 500 r/min。

2 滾齒自動編程軟件設計

滾齒法已被證明是通過切削方法在齒圈上產生齒形最經濟的方法[8],滾齒機得到廣泛的應用。但是,齒輪加工數控機床大多采用手工編程的方法,其弊端是,需要編程人員具備一定的專業知識和職業技能,另外也容易出錯[9]。實際上,對于每一種齒輪類型來說,雖然加工工件的形狀有大有小且較為復雜,但是決定其形狀的參數是有限的[10~12],這為實現滾齒加工程序自動編程奠定了基礎。

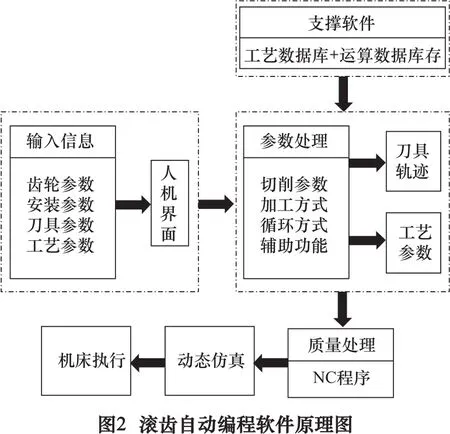

在其他數控機床上,由于技術難度小、成本低,基于SIEMENS和FANUC等主流數控系統進行軟件功能二次開發,已成為一種主流開發方式。因此,筆者選擇FANUC-31i數控系統為大模數、少齒數滾齒機控制系統,并基于該系統二次開發滾齒自動編程軟件。滾齒自動編程軟件原理圖見圖2,軟件中各個模塊之間相互獨立,模塊接口方式公開。用戶只需要根據所加工齒輪類型輸入基本參數即可通過自動編程軟件生成機床能識別的NC程序。

2.1 軟件數學模型

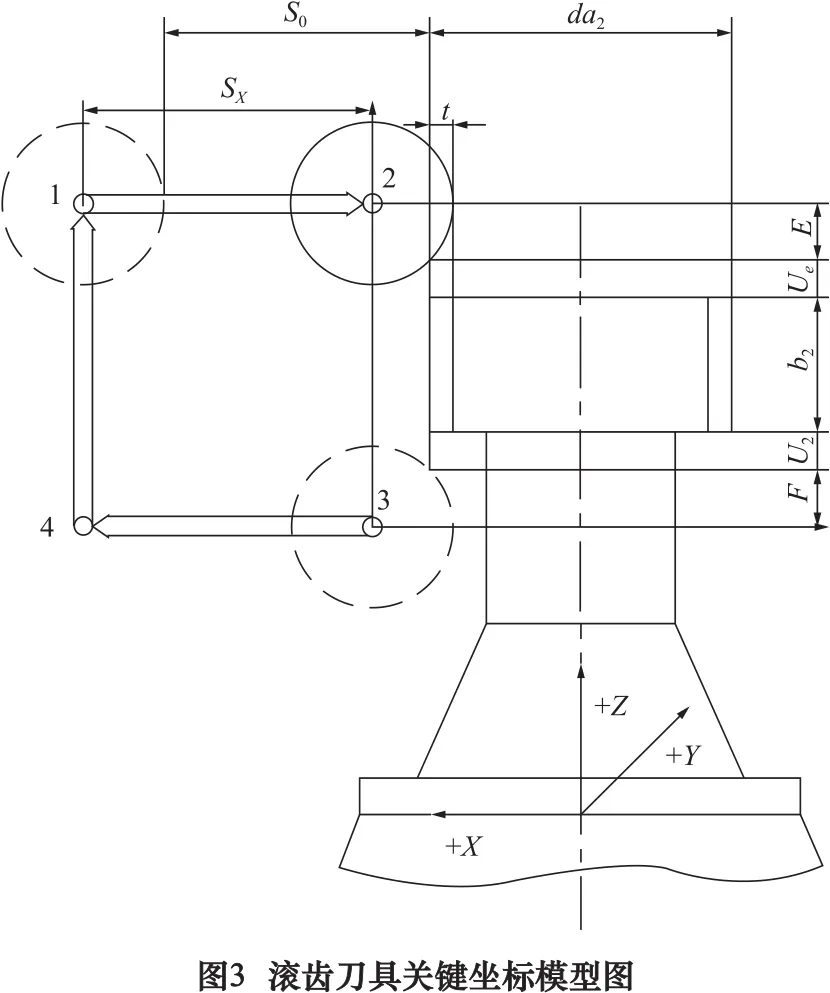

自動編程軟件的成功建立在正確的數學模型基礎之上,生成NC程序的模型包括:確定刀具和工件的相對運動軌跡,計算滾齒刀具關鍵坐標值包括對刀點、換刀點以及運動速度計算等。滾齒工作模型見圖3,滾齒刀具關鍵坐標值按下式進行計算:

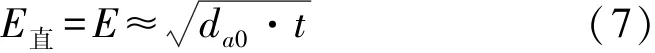

當齒輪為直齒輪時:

當齒輪為斜齒輪時:

式中:SZ為軸向行程,mm;E為軸向法加工時的接近行程,mm;E直為加工直齒時接近行程,mm;E斜為加工斜齒時接近行程,mm;da0Ue為滾刀接近安全允量,一般Ue=2mm;為滾刀直徑,mm;da2為齒輪直徑,nm;Ua為滾刀退出安全允量,一般Ua=2mm;b2為工件齒寬,mm;F為滾刀超越行程,mm;δ為滾刀安裝角,(°);t為進刀深度,mm;SX為徑向行程,mm;S0為徑向進給安全量,mm。

2.2 人機界面設計

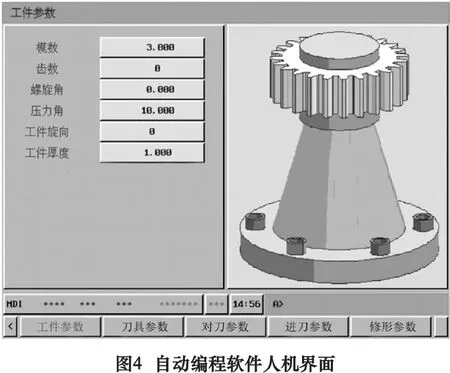

自動編程軟件人機界面設計應該具有簡潔、清晰、美觀的界面,每一個操作流程應盡可能多通過圖形說明或對應,盡量少用文字描述,這樣能給操作者帶來好的體驗,也能降低操作錯誤率。圖4為直齒圓柱齒輪加工編程界面,界面右側為工件模型識別圖,左側是工件參數輸入框,下部為參數輸入類型。當選中某一操作類型時,該類型高亮顯示,表示當前正在進行該類型參數編輯狀態。當輸入的參數類型不符合規范、相互矛盾、出現錯誤或者超出限制時,系統會根據自身程序校驗結果顯示在界面下部“HDI”欄,提示錯誤信息,操作者可以根據提示進行修改,當輸入全部正確時,“HDI”欄顯示“???”。

3 結語

針對國內市場的需要,本文提出一種大模數、少齒數數控滾齒機,并對機床的總體功能要求、機械布局、主切削力計算及主電動機選型進行了論述。經試驗樣機試制及使用證明,具有可行性。

自動滾齒編程軟件界面簡潔、清晰、美觀,操作簡單,提高了編程效率和準確度,同時降低了對機床操作者的技能要求,具有重要的現實意義和經濟價值。