基于結構單元的機床動態特性分析??

蘇 芳 王晨升② 賈進生

(①山西大同大學機電工程學院,山西大同037003;②天津大學機械工程學院,天津300350;③山西大同大學科技處,山西大同037009)

隨著航空航天及國防工業的快速發展,對機械加工提出了更高的質量要求,進而要求機床具備更優良的靜動態特性[1-3]。機床結構件的拓撲結構與其整機動態特性有著重要關系[4-5],長期以來,諸多學者從筋板形式及布置[6-7]的角度出發研究其對機床整機動態特性的影響,采用多目標優化方法[8-9]對機床整機動態特性進行優化。劉成穎[10]提出了一種基于拓撲優化、筋板形式選擇與布局以及尺寸優化的結構設計方法,對某機床結構薄弱件立柱的結構優化設計,該方法在機床設計初始階段有較好的應用價值,但對于已經確定拓撲結構形式的機床,單純的尺寸優化往往難以取得較好的效果。文獻[11]提出了一種在元結構優化分析的基礎上對結構整體進行二次優化的方法,以某臥式加工中心的床身結構為研究對象,先對其元結構進行優化分析,進而優化床身結構。孫光明[12]以元結構分析結果為依據,通過對床身內部筋板重新布局及增加出砂孔的方式對床身結構進行優化,取得了良好的優化效果。由此可見,基于結構單元是優化機床動態特性很好途徑。

機床大尺寸部件床身和立柱都是由外部框架和內部筋板構成,工作過程中可視為有限個內部結構單元,結構單元的動態特性經內部綜合表現為機床的整機動態特性,而當前基于結構單元的機床動特性的優化研究較少。在機床動特性優化過程中,應盡量減小移動部件的質量,但不是所有部件的質量越小越好[13],應該綜合考慮剛度、精度和成本等因素。本文從結構單元的角度出發研究機床動態特性,為機床優化提供有效參考。

1 結構單元

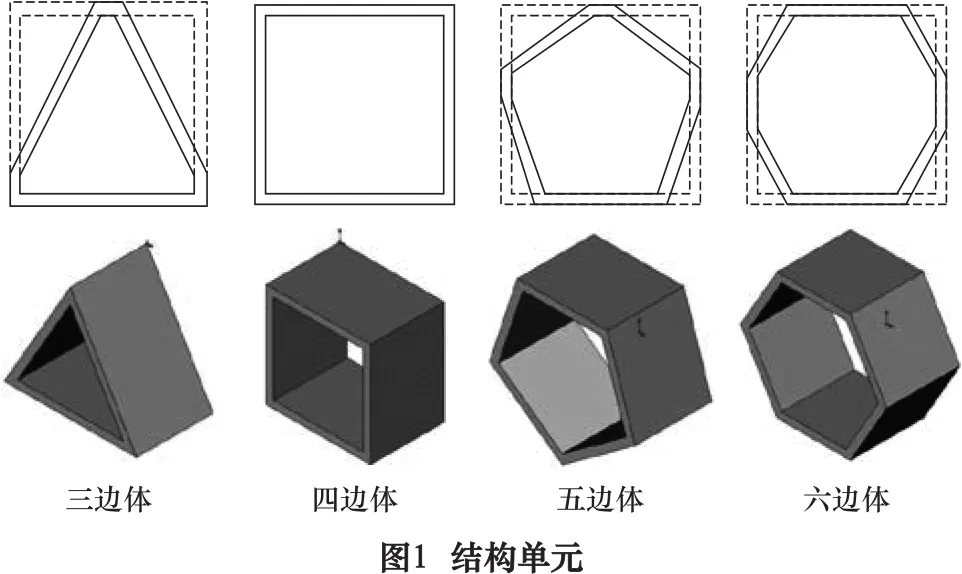

為研究筋板結構單元對機床動態特性影響,選取典型的四類結構單元,如圖1所示,分別為三邊體單元、四邊體單元、五邊體單元和六邊體單元。為增加可比性,設定四種結構單元的空間占比相同,如圖1所示,四種結構單元在空間上所占體積相同。為簡化研究內容,讓結果顯而易見,而又不失一般性,只對包括床身、立柱兩個結構件的一般模型機床進行研究。利用商用CAD軟件完成機床建模,并分別對簡化的機床床身、立柱和整機動態特性進行對比分析研究。

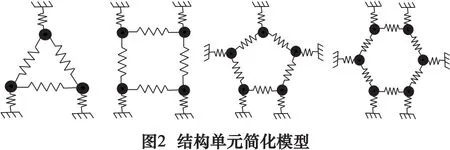

基于集中參數法將以上四種結構單元等效為圖2所示的四種集中質量塊和彈簧單元模型,由機械動力學方程:

式中:p為固有頻率;M為質量,M分別為 3×3、4×4、5×5、6×6的矩陣;K為剛度,K形式同M;C為阻尼,C為形式同M。

由公式(2)固有頻率取決于剛度質量比值,不計剛度的單純輕量化未必能得到理想的優化效果。為考查以上四種結構單元的動態特性,基于有限元軟件對其固有頻率進行分析。將圖1中的CAD模型,導入Samcef中,設定四邊體的邊長為250 mm;設定材料參數彈性模量為E=2.1×1011Pa、密度為ρ=7 800 kg/m3、泊松比為λ=0.28。結構單元參數及前六階固有頻率見表1,一階振型如圖3所示。

由表1可見,結構單元隨著邊數的增加,質量增大,其中六邊體結構單元的質量最大,三邊體結構單元最小。計算首階固有頻率可見,最高的為六邊體結構單元,最低的為三邊體結構單元,由此可見隨著邊數的增加剛度也增大,三邊體的剛度最差,故在設計中對三邊體單元連接位置會加固,如圖4、5中所示。

表1 結構單元模態參數

2 床身及立柱動態特性分析

結構單元的性能并不能完全代表床身、立柱或整機的動態特性。為直觀地了解四種結構單元構成的結構件的動態性能,以某型號機床為例,分別建立四種結構單元的模型,并進行動態特性分析。

2.1 床身模態分析

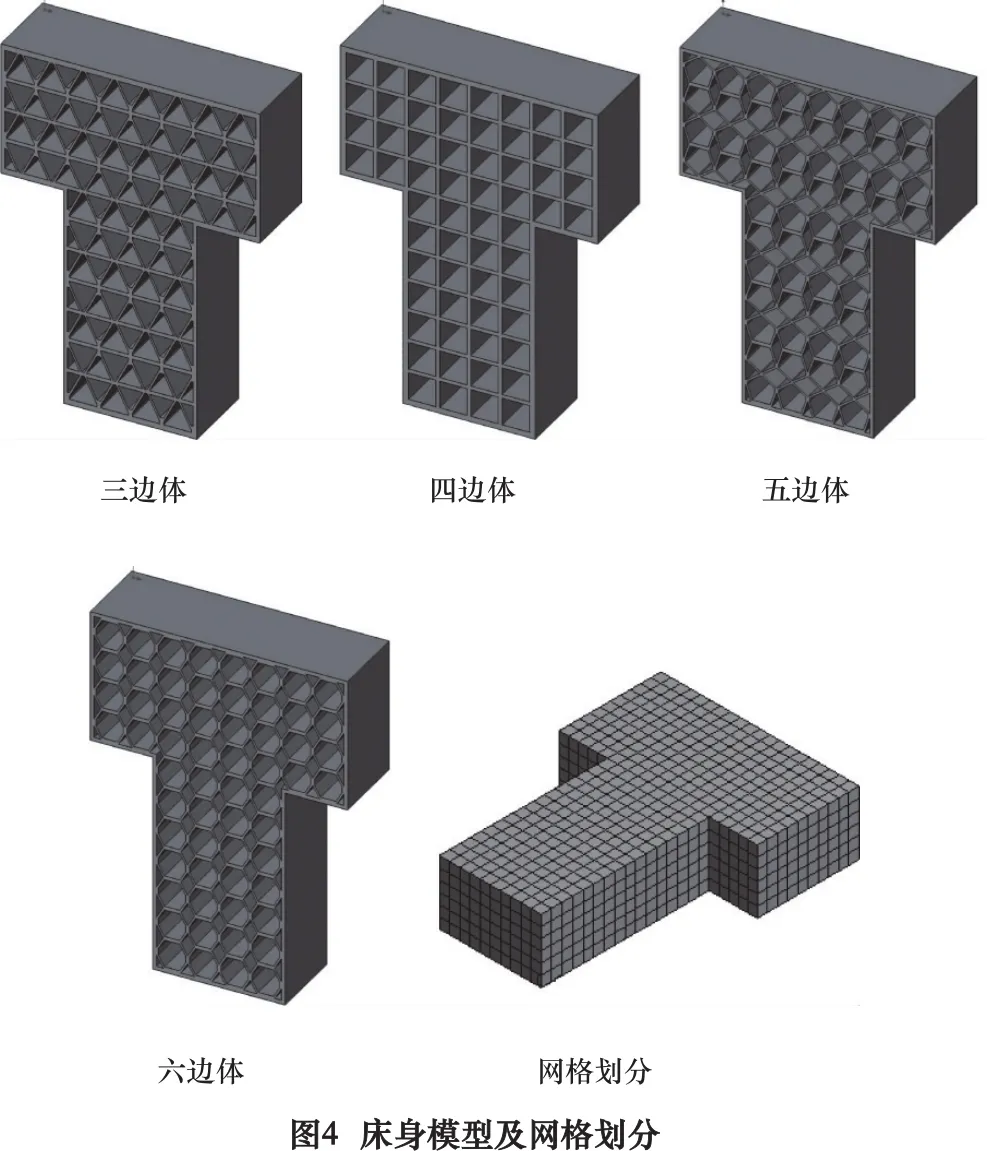

將模型導入到Ansys Workbench中,定義材料為普通碳鋼,分區域控制網格劃分,床身模型及網格劃分如圖4所示。床身采用三點支撐,模態計算結果如表2所示。

由表2可見,不同結構單元的床身中三邊體結構單元床身最重,六邊體結構單元床身最輕,三邊體結構單元的床身首階固有頻率值接近接近最大,最小的為六邊體結構單元床身。由此可見,三邊體結構單元的床身動態特性最好。

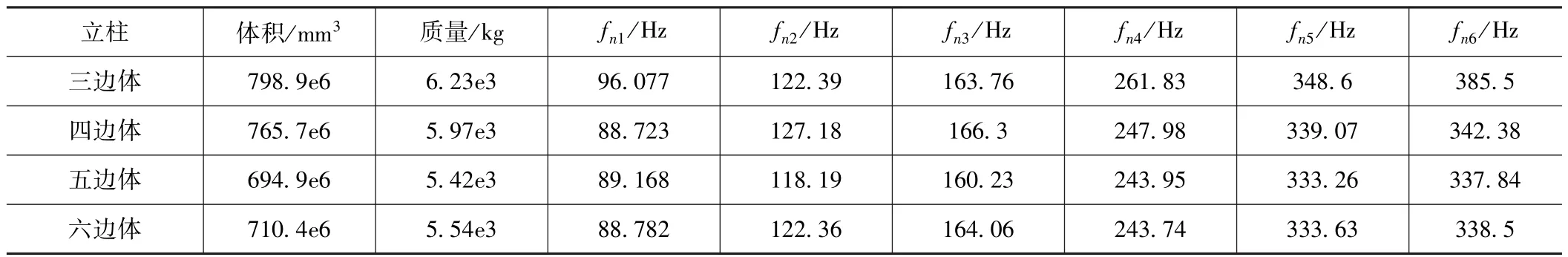

2.2 立柱模態分析

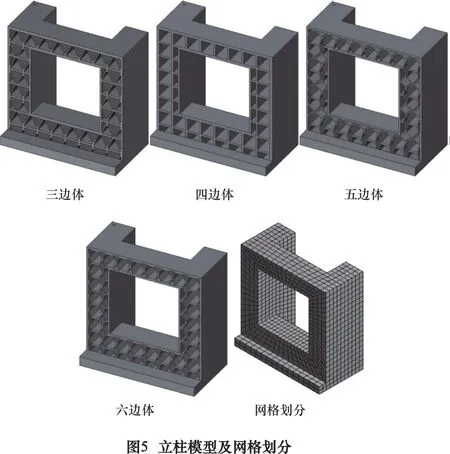

類似床身仿真過程,對立柱進行對比分析研究,模型及網格劃分見圖5,模態計算結果見表3。

由表3可見,三邊體結構單元立柱最重,五邊體結構單元床身最輕,三邊體結構單元立柱的首階固有頻率值最大,四邊體、五邊體和六邊體相當。由此可見,三邊體結構單元的床身動態特性最好。

表2 床身模態參數

表3 立柱模態參數

3 整機動態特性分析

裝配床身和立柱,對整機進行動態特性分析,以了解結構單元對整機動態特性影響。

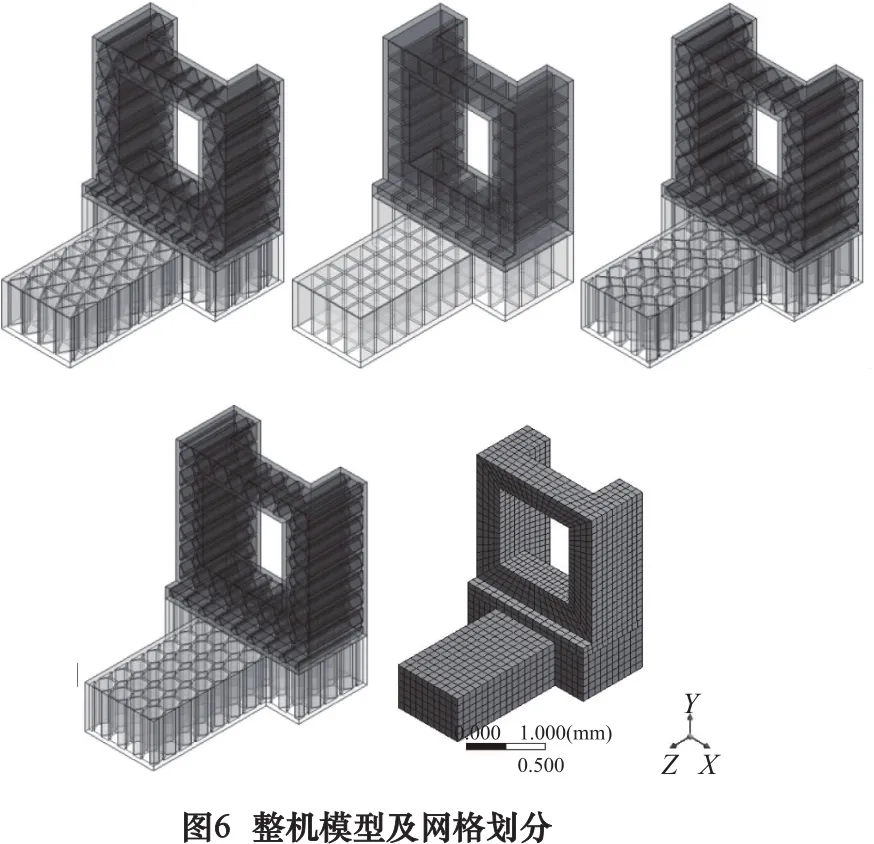

3.1 模態分析

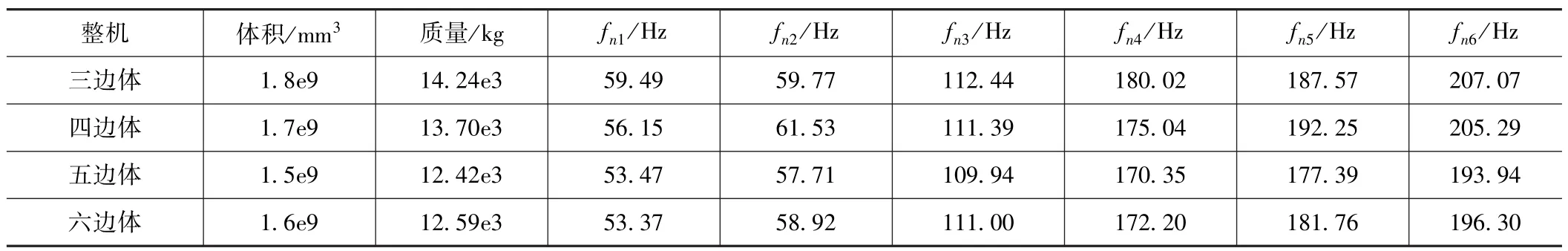

裝配床身和立柱,CAD模型導入Workbench中,CAD模型和網格劃分如圖6所示,采用三點支撐方式,四種結構單元的模型固有頻率計算結果如表4所示,首階振型如圖7所示。

由表4可見,三邊體構成的結構質量最大,五邊體的最輕,三邊體的結構首階固有頻率最大,六邊體的最小,由此可見,三邊體構成的結構動態性能較其他類型更優。

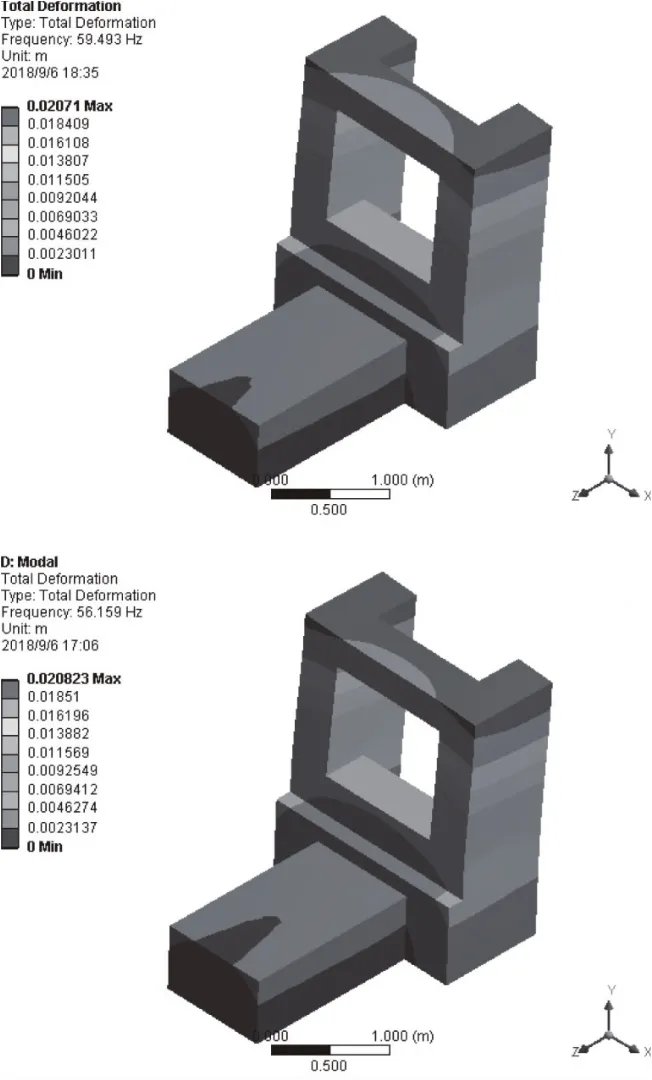

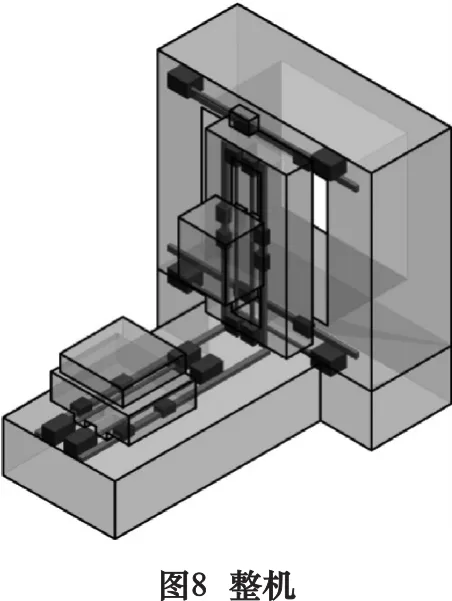

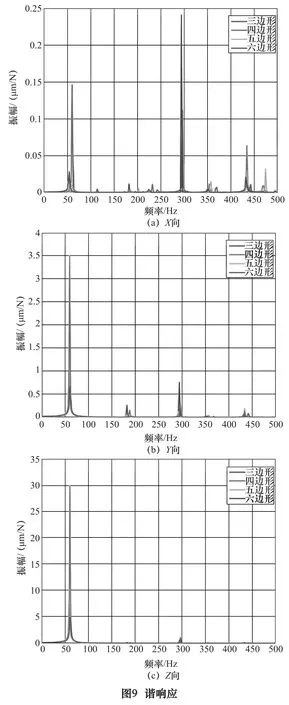

3.2 諧響應分析

為進一步考查結構單元對整機動態特性的影響,對整機進行諧響應分析,以某型號機床為藍本,分別以四種結構單元建立床身和立柱,并安裝相同結構的溜板箱、主軸箱和工作臺等功能部件,CAD模型如圖8所示,在刀尖處施加正弦載荷,仿真其X、Y、Z三個方向的響應,結果如圖9所示。

由圖9a可見,在正弦載荷激勵下,六邊體機床的響應在300 Hz左右有較大振幅,在其他頻率段較穩定,三邊體機床在65 Hz左右有較大振幅,響應峰值最小的為五邊形;由圖9b可見,四邊體機床在65 Hz左右有較大振幅,三邊體機床響應較為穩定;由圖 9c可見,四邊體機床在65 Hz左右有較大振幅,三邊體機床和六邊體都較為穩定。因此綜合考查,三邊體機床的總體動態特性較其他結構單元機床更優越。

4 結語

基于結構單元對機床動態特性進行了對比分析研究,證明了通過優化結構單元來優化機床整機動態特性的可行性,通過對空間占比一致的四種典型結構單元進行對比研究得出以下結論。

表4 整機模態參數

(1)就結構單元而言,隨著邊數的增加,質量增大,固有頻率升高,由此可知K的增速大于M。

(2)對于四種結構單元構成的床身和立柱,四邊體的床身較其他首階固有頻率高,三邊體的立柱首階固有頻率明顯高于其他,由此可見單元結構的布置方向對其動態性能有一定影響。

(3)對整機動態特性進行對比分析研究,驗證了不同結構單元對其動態特性的影響。結果顯示:三邊體的整機首階固有頻率較四邊體高出5%,動態響應較為穩定。

由此可見,三邊體的機床具有更好的整機動態特性,在機床優化過程中應優先考慮三邊體結構單元。