YX-XK487型雙面數(shù)控鍵槽銑專用機床的設(shè)計

辛百靈 陳桂芳

(三門峽職業(yè)技術(shù)學(xué)院,河南三門峽472000)

汽車中后橋殼是汽車底盤的關(guān)鍵部件之一,兩軸頭鍵槽因橋殼種類繁多、鍵槽形狀和位置各異,為了實現(xiàn)高效自動加工,選用機器人上下料,為此研發(fā)了YX-XK487型雙面數(shù)控鍵槽銑專用機床。

本產(chǎn)品的研發(fā)是從工件的工藝要求入手,進行機床總體方案設(shè)計,著重考慮加工工件多樣性的特點,完成工裝夾具設(shè)計、數(shù)控十字滑臺設(shè)計、主軸箱設(shè)計和刀輔具設(shè)計等。該機床經(jīng)安裝、檢測、調(diào)試達到了預(yù)期設(shè)計思想,實現(xiàn)了機床加工的高效性、切換品種的自動化,適應(yīng)了機器人上下料自動生產(chǎn)線的需求。

1 汽車中后橋殼鍵槽銑工藝要求

1.1 工件情況

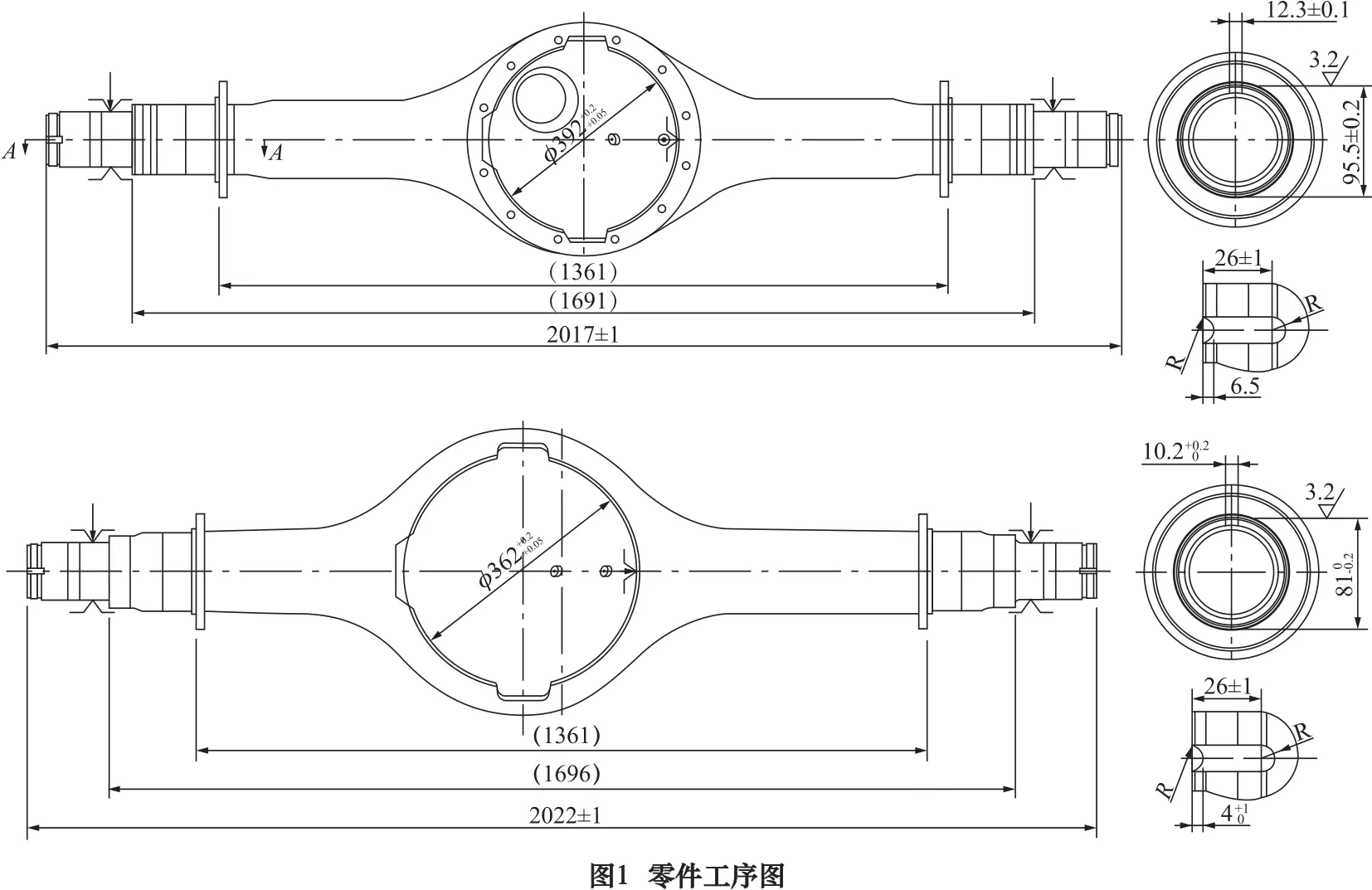

(1)工件名稱:中后橋殼,如圖1所示。工件長度范圍:1 500~2 200 mm;工件定位中心孔直徑范圍:φ310~428 mm;工件兩軸頭加工鍵槽處直徑范圍d1:M55 mm×2 mm~M100 mm×1.5 mm。

(2)加工內(nèi)容:加工兩端軸頭鍵槽,粗糙度、位置尺寸、形位公差要求如圖1所示。

(3)定位基準(zhǔn):橋殼兩端軸頭外徑定中心高,琵琶孔定軸向位置,琵琶面定角向位置。

(4)工件材料:軸頭材料30Mn2,硬度250~298 HB。

(5)加工余量:軸向及端面均為盲槽。

(6)加工節(jié)拍:≤3 min/件。

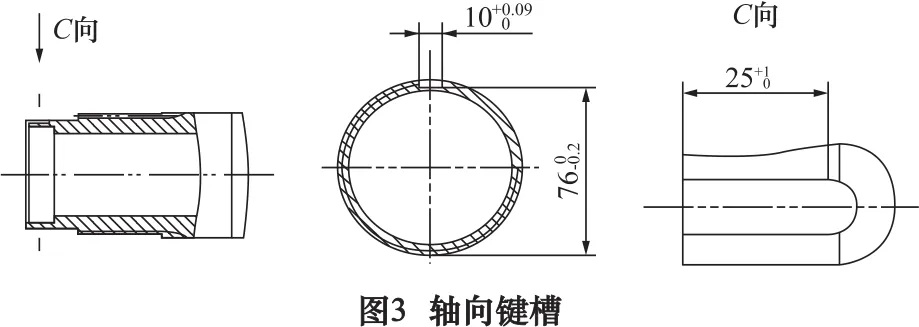

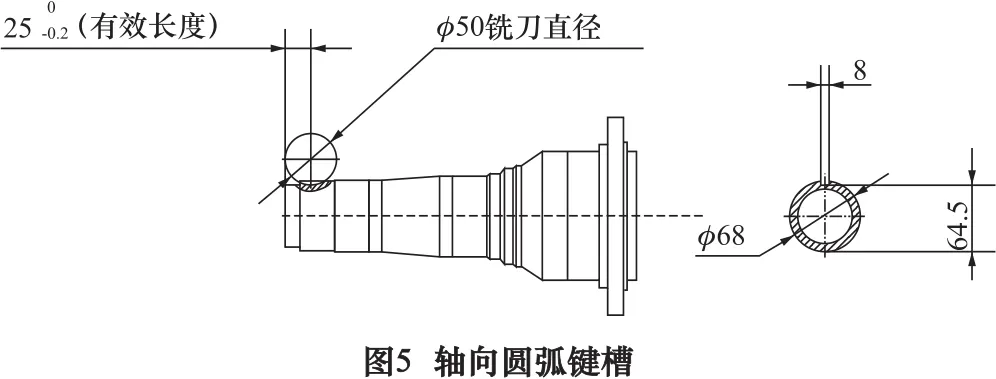

1.2 加工鍵槽形狀及尺寸要求

如圖2~5所示。

1.3 鍵槽銑機床加工工藝要求

(1)一臺機床同時加工上述所有品種中后橋殼兩軸頭不同形狀鍵槽。

(2)不同長度兩端定位夾具軸向必須自動調(diào)整。(3)不同定中心高的定位軸徑不需要調(diào)整V型定位塊。

(4)不同定軸向的中間內(nèi)脹琵琶孔直徑不需調(diào)整脹塊。

(5)中間扶平琵琶面定角向裝置需上下浮動。

(6)刀輔具更換采用氣動打刀缸人工換刀。

(7)采用雙通道數(shù)控系統(tǒng),按橋殼品種自動調(diào)用相應(yīng)加工程序。

2 機床總體方案設(shè)計

2.1 機床動作

機器人抓取工件-掃碼槍識別二維碼-機床自動調(diào)取對應(yīng)加工程序-兩端定位夾具自動移動至定位夾緊位置-選取合適刀具-氣動推拉門自動打開-機器人將工件安放到夾具上后離開-氣動推拉門自動關(guān)閉-工裝夾具自動定位夾緊-按照加工程序左右加工中心單元分別同時加工鍵槽-工裝夾具自動松開-氣動推拉門自動打開-機器人抓取工件卸料。

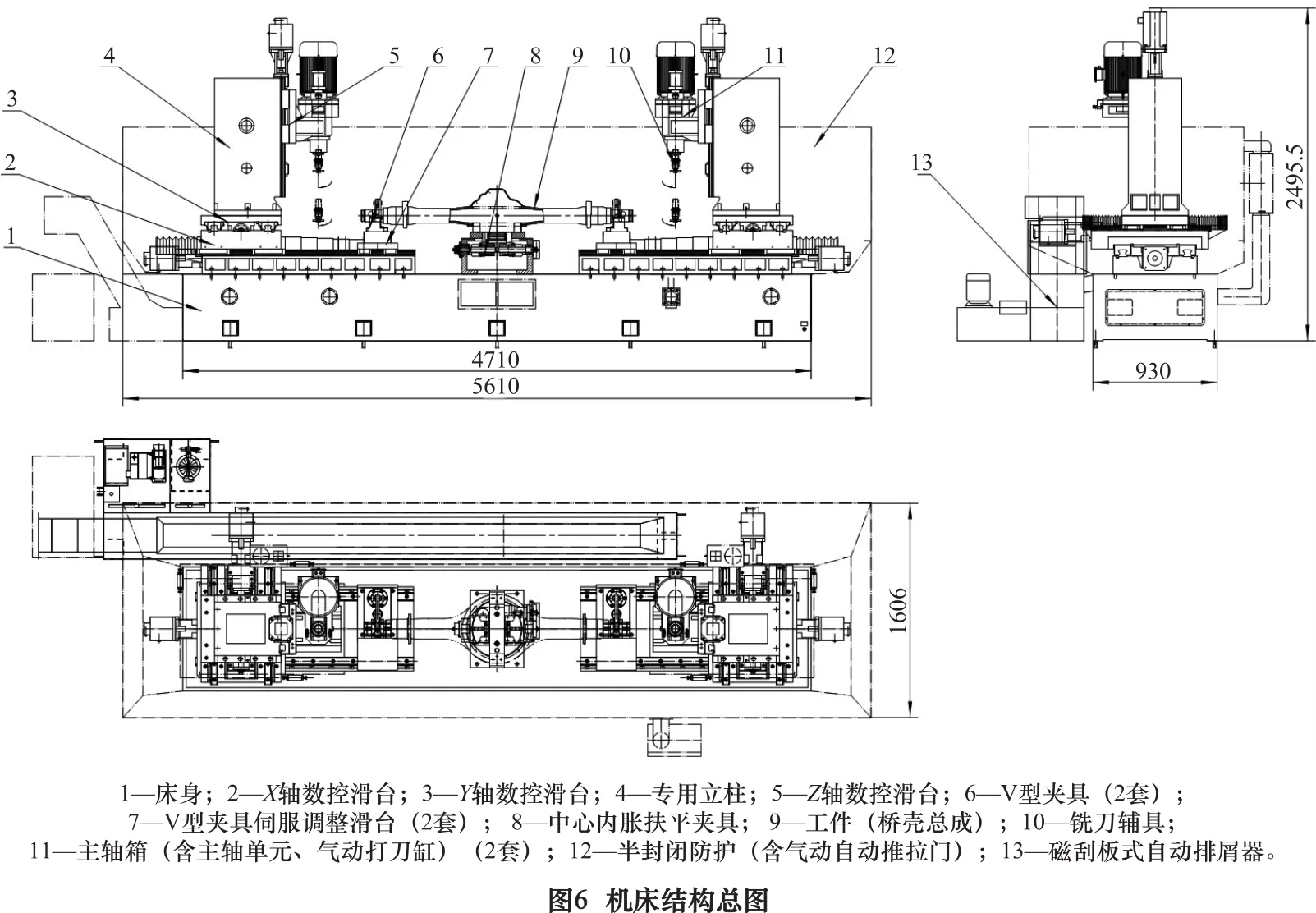

2.2 機床總體布局

機床采用“一”字型布局,中間為工裝夾具,由中心內(nèi)脹扶平夾具及兩側(cè)V型杠桿式液壓夾具組成。兩端為專用立式加工中心單元,由專用數(shù)控十字滑臺(X/Y軸)、專用立柱、立柱數(shù)控滑臺(Z軸)、BT40主軸箱、氣動打刀缸裝置組成。機床還有刀輔具、電氣系統(tǒng)(含雙通道數(shù)控系統(tǒng))、液壓系統(tǒng)、氣動系統(tǒng)、冷卻排屑系統(tǒng)、潤滑系統(tǒng)、全封閉防護系統(tǒng)等部分。具體結(jié)構(gòu)如圖6所示。

3 關(guān)鍵部件設(shè)計

3.1 工裝夾具設(shè)計

工裝夾具由3套獨立的液壓夾具組成,即端夾具及伺服調(diào)整裝置兩套,中心夾具一套。其工作原理為:工件吊具將橋殼琵琶面朝下放置在兩端V型及中間扶平面上,在橋殼重力的作用下,壓住扶平面落至V型定位面,內(nèi)脹塊在液壓馬達驅(qū)動下脹緊琵琶孔,然后兩端壓板壓緊軸頭外徑,從而實現(xiàn)橋殼的定位夾緊。

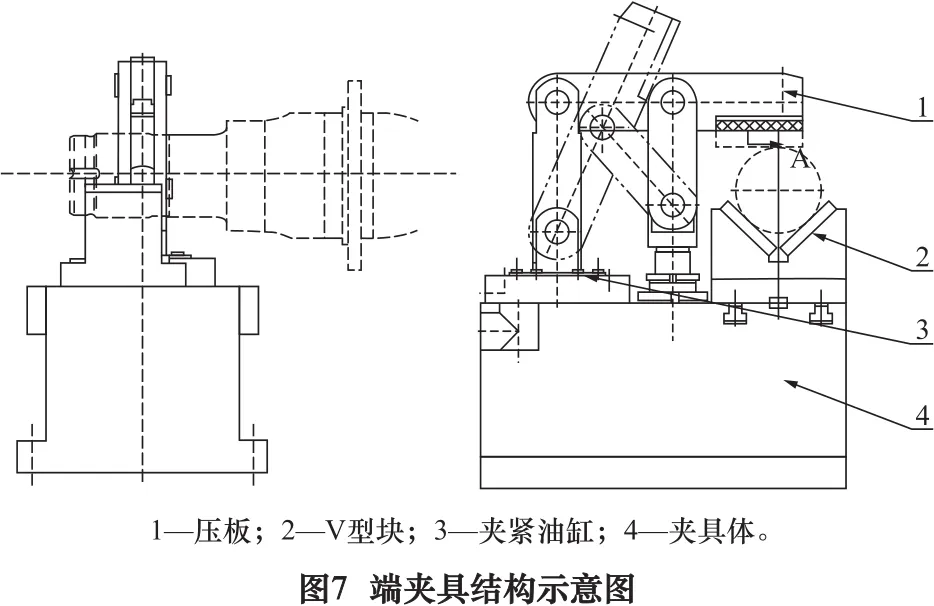

端夾具及伺服調(diào)整裝置:采用朝天V型塊定位、杠桿式液壓夾緊機構(gòu)壓緊工件兩端軸徑,端夾具分為左右兩套,確定工件的中心高,如圖7所示。兩端夾具下方設(shè)數(shù)控伺服調(diào)整滑板,與X軸數(shù)控滑臺共用一副導(dǎo)軌,既能適應(yīng)工件長短變化,又能保持夾持精度。采用伺服電動缸驅(qū)動調(diào)整滑板移動。

中心夾具:內(nèi)脹琵琶孔以定工件的軸向位置,內(nèi)脹裝置是由液壓馬達驅(qū)動的正反絲桿的自定心夾具,脹爪行程滿足所有琵琶孔直徑。上下浮動扶平裝置扶平琵琶面以定工件的角向位置,如圖8所示。

3.2 X/Y軸數(shù)控十字滑臺設(shè)計

數(shù)控十字滑臺是機床的關(guān)鍵動力部件,直接關(guān)系到機床的加工能力。數(shù)控十字滑臺均采用滾動直線導(dǎo)軌,伺服電動機直接驅(qū)動滾珠絲杠副,確保數(shù)控滑臺的移動精度。數(shù)控十字滑臺X軸行程500 mm,Y軸行程250 mm,如圖9所示。

3.3 主軸箱設(shè)計

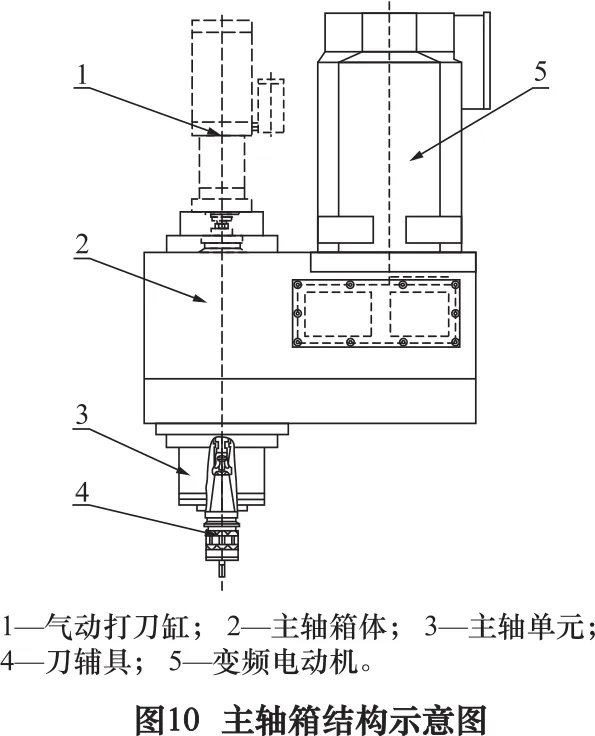

設(shè)計專用銑削主軸箱,主軸采用加工中心用機械式主軸單元,標(biāo)準(zhǔn)BT40錐孔,適宜安裝BT40刀柄。采用氣動打刀缸碟簧拉緊氣動松開銑刀柄,換刀時僅需按動按鈕就可完成。主電動機采用變頻電動機,通過同步帶帶動主軸單元旋轉(zhuǎn),主軸箱噪聲低。如圖10所示。

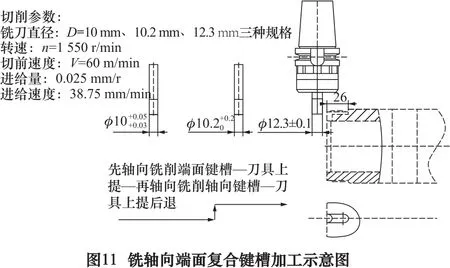

3.4 刀輔具設(shè)計

根據(jù)工件加工鍵槽尺寸、形狀、位置要求合理配置立銑刀、盤銑刀,且與BT40刀柄相匹配,實現(xiàn)刀具快捷、方便更換。如圖11~13所示。

4 其他部件

4.1 專用立柱

采用鑄件,經(jīng)兩次時效處理,充分消除內(nèi)應(yīng)力。Z軸數(shù)控滑臺安裝在立柱上,帶剎車伺服電動機驅(qū)動滾珠絲杠副,導(dǎo)軌采用滾動直線導(dǎo)軌副,配液壓配重,保證滑臺移動的平穩(wěn)性及精度的保持性。Z軸行程300 mm。

4.2 電氣系統(tǒng)

采用三菱雙通道數(shù)控系統(tǒng)M80控制,獨立電控柜,電氣柜內(nèi)有工業(yè)空調(diào)及防塵密封裝置,電氣元件全部采用日本歐姆龍、施耐德、西門子等正品;電器柜配置工業(yè)空調(diào),電動機采用變頻電動機,主軸模擬變頻調(diào)速。留有足夠備用I/O輸入/輸出點,能夠?qū)崿F(xiàn)自動加工。具有手動調(diào)整功能。空中走線,高度2 m。

4.3 液壓系統(tǒng)

選用符合ISO標(biāo)準(zhǔn)液壓疊加閥結(jié)構(gòu),油箱帶有泵、閥、壓力表、液面監(jiān)測和液面視窗,并帶有油冷機;泵、閥等重要液壓元件采用進口品牌。獨立液壓站,空中走管。

4.4 潤滑系統(tǒng)

采用集中潤滑站對機床各潤滑點集中、間歇供油潤滑。潤滑系統(tǒng)設(shè)有壓力波動,液面開關(guān),報警開關(guān)。機床潤滑次數(shù)由系統(tǒng)控制,主要潤滑點有:線軌滑塊、絲杠螺母、絲杠軸承等運動部位。

4.5 冷卻排屑

采用磁刮板式自動排屑器自動排屑,配高壓水槍。床身加工區(qū)域采用斜坡式設(shè)計,配大流量沖屑水沖走切屑。

4.6 機床防護

半封閉防護,氣動自動推拉門,方便裝卸工件。

5 結(jié)語

本機床的研制成功,保留了專機加工的高效性,增加了加工品種的多樣性,解決了頻繁切換品種人工調(diào)整工裝夾具、刀輔具的難題。打破了專機設(shè)計的專一性,開啟了智能化專機設(shè)計的新思路。